海底复杂地层超大直径盾构刀盘设计与优化

孔少波

(汕头市苏埃通道建设投资发展有限公司, 广东 汕头 515000)

0 引言

近年来,隧道及地下空间的建设迅猛发展,盾构作为隧道机械化施工装备以其施工效率高、安全性好的优势而被广泛应用。据统计,现阶段约70%的水下隧道采用盾构法修建[1]。水下盾构隧道呈现向超大直径(D≥14 m)、高水压、长距离及单一地层向复合地层的趋势发展,对勘察设计、装备及施工技术等方面均提出更高的要求。文献[2]指出2种及以上地层构成复合地层且地层间力学性质、地质、水文特征相差悬殊,以上软下硬地层最为典型。在复合地层盾构刀盘设计上,文献[3]认为机型和设计布置合理的刀盘刀具形式是影响复合地层盾构适应性风险的2个主要因素。文献[4]以广州地区典型地层为例建立起复合地层刀盘受力模型,为刀盘设计、掘进参数优化提供一定依据。文献[5]以南京地铁某复合地层盾构设计为例,系统阐述刀具设计与布置、刀盘设计流程和方法。文献[6]针对武汉地铁越江隧道复合地层刀盘刀具配置和磨损刀具的安全更换问题,提出了一种常压下滚刀、齿刀互换的配置方案。文献[7-8]对刀盘力学性能进行分析与评价,有助于对设计提出改进。以上学者的研究成果对复合地层刀盘的设计、刀具布置及应用具有很好的指导作用,但缺少对海域复杂地层刀盘设计详细的阐述,包括冲刷系统设计、磨损监测及防护措施。本文在某海湾通道工程复杂的地层环境下,通过分析盾构的主要工况,提出常压刀盘设计方案,并针对刀间距确定、冲刷系统设计、磨损防护及监测等方面开展研究,形成刀盘设计方案并对刀盘结构进行校核,提高了盾构装备的地质适应性。

1 工程概况

1.1 工程简介

某海湾通道工程按一级公路设计兼具城市道路功能,通道全长6 680 m,隧道长5 300 m,分东、西2线,其中盾构段长度为3 047.5 m。隧道设计外径为14.5 m,管片内径为13.3 m,采用C60高性能耐腐蚀混凝土,抗渗等级为P12。地质纵断面如图1所示。盾构下穿海湾,地层条件复杂,施工段穿越的地层主要有淤泥质土、淤泥混砂、粉质黏土、砾砂、淤泥、砂质黏性土、花岗岩等。海底基岩面呈起伏状,3段侵入隧道长度达182 m,并伴有孤石散布。隧道底部位于海平面平均潮水位以下23.2~35.8 m,最大水压力可达0.36 MPa。地层渗透性方面,中粗砂、砾砂地层为中密—密实,渗透性较强,渗透系数为7.85~21.5 m/d;粉细砂呈松散—稍密状,渗透系数为2.03~4.46 m/d,其他地层渗透系数相对较小,为0.06 m/d以下。经前期研究并结合国内专家咨询意见,采用2台15 m级超大直径泥水盾构,分别在东、西线掘进。

图1某海湾通道工程地质纵断面图

Fig. 1 Geological profile of a bay tunnel

1.2 工况分析

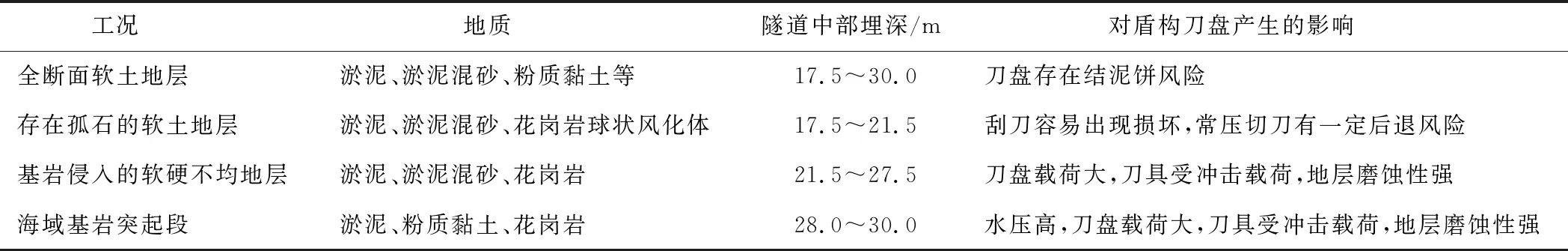

盾构穿越地层以淤泥、砂层、淤泥混砂等软弱地层为主,海域段存在较长距离的基岩突起软硬不均地层。不同地层占比见图2。按照隧道地层环境可分为全断面软土地层、存在孤石的软土地层、基岩侵入的软硬不均地层及海域基岩突起段4种工况。

图2 不同地层占比统计图

盾构掘进工况分类见表1。可以看出: 1)全断面软土地层在线路中占比大,刀盘切削阻力小,称为典型工况,但存在结泥饼的风险; 2)在存在孤石的软土地层,刮刀容易出现损坏; 3)盾构在始发初期和主航道下方均存在基岩突起段,基岩侵入隧道可达1/3,属于典型的上软下硬地层,称为恶劣工况; 4)海域基岩突起段,不但刀具受冲击载荷且刀具磨损较快,而且海底水压高滚刀更换困难,称为最恶劣工况。

表1 盾构掘进工况分类

2 刀盘总体设计

位于盾构前端的刀盘在盾构掘进过程中与土体直接接触,主要有开挖地层、稳定掌子面、搅拌排渣3种功能,是盾构的核心部件,其结构的地质适应性是决定掘进效率的关键因素之一[9]。刀盘的型式根据地层特点选取,分为辐条式、面板式、辐条面板式,一般认为辐条式刀盘适用于淤泥质地层和砂层,砂卵石地层和岩石地层宜采用面板式刀盘[10]。该工程为水下隧道,一次掘进距离可达3 km,隧道底部水压最高近0.4 MPa。隧道埋深小(51%区域覆土厚度不足1倍洞径),线路穿越区多为软弱地层(淤泥、淤泥质土、淤泥混砂等),掌子面的稳定性差,可能伴有CH4、CO等有害气体。在盾构始发段、主航道下方均存在基岩突起段,岩石强度高且CAI值高达3.5,因刀具磨损量与CAI值的平方正相关[11],刀盘刀具磨损会很强烈。此外,中粗砂、粉细砂、砾砂地层因石英含量高,刀具磨损速度加快。结合盾构的工况特点,需要在高水压环境下进行换刀作业,带压进舱作业进行刀具更换存在效率低、风险高的缺点,使用带常压换刀装置的刀盘(常压刀盘)能较好解决换刀难题。

穿越的地层有全断面软土,亦有基岩起伏段,刀具采用滚刀+切刀+刮刀的配置较为合理。进一步考虑滚刀与撕裂刀的互换性,在常压换刀装置刀筒内设计滚刀、撕裂刀通用的刀座,根据地层变化实现两者的互换,提高盾构的地质适应性。在刀具布置上,常压换刀装置占据较大的空间,导致刀间距过大从而影响破岩效果,需要采用室内实验的方法确认破岩效果进而完成刀具的布置。对于刀盘刀具的磨损,一方面通过对关键部位增加耐磨保护措施,另一方面设计运行状态监测装置,加强对刀具磨损的监测。针对刀盘潜在的泥饼风险,结合盾构刀盘的特点,通过集中控制分布式冲刷设计优化冲刷系统的设计来强化对刀盘中心区域的冲刷。刀盘总体的设计见图3。

图3带常压换刀功能的盾构刀盘

Fig. 3 Cutterhead with cutter replacing function under atmospheric condition

3 考虑基岩突起的刀间距布置

采用常压刀盘设计解决了高水压下刀具更换难题,但常压换刀装置尺寸大对滚刀布置产生影响,越靠近刀盘中心影响越大。在中心区安装常压换刀装置要求刀间距≥120 mm,影响稍弱的次中心区刀间距≥100 mm,对大刀间距下滚刀破岩效果的验证是设计环节的首要问题。在现场取岩石样本,测得单轴抗压强度为128 MPa,抗拉强度为5.6 MPa,利用该岩样开展室内破岩实验。实验发现: 刀间距为100~130 mm时,均能有效破岩;刀间距为100 mm及110 mm时,破岩中岩样表面无岩脊;刀间距为120 mm及130 mm时,岩面上有不超过30 mm高度的岩脊(见图4),岩脊随掘进的进行会脱落。

图4 滚压后的岩面图

结合上述实验结论及常压换刀装置对布刀空间的影响,中心区受空间限制采用120 mm刀间距,次中心区受空间限制减弱,可适当提高布刀密度,采用100 mm刀间距,沿刀盘径向受常压换刀装置掣肘作用减弱,可使用80~90 mm的小刀间距穿插其中,最后刀盘一共设计有77个滚刀刀具轨迹(见图5)。

图5 盾构滚刀间距布置图(单位: mm)

为布置常压换刀装置,采用面板辐条箱体式刀盘结构,开口率为28%,刀盘采用6根主梁和6根副梁的结构。6根主梁为箱体式,便于在主梁上安装滚刀、刮刀常压换刀装置,并给作业人员留出常压换刀作业的空间;6根副梁为条状钢结构,上面安装固定式切刀和边刮刀。针对滚刀、刮刀在孤石地层极端情况下刀筒退出问题,增加连接螺栓强度,在常压换刀装置后部增加挡板。为提高渣土流动性,滚刀高出面板225 mm,刮刀高出面板185 mm。盾构刀具配置见表2。

表2 盾构刀具配置

4 刀盘结构分析

设计的刀盘方案见图3。通过删除刀盘中所有圆角、倒角、螺栓孔等微特征形成三维模型,局部结构虽改变,但对于总体应力的分布影响不大[12]。刀盘采用Q345R结构钢,材料的弹性模量为206 GPa,泊松比为0.3,密度为7.85×103kg/m3。采用壳单元离散,全局尺寸控制为50 mm,单元数为246 714,节点数为233 276。

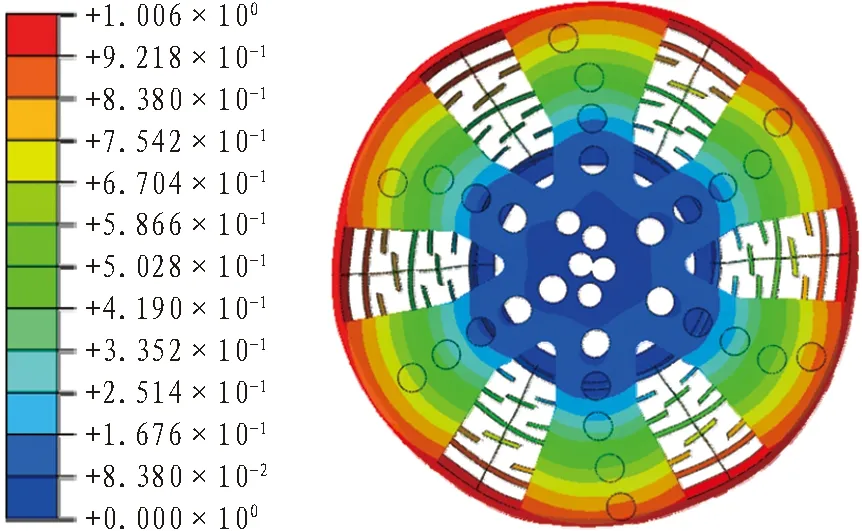

4.1 刀盘静力学分析

选取基岩突起段掘进作为典型工况分析,盾构中心位置位于水下30 m,对应水压按0.3 MPa、压力梯度按照0.011 MPa/m近似施加。基岩按侵入至隧道下方1/3处计算,对盾构刀盘位于硬岩处滚刀按单把滚刀250 kN上限施加,上部软土中单把滚刀按50 kN施加,同时施加刀盘自身重力,总回转转矩按照7 000 kN·m对刀盘法兰面施加固定端约束。

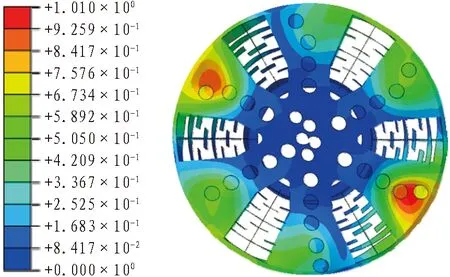

刀盘结构的应力云图见图6。最大应力为190 MPa,位于刀盘面板过渡位置处因应力集中产生,但小于板材的屈服强度(345 MPa),绝大部分结构的应力处在40 MPa以下,刀盘安全系数为1.81,大于推荐的安全系数(1.4~1.7)[13],刀盘强度满足要求。刀盘最大变形量为6.2 mm,位于刀盘中心区域(见图7)。主要是该区域滚刀布置较密集,支撑刚度稍显不足。通过焊接耐磨护板及背面增加加强筋措施后,该区域变形量减小,其他区域变形量为1~2.6 mm,刀盘整体变形较小。

图6 刀盘结构应力云图(单位: MPa)

Fig. 7 Structural displacement nephogram of cutterhead (unit: mm)

4.2 刀盘模态分析

刀盘作为盾构装备的关键部件,在掘进时受到交变载荷作用而产生振动,必须对结构进行模态分析获取结构的固有属性,判断结构设计的优劣并为结构优化提供方向,模态分析是研究结构振动特性的基础[14]。通过模态分析可得前6阶模态频率(见表3)和前6阶模态振型(见图8)。

表3 刀盘前6阶固有频率

(a) 1阶振型

(b) 2阶振型

(c) 3阶振型

(d) 4阶振型

(e) 5阶振型

(f) 6阶振型

图8前6阶模态振型图(单位: Hz)

Fig. 8 Modal modes of first six orders (unit: Hz)

刀盘结构前6阶频率为26.65~42.93 Hz,1阶、2阶为弯曲振型,最大变形在刀盘边缘位置;3阶为扭转振型,最大变形在刀盘边缘位置;4阶为刀盘中心局部弯曲振型,最大位移在刀盘中心;5阶、6阶仍为弯曲振型。刀盘转速为0~2.25 r/min,刀盘转动频率最高为0.037 5 Hz,对应齿轮箱频率为0.61 Hz,总体上刀盘的激励频率较低,刀盘结构的固有频率避开了工作频率,不会发生共振现象,刀盘的结构设计比较合理。

5 刀盘功能优化

5.1 集中控制分布式冲刷设计

盾构穿越淤泥、粉质黏土地层且常压刀盘开口率不足30%、中心区域无开口,容易出现渣土滞留及泥饼问题,需设计集中控制分布式冲刷系统来应对。该系统主要由泥浆泵、液动球阀、流量计、单向阀、手动球阀、分流块及相关管路组成。冲刷系统管路见图9。配置355 kW大功率增压泵,冲刷泥浆从进浆管经增压泵供浆,最大冲刷流量为1 500 m3/h。泥浆管路经中心锥回转接头分别引至中心面板、周边面板、刀梁、开口处进行分布式冲刷,通过管路上的液动球阀开关实现中心面板、左侧和右侧共3个区域的切换和组合冲刷,增加冲刷针对性,降低刀盘中心结泥饼的概率。

图9 刀盘冲刷管路示意图

1)刀盘中心冲刷喷口。中心面板区域设置7路冲刷喷口,喷口的方向按刀盘径向设计,既能实现对刀盘面板的有效冲刷,又不会破坏掌子面泥膜的形态。图10所示冲刷方向上6路冲刷口朝面板中心方向,能够对刀盘中心区域较好地进行冲刷。

2)刀盘开口冲刷。刀盘开口位置设计相应的刀盘开口冲刷,6路刀梁开口冲刷、6路周边面板冲刷和7路刀梁冲刷。

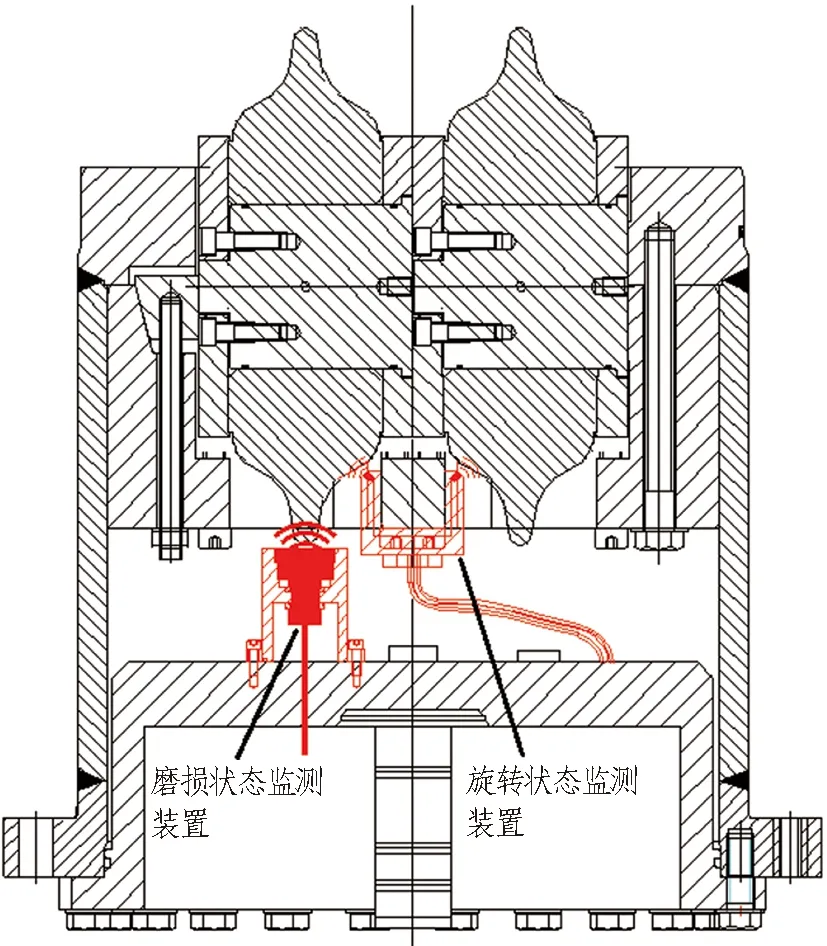

5.2 刀具运行状态监测

为提高对磨蚀性地层下刀具的正常磨损及突变载荷下刀具的异常磨损监测能力,提升常压刀具的可靠性,设计对应的运行状态监测装置来解决。在磨损监测设计上,除在刀盘正面板6处、背面板3处及常压换刀装置上布置油压式磨损检测装置外,特别在常压换刀装置内设计了滚刀磨损状态监测(34套)及旋转状态监测装置(78处)(见图11)。滚刀磨损状态监测装置利用电涡流传感器将滚刀刀圈与传感器之间距离转化为电信号,经计算后转化为磨损量[15]。旋转状态监测装置用滚刀轮毂中集成脉冲发生器的方法,当滚刀处于滚动状态,每一次转动传感器系统就会发生几个信号,记录滚动过程,同时传感器紧邻滚刀测量温度。实现了直接磨损监测与旋转状态、温度间接性磨损定性相结合的优化设计,通过对刀具运行状态监测可提示及时更换刀具,借助旋转状态可反推地层信息,利于调整刀具配置。

5.3 耐磨保护措施

砂层、基岩突起段及孤石等加剧了刀盘面板和刀具的磨损,海域段开展面板维修工作困难。为了提高刀盘耐磨性,采取的耐磨措施如下: 在刀盘正面板焊接Hardox耐磨板,刀盘周边使用镶嵌合金耐磨板焊接,在刀座左右焊接保护块进行保护。由于孤石对刮刀的冲击作用产生刀具脱落的现象,采取提高刮刀保护块高度的措施,必要时直接将刀具与刀座焊接,提高刀具的抗冲击能力。耐磨保护措施见图12。

图10 盾构刀盘面板冲刷布置图

(a) 装置安装图

(b) 装置信号传输路线图

Fig. 11 Wear condition monitoring device and rotating condition monitoring device

(a) 刀盘正面板

(b) 刀盘侧面板

6 结论与讨论

1)在复杂海底地层环境下选用常压刀盘并搭载刀具运行状态监测装置是必要的。通过对刀具的磨损量、温度、旋转状态量采集来判断其磨损程度,借助常压换刀装置实现对刀具的快速更换。实际应用中,针对监测装置的磁铁部件磨损影响监测效果,采取增加磁铁布置数目,使用强磁性材料措施解决。

2)提高刮刀保护块高度的措施有一定效果,但遭遇孤石下刮刀仍有损坏发生,在孤石地层掘进中一旦掘进参数异常(如转矩瞬间增大)要停机排查,防止盲目掘进对刀盘刀具造成损坏。今后可加强刮刀状态监测装置的研制,大力提高盾构智能化水平,实现孤石地层掘进参数超过阈值及时报警、自动停机。

3)盾构阶段性应用表明,盾构在全断面软土地层、基岩侵入的软硬不均地层具有较好的适应性,证明了刀盘设计及优化技术是可行的,可为类似海底复杂地层盾构选型及设计提供一定的参考。

4)针对孤石地层掘进困难的问题,要借鉴机器人、新材料、人工智能、新型破岩方式等领域的科技成果,以学科交叉融合来实现盾构刀盘设计技术的突破,进而解决该类地层的施工问题。