基于物联网技术的盾构油液在线监测系统研究

吴朝来

(中铁隧道局集团有限公司设备分公司, 广东 广州 510000)

0 引言

盾构是地下空间开发的主要施工机械,在我国的城市地铁、过江公路隧道、跨海隧道等大型隧道工程项目中得到了广泛应用。盾构主轴承及液压系统是盾构的核心部件,其性能直接影响整个盾构的性能状态。如果在施工过程中主轴承润滑系统和液压系统中进入泥水、沙砾或出现异常磨损,将导致主驱动系统和液压系统严重损坏,给盾构施工带来不可估量的损失[1-4]。

根据相关统计资料,机械装备的恶性故障50%以上是由润滑失效和过度磨损引起的[5-6],因此,油液在线监测及诊断技术的研究及运用具有重要的现实意义。目前有许多学者对油液监测技术的应用做了较多研究,文献[7-8]主要对油液检测技术进行了研究; 文献[9-10]主要介绍了油液检测技术在设备故障诊断中的应用情况; 文献[11-12]介绍了离线检测技术在盾构中的应用情况。但随着盾构自动化、集成化的不断提高及数量的不断增多,采用以离线检测为主的检测技术已经不能满足现代设备长周期连续监测的需要。

也有很多学者对在线监测技术进行了研究,文献[13]主要是对在线铁谱技术在故障分析中的应用情况进行了说明; 文献[14-15]对检测技术的应用和在线监测的理论模型进行了说明,但缺少在盾构方面的应用研究。本文将油液在线监测技术应用于盾构中,并采用物联网技术实现远程监控,通过大量研究,选用满足盾构监测需求的传感器及技术参数,并经过实践验证,以期为实现盾构自动化、网络化、智能化管理奠定基础。

1 系统结构及工作原理

1.1 系统结构

盾构油液在线监测系统结构如图1所示。系统主要由油液监测模块、控制器、现场监控站和远程监控中心组成。

图1 盾构油液在线监测系统结构

1.2 设计原理

根据盾构实际情况,在液压系统和主轴承润滑系统中增加油液在线监测模块,对油液的介电常数、水分、黏度、污染度和铁磁颗粒度等指标进行实时监测; 将采集到的各项数据通过控制器处理后传输到现场监控站进行分析、存储和显示,同时,通过互联网技术将数据传输至远程监控中心。

2 系统模块设计

2.1 主轴承齿轮油在线监测模块

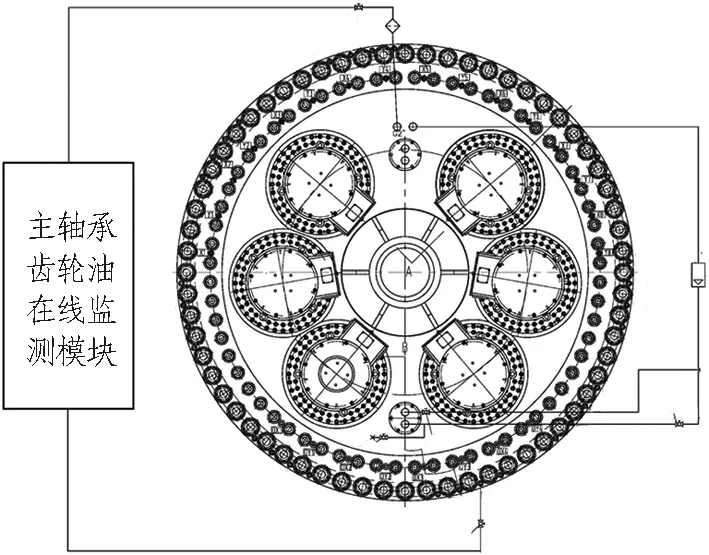

2.1.1 模块与盾构连接设计

盾构主轴承齿轮油在线监测模块连接在盾构及主轴承润滑回路中。从主轴承润滑系统回路中取油,流经齿轮油在线监测模块内部各个传感器; 完成各项指标的实时监测后,将监测过的油液再通过主轴承齿轮箱呼吸口流入齿轮箱。主轴承齿轮油在线监测设备连接控制如图2所示。

图2 主轴承齿轮油在线监测设备连接控制示意图

Fig. 2 Connection and control of online monitoring equipment of main bearing gear oil

2.1.2 模块内部设计

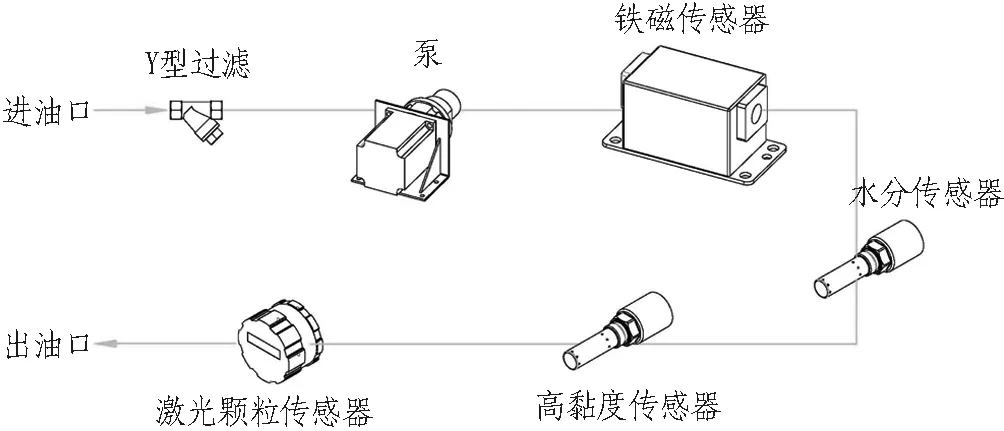

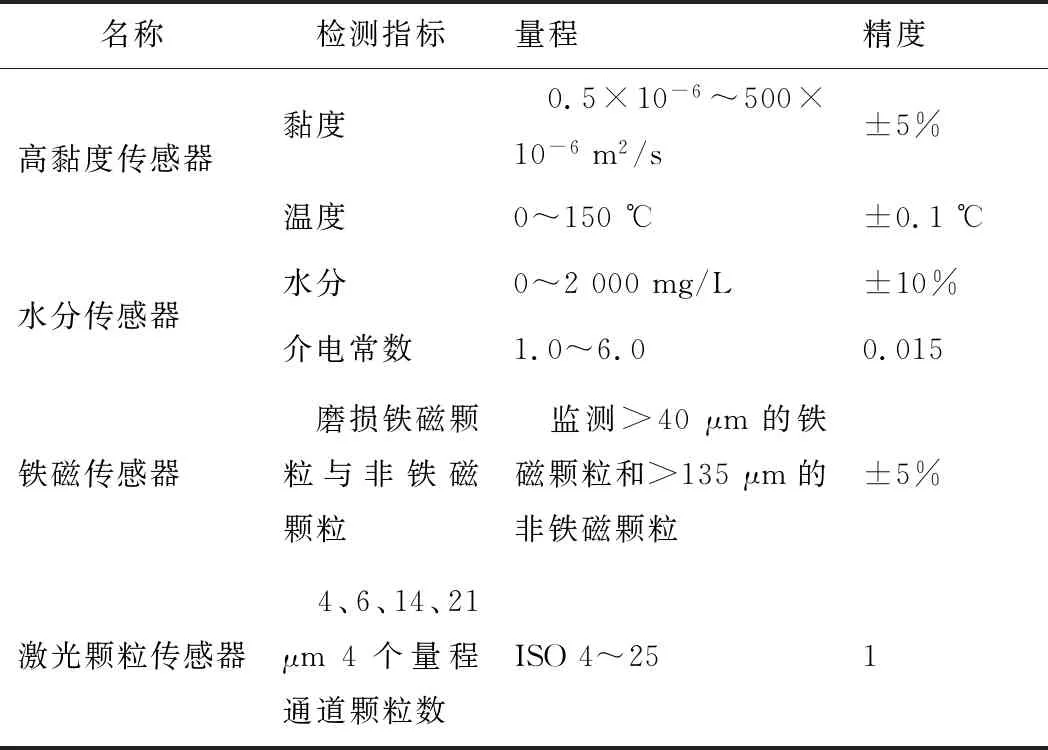

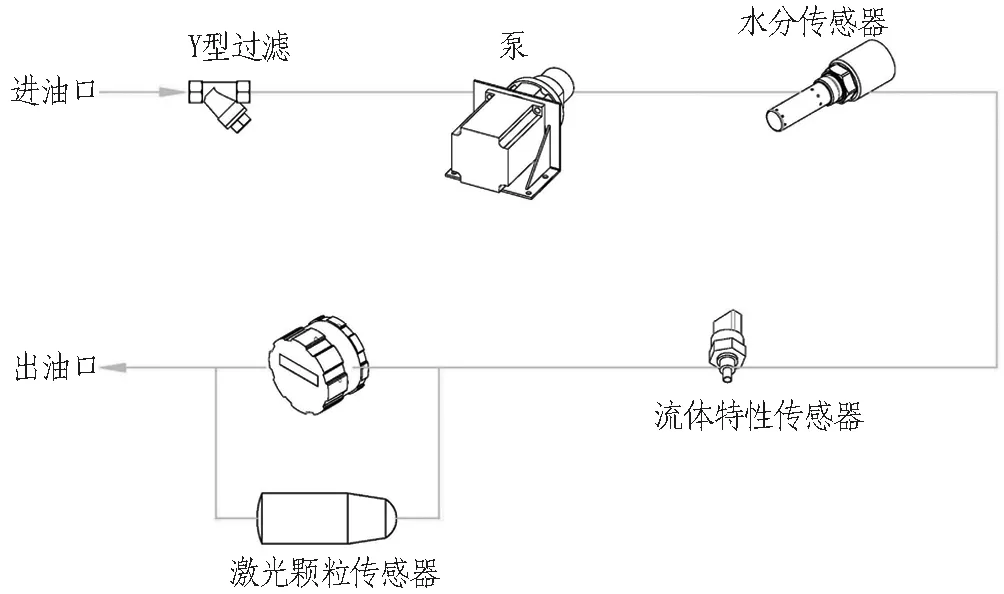

对于主驱动齿轮油,主要监测指标为温度、黏度、水分、介电常数、铁磁颗粒和污染度等,因此,在主轴承齿轮油在线监测模块中设计了高黏度传感器、水分传感器、铁磁传感器和激光颗粒传感器,实时采集上述指标。传感器布置如图3所示,传感器参数见表1。

图3 主轴承齿轮油在线监测模块传感器布置示意图

Fig. 3 Sensor layout of online monitoring module of main bearing gear oil

表1主轴承齿轮油在线监测模块传感器参数

Table 1 Sensor parameters of online monitoring module of main bearing gear oil

名称检测指标量程精度高黏度传感器黏度 0.5×10-6~500×10-6m2/s±5%温度0~150℃±0.1℃水分传感器水分0~2000mg/L±10%介电常数1.0~6.00.015铁磁传感器 磨损铁磁颗粒与非铁磁颗粒 监测>40μm的铁磁颗粒和>135μm的非铁磁颗粒±5%激光颗粒传感器 4、6、14、21μm4个量程通道颗粒数ISO4~251

2.2 液压油在线监测模块

2.2.1 模块与盾构连接设计

盾构液压油在线监测模块连接在盾构液压系统回油管路中。从盾构液压系统回油管路中取油,流经液压油在线监测模块内部各个传感器; 完成对各项指标实时监测后,监测过的油液流入液压油箱。液压油在线监测设备连接控制如图4所示。

2.2.2 模块内部设计

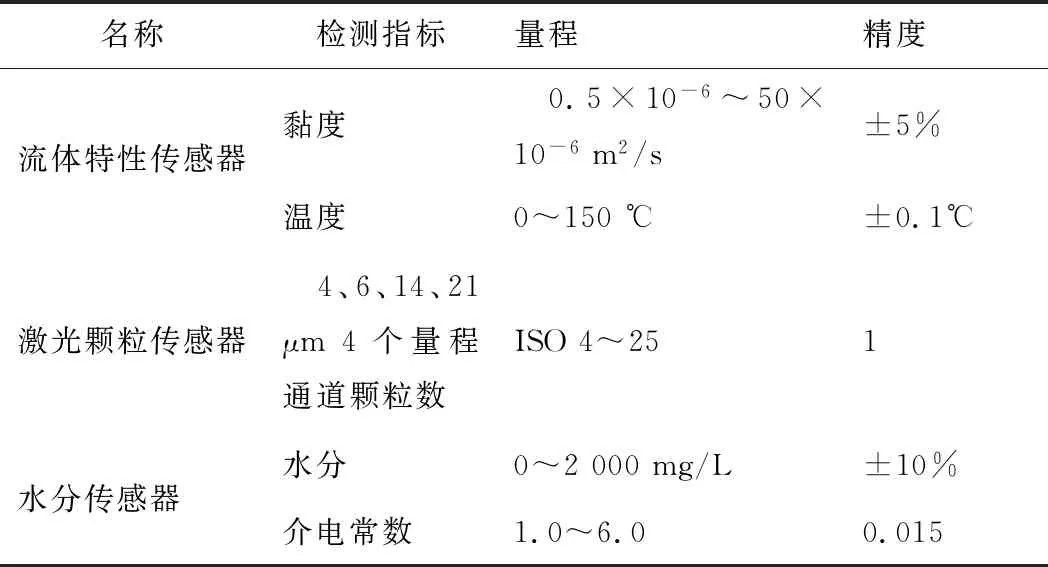

对于液压油,主要监测指标为温度、黏度、水分、介电常数和污染度等,因此,在液压油在线监测模块中设计了流体特性传感器、激光颗粒传感器和水分传感器,分别对以上指标进行实时采集。传感器布置如图5所示,传感器参数选择见表2。

Fig. 4 Connection and control of online monitoring equipment of hydraulic oil

图5 液压油在线监测模块传感器布置示意图

Table 2 Sensor parameters of online monitoring module of hydraulic oil

名称检测指标量程精度流体特性传感器黏度 0.5×10-6~50×10-6m2/s±5%温度0~150℃±0.1℃激光颗粒传感器 4、6、14、21μm4个量程通道颗粒数ISO4~251水分传感器水分0~2000mg/L±10%介电常数1.0~6.00.015

2.3 关键技术

2.3.1 系统减振设计

由于在现场掘进施工时整个盾构会产生不间断的振动,对于安装的齿轮油在线监测模块也会被动地产生相应的振动,从而对其正常工作、监测精度、使用寿命等产生较大的影响。为了有效消除上述影响,经过对盾构施工现场振动频率、振幅和强度的监测和分析后,进行了有针对性的减振设计,主要体现在以下2个方面。

1)模块减振设计。齿轮油在线监测模块包含齿轮油监测的全部硬件,选用高阻尼板式橡胶支座作为模块支撑座,用于模块和盾构的连接,以隔绝或减弱振动能量的传递,能有效消除盾构振动对在线监测模块的影响。

2)传感器减振设计。传感器是整个在线监测模块的核心,对工况的要求非常严苛。为了保证传感器正常工作,确保监测精度,对其实施相应的减振设计尤为重要。经过对各种减振装置和材料的调查和分析,最终选用空气阻尼器,该类阻尼器可以有效阻碍相互连接的物体做相对运动,把运动能量转化为热能,能有效隔离盾构振动对传感器的影响。

2.3.2 数据信号干扰屏蔽和安全防护设计

盾构中动力线路、控制线路和信号线等混杂在一起,如果没有相应的屏蔽或防干扰措施,就会出现各类信号相互干扰的问题,影响信号的传输,最终导致监测中心数据显示异常。经过对比和分析,选用屏蔽信号线,有效解决了信号干扰和安全问题。

2.3.3 润滑油气泡消除设计

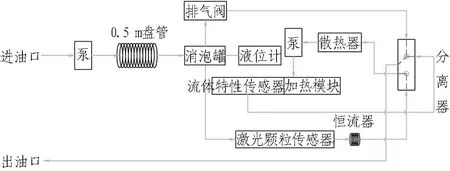

盾构液压系统在运行过程中,由于大排量、高压泵的运转,在液压油中不可避免地会产生很多微小气泡,这些气泡不仅会造成系统工作不良、油温升高、导致气蚀、引起系统振动和噪声等危害,还会对液压油颗粒度在线监测数据的准确性、稳定性产生很大的影响。为有效解决上述问题,经试验验证后设计制作了专门的气泡消除装置,基本消除了液压油中的微小气泡。

液压油在线监测消泡装置的工作原理如图6所示。将液压油经过金属盘管进行稳流、降速、静置后注入密闭的消泡罐中;消泡罐中的液位传感器探测到待监测液压油注入量达到指定液位,即关闭入口并封闭消泡罐;对罐中的待检油液进行加压、抽气、排气处理,以消除液压油中混入的微小气泡;最后,将经过消泡处理后的液压油送至颗粒度传感器进行监测。

图6 液压油在线监测消泡装置设计图

Fig. 6 Design drawing of online monitoring defoaming device of hydraulic oil

3 系统应用及分析

3.1 应用情况介绍

盾构油液在线监测系统研制成功后,在合肥地铁3号线使用的CT006H盾构上进行了试验。试验初期,因设计存在缺陷导致出现传感器异常损坏、液压油污染度监测数据波动范围大等问题。通过分析发现,引起传感器异常损坏的原因是系统减振设计不足,液压油污染度监测数据波动范围大的原因是液压系统运转中产生的微小气泡被传感器识别为污染物。因此,针对这2个问题进行了专项研究,系统中增加了减振装置和消泡装置,后期系统运转较为稳定。盾构液压油在线监测系统如图7所示。

(a) 盾构液压油在线监测模块

为了测试盾构油液在线监测系统的性能和监测精度,在系统运转正常后,对主轴承齿轮油和液压油的黏度、温度、水分、介电常数、污染度和磨损铁磁颗粒等指标进行实时状态数据采集。在试验期间共采集近10万个有效数据,并对其进行了汇总分析。

3.2 监测结果分析

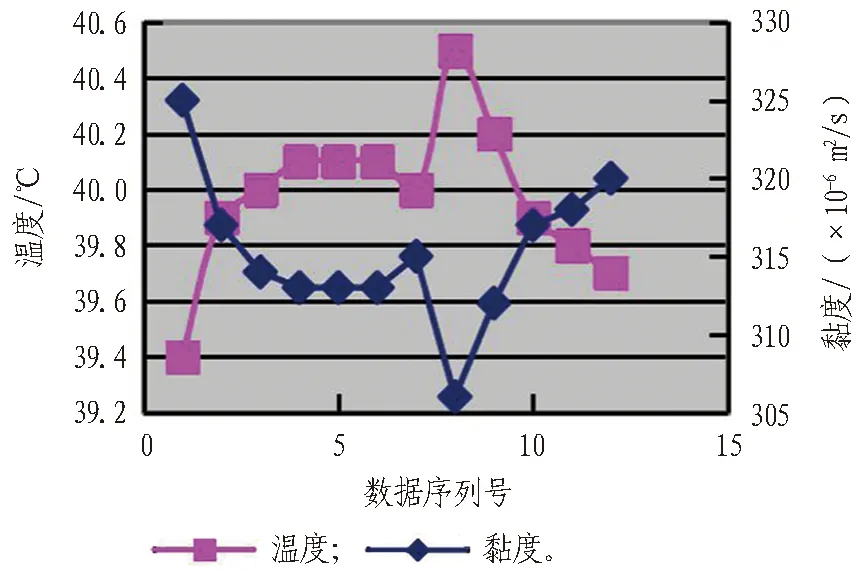

3.2.1 齿轮油在线监测结果

通过对现场采集的数据进行比较分析,显示齿轮油黏度在313×10-6~317×10-6m2/s波动,在此期间对该油液取样,在实验室检测黏度(在40 ℃时)平均值为318.1×10-6m2/s,测试黏度数据误差在1.6%以内。现场运行过程中监测得到的温度与黏度曲线如图8所示。

图8 主轴承齿轮油温度与黏度曲线

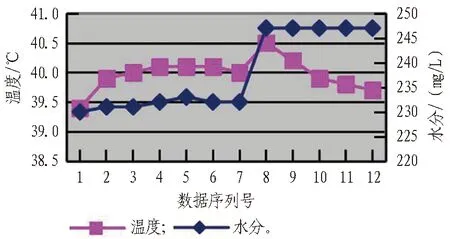

实验室检测水分含量最大为255 mg/L,水分数据上显示水分有变大的趋势,测试水分数据在正常波动范围。现场运行过程中监测到的温度与水分曲线如图9所示。

图9 主轴承齿轮油温度与水分曲线

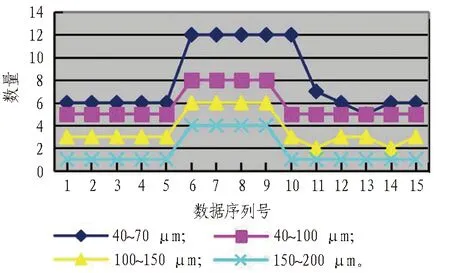

经数据分析,齿轮油铁磁颗粒数量数据曲线如图10所示; 对滤芯处取油样进行实验室光谱分析,Fe元素检测含量曲线如图11所示。对比可得,在线监测铁磁颗粒数量曲线和实验室检测Fe元素含量曲线趋势一致。

图10 主轴承齿轮油铁磁颗粒数量数据曲线

Fig. 10 Quantity and data curves of ferromagnetic particle of main bearing gear oil

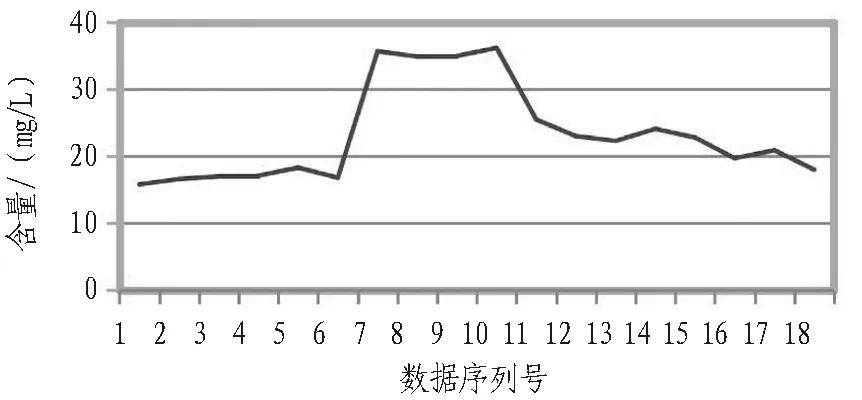

图11 主轴承齿轮油Fe元素含量曲线

Fig. 11 Content curves of element Fe of main bearing gear oil

3.2.2 液压油在线监测结果

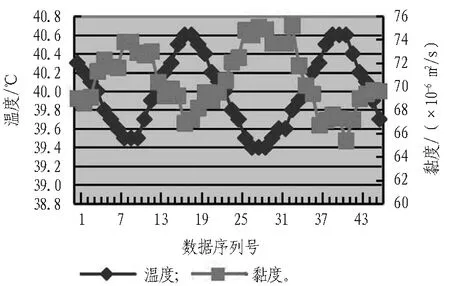

经数据分析,液压油黏度数值稳定性较好,如图12所示。液压油40 ℃时的黏度测试值在67.1×10-6~68.3×10-6m2/s,实验室检测得到的黏度平均值为67.5×10-6m2/s,误差波动幅度在-0.59%~1.19%。

图12 液压油黏度与温度监测曲线

Fig. 12 Viscosity and temperature monitoring curves of hydraulic oil

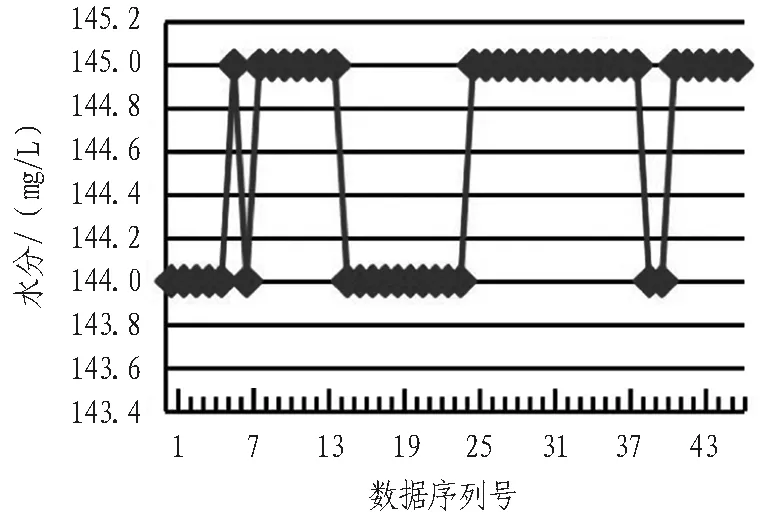

液压油水分监测值较稳定,在143~150 mg/L波动,如图13所示。实验室检测得到的水分平均值为138 mg/L,误差波动范围在1.44%~3.62%。综上可知,监测数据能够真实反映油液运行状况和趋势。

图13 液压油水分监测曲线

4 结论与讨论

1)本文主要针对盾构主轴承润滑系统、液压系统的润滑情况和磨损信息进行监测和分析,以掌握设备运行过程中润滑油各项指标的变化情况。研究实现了数据的采集、汇总、分析和诊断,能够及时获取设备运转状态信息,为盾构状态维护和故障诊断提供可靠的数据支持,防止重大设备故障,降低维修成本,具有良好的经济效益,值得推广应用。

2)在线监测系统所采集的数据与实验室检测数据基本一致,说明研究的盾构油液在线监测系统运行具有较好的准确性。

3)虽然盾构油液在线监测系统成功在盾构上使用,并达到了预期的目的,但要使系统能够更好地为盾构状态维护和故障诊断提供服务,还需在不同型号盾构和不同工况条件下使用。通过采集大量数据,并进行分析、总结,不断完善盾构油液在线监测数据库,更好地指导盾构状态维护和故障诊断,提高远程故障诊断的准确性。