碳微球的纳米压痕弹塑性行为的研究

孙 渊, 张 栋, 孙 利

(上海电机学院 机械学院, 上海 201306)

碳是自然界中分布非常普遍的一种元素,碳质产品己成为现代科技中无法替代的材料。依据反应的前驱体、合成方法与工艺参数的不同,可以制备碳微球、碳纳米管、碳纤维、锥形碳管及富勒烯等结构与性质差别显著的新型碳材料。其中,碳微球因其本身具有的潜在优越性,如高导热系数和电导率、良好的耐热性能、优异的化学稳定性与自烧结性能等,这些优异特性使其成为一种高性能的功能材料,可应用于锂离子电池中作为电极材料、催化剂载体、电化学电容器材料、活性碳球吸附材料[1-5]等。目前,各位学者通过化学气相沉积法、溶剂热法和模板法等制备了粒径大小与结构不同的碳微球材料,并通过光学显微镜,X射线等手段进行组织表征和性能研究[6-10]。文献[6]通过简单的化学气相沉积法从甲苯材料中制备了碳球,通过改变成分和混合气体的流动速率得到了直径在60 nm~1 μm之间的碳微球,并通过扫描电镜、X射线、能量弥散X射线谱,紫外激光拉曼光谱等手段分析其形貌,所得到的碳球由表面光滑、尺寸均匀,含有90%以上的石墨碳组成。文献[7]以甲苯、乙炔为碳源,利用化学气相沉积法合成均匀,得到较好表面质量的非晶碳球,并通过场发射扫描电子显微镜,X射线和高分辨率的透射电镜分析了其组织形貌。文献[8]通过不同的工艺并利用糖醇制备成尺寸在260 nm~1.5 μm的碳微球,并说明表面活性剂和硫酸处理在制备不同尺寸的碳微球中起到关键的作用。文献[11]研究了碳微球的电化学性能,由于其比电容特别高可应用于高能量和高功率密度的超级电容器中的电极材料。

综上所述,国内外在各种碳微球的制备、组织表征、电化学性能研究以及应用上已取得了不少成果,但是很少涉及到碳微球的弹塑性力学行为的研究,因此,本文主要研究1 μm碳微球的压痕弹塑性行为,探讨在载荷下的压入响应,由于碳微球尺寸微小,要充分考虑基体效应对测试结果的影响,为1 μm碳微球的进一步研究与应用提供参考。

1 试 样

试样材料为碳微球,通过葡萄糖制备而成的1 μm的颗粒,这些颗粒包埋在环氧树脂中,然后通过机械磨削和抛光,达到表面质量均匀的半球,通过光学显微镜和原子力显微镜可以看出其微球的分布,如图1所示。经过机械加工后,得到在不同截面上的微球,展现出不同的尺寸,均由1 μm及以下尺寸组成,为纳米压痕提供足够的压痕区域。

图1 1 μm的碳微球颗粒

由于碳微球的尺寸较小,从而限制了纳米压痕加载载荷的大小,如果载荷过大,在载荷作用下所形成的压痕深度大于小球的1/10,则所测量的结果会受到周围材料的影响,即基体效应。本文将利用纳米压痕法研究小球的响应行为,探讨在不同压痕深度下其基体效应的影响程度。

纳米压痕仪为Nano IndenterII,其型号为Hysitron TriboScope,并具有美国Quesant公司的原子力显微镜进行图像观察和扫描,所用的压头为金刚石Berkovich压头,采用载荷模式加载,每一个载荷下重复进行压痕实验至少5次,加载时间、停留时间和卸载时间分别为10 s、2 s和10 s,通过压痕实验可以得到载荷-位移(P-h)曲线,在此基础上计算接触弹性模量、弹性回弹量、回弹率和弹性回复能等压痕弹塑性行为,并且通过P-h曲线得到在最大载荷Pmax下的最大压痕深度hmax,卸载后由于弹性回复而残留压痕深度hf。

2 结果与讨论

2.1 P-h曲线

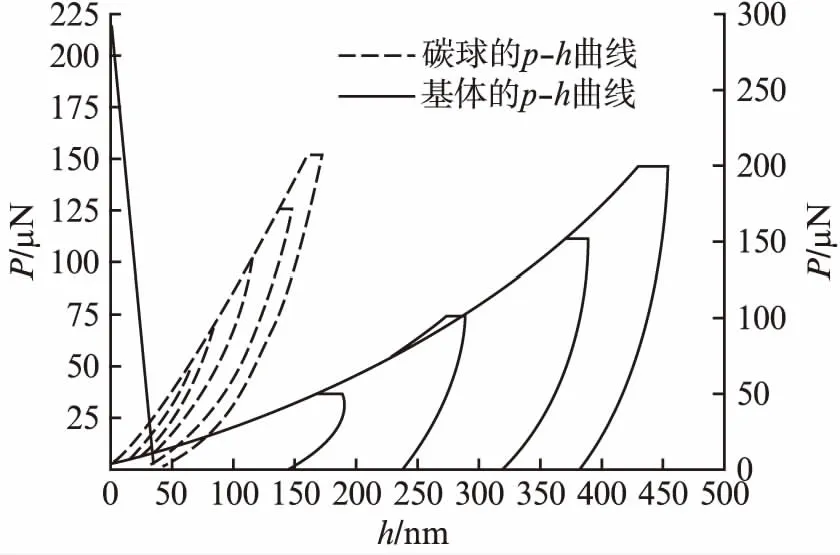

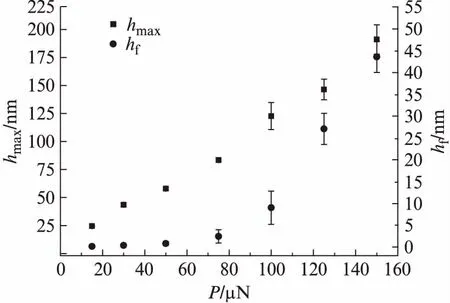

通过纳米压痕法,得到了1 μm碳微球在载荷范围为15~150 μN下所对应的P-h曲线。通常,压痕尺寸一般是试样尺寸的1/10,在载荷50 μN作用下,最大压痕深度基本达到56 ~59 nm范围之内,满足压痕实验要求。但是在载荷75 μN作用下,最大压痕深度达到80~86 nm之间,最大压痕深度与碳微球半径比值(hmax/R)为0.16~0.17之间,基本上不能满足实验要求,所测试的值受到周围基体的影响。图2所示为碳球的P-h曲线和基体的P-h曲线,如果没有足够的压痕区域,碳微球的压痕行为将受到基体的影响,因为基体的弹性模量和硬度远远小于碳微球,产生较大的弹性变形和塑性变形,P-h曲线中加载曲线与卸载曲线所包容面积也就越大,对于载荷100 μN、125 μN、150 μN,其曲线所包容面积逐一明显增加,抗变形能力下降,塑性变形程度逐步增加。通过P-h曲线,可直观地描述载荷作用下的压痕行为,在最大载荷下的最大压痕深度,和卸载后即载荷为0时,由于塑性变形而形成的不可恢复的残留压痕深度hf。图3描述了在载荷作用下的最大压痕深度与残留压痕深度的关系,最大压痕深度、残留压痕深度均随着载荷的增加而以不同的斜率增加。特别是在载荷大于50 μN时,其残留压痕深度急剧增加,说明碳微球由于受到环氧树脂基体的影响,基体的弹性模量和硬度远远小于碳微球的,故将产生较大的塑性变形。

图2 碳微球的P-h曲线和基体的P-h曲线

图3 最大压痕深度和残留压痕深度

2.2 弹性模量及基体效应

卸载后,试样表面试图要恢复到原来形状,但是由于塑性变形而产生形变,弹性应变存在一定程度的回弹,因此,基于P-h曲线,根据卸载初始部分的响应可以估算材料的弹性模量,一般是在最大载荷处基于卸载曲线的斜率来计算,与斜率dP/dh和接触面积A有关[12]。弹性模量为

(1)

对于Berkovich压头,端部的角度θ=65.27°时,则其接触面积为

(2)

式中:hc为压痕接触深度,即卸载曲线顶部切线(接触刚度S=dP/dh)和横轴的交点。其值为

(3)

式中:ε为一个依赖于压头几何形状的常数,对Berkovich压头,ε=0.75。

联立式(1)~(3),弹性模量与P-h曲线中参数有关,其值为

(4)

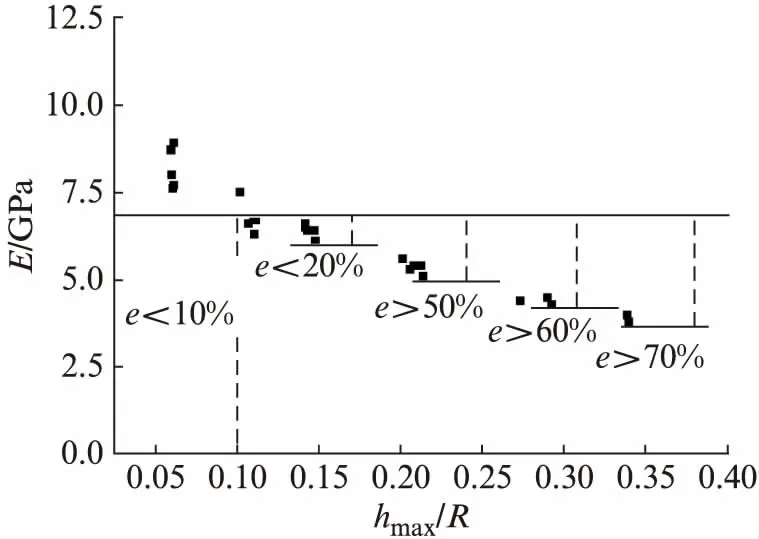

碳微球是测试对象,用于包埋的环氧树脂为基体,在压痕实验中,当不满足压痕实验要求时,基体的性能将会影响碳微球性能的测量结果,这就是所谓的“基体效应”,在文献[13-16]中指出,在基体的弹性模量小于试样颗粒的弹性模量5倍、硬度5倍的情况下,当hmax/R<0.02时,压痕所测试的试样颗粒即碳微球的弹性模量与有限元分析值误差较小;当0.02

图4 弹性模量与hmax/R关系图

2.3 弹性性能

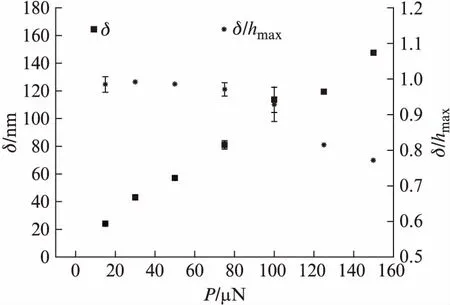

卸载后,由于材料的弹性回弹和能量释放,将产生一定的回弹量δ=hmax-hf,其弹性回弹率ζ=δ/hmax,图5描述了碳微球在载荷作用下的回弹量和回弹率的变化,回弹量均随着载荷的增加而增加,当载荷小于50 μN之内,回弹率基本稳定,其值高达99%;随着载荷的增加,碳微球的回弹率逐渐下降,在载荷125 μN、150 μN下,回弹率急剧下降至81%、75%。

图5 回弹量与回弹率在载荷作用下的变化图

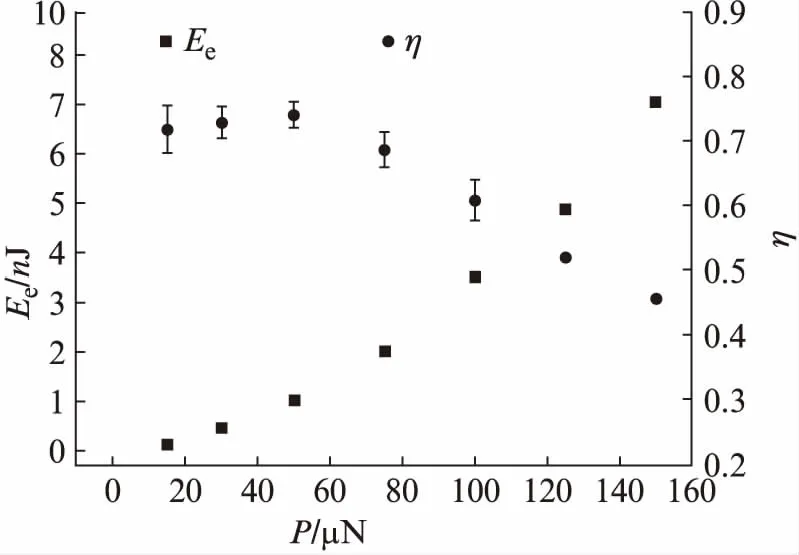

塑性能反映了材料储存能量的大小,而弹性能反映了材料的弹性回弹能量的大小,可通过弹性能量回复率描述材料回弹能力,即弹性能与总能量之比η=Ee/Etotal。图6描述了微碳球的弹性能和弹性回弹能力,弹性能随着载荷的增加而增加;在载荷50 μN之内,弹性能量回复率基本恒定,随着载荷的增加逐渐下降;在载荷150 μN作用下,弹性能量回复率下降为0.45,说明在较高载荷下产生了较大的不可回复的塑性变形和储存了较大的塑性能。

图6 弹性能与弹性能量回复率在载荷作用下的变化图

3 结 论

碳微球由于其高导热系数和电导率、良好的耐热性能、优异的化学稳定性等,成为一种新型的功能型材料,1 μm的碳微球包埋于环氧树脂中,采用压痕法研究了其纳米压痕行为以及压入响应,分析了载荷作用下最大压痕深度、弹性回弹量、接触刚度、弹性能和弹性回弹能力等弹性性能,在hmax/R超过0.1时,由于基体效应,所测得的碳微球的接触弹性模量值将产生一定的误差,随着载荷的增加,hm/R增加,误差也随着增加;在载荷75 μN下,hm/R为0.16~0.17时,所测得的接触弹性模量值误差将接近50%;当hm/R>0.5时,被测颗粒的弹性模量将接近于基体的弹性模量,碳微球的弹性回弹率、弹性能量回复率随着载荷的增加而逐渐下降,碳微球将发生较大塑性变形并储存了较大的塑性能。