浅析气体组分对标准孔板计量系统的影响

——基于一起天然气计量异议的处理

晁宏洲,黄明基,张胡生,陈昱含

中国石油塔里木油田分公司油气运销部 (新疆 库尔勒 841000)

天然气标准孔板计量系统是一种标准化的差压式流量测量装置,这种流量测量方法以能量守恒定律和流动连续性方程为基础,通过测量天然气流经节流装置前后的差压间接测量流量。用标准孔板计量系统测量天然气流量,是一个多种仪表的组合检测过程,也是一个多种参数的混合运算过程。它包含了多个复杂的计量工艺参数、节流装置(节流件、取压装置和上下游直管段)的尺寸参数、天然气物性参数等。计量工艺参数需要用高准确度仪表检测得到,节流装置需要精确加工并经严格检测得到,天然气物性参数需要基于准确的组分分析,通过复杂的计算得到。因此可以说,标准孔板计量系统是一个对流量测量结果影响因素众多的复杂仪表组合,其中任何一个因素都可能直观或隐蔽地影响标准孔板计量系统测量天然气流量的结果。从事天然气交接计量的技术人员需要熟悉每种因素对测量结果的影响趋势,避免交接过程中的计量异议或有依据地依靠技术手段正确解决计量异议,避免计量纠纷。

1 计量异议的提起

2012年11月17日,用户向供气方送达《关于申请解决天然气带油造成我公司催化剂中毒的报告》,提出天然气带液(油和水)造成其化工装置催化剂、脱硫剂中毒的质量抱怨和交接双方计量结果偏差较大的计量异议。接到用户诉求后,供气方高度重视,成立调查组赶赴现场调查核实,分析和解决问题。

用户从供气门站引接天然气作为化工装置原料气,生产高附加值的化工产品,用气量相对稳定。供气方在门站建设一套标准孔板供气计量系统,用户在其装置区建设一套标准孔板对接计量系统。供需双方计量设施分布如图1所示。

供气门站气源包含两类:一是来自凝析气田的凝析气,在上游经过过滤除液、高压分子筛脱水和J-T阀节流制冷脱水脱烃,气质良好,气量占供气门站总气量85%以上,且常年供应;二是来自油田的伴生气,为零散井放空气回收加工产品,在上游经过橇装简易处理设备的粗略脱水脱烃,气质较差且不稳定,气量不超过供气门站总气量15%,且为间歇性供应。两类气源在进站处汇合,计量系统前端设离线取样口,定期取样送实验室分析,气体组分数据在标准孔板供气计量系统流量计算机里定期更新。因为供气方供气计量系统与用户对接计量系统之间再无旁路,两处计量系统类型相同、规格相同,通过两处计量数据的比对,供需双方均可以很方便地发现计量偏差,提出计量异议。本次用户提出,2011年、2012年两年均从10月下旬开始,供需双方出现较大的计量偏差,要求一并解决计量差异。

图1 供需双方计量设施分布示意图

2 调查分析

2.1 调查核实

根据调查组2012年11月18日在供气门站除油器和用户化工装置稳压罐两处排污情况来看,供给用户用于化工装置的原料天然气确实能排出相当量的液体,为重质烃类和水(图2)。

图2 供气门站和用户装置区天然气排液实拍图

查看供气门站和用户化工厂两方面的工艺操作运行记录,也证实从2012年9月13日8:00开始发现天然气中带液体,并着手加强排液操作,最严重时排液操作频率加密到1次/h。经调查了解两类气源的生产装置运行情况,查明油田伴生气因为膨胀致使制冷设备发生故障,几乎未经脱水脱烃处理就输送到供气门站。即使设备不发生故障,在外部环境温度很低的冬季,处理装置脱水脱烃处理效率变差,在现有工艺设备条件下,也无法彻底解决伴生气气质不好的问题。

2.2 数据分析

调查组安排供气方计量工程师汇总了从2010年9月1日—2012年10月1日时间段的每日、每月计量数据,每月供需双方计量数据对比偏差见表1。从表1中可以看出如下几个趋势。

1)供需双方的计量偏差总体呈逐步缩小的趋势,证明供气计量系统通过逐步改善计量工艺条件,提高了计量系统的准确性(前期因为标准孔板选型不合适,计量准确性很差)。

表1 供需双方计量数据对比偏差

2)在夏季,供需双方的计量偏差小;到了冬季,供需双方的计量偏差变大。

3)查看供气门站生产运行记录,结合工艺条件来看,在只有凝析气单一气源的时间段内,供需双方的计量偏差较小。

2.3 原因分析

在调查过程中,供气门站的其他几家用户,也提出了冬季运行期间供需双方计量偏差大的问题,分析原因如下。

1)交接计量采用的天然气组分值不具有代表性。在冬季,随着外界环境温度的降低,上游天然气处理工艺水平变差,来气中所携带的烃类、水等液态物质含量增大,导致气体组分总体变重。但由于受取样设施的影响,取不到真正有代表性的样品,在交接计量过程中,参与标准孔板计量系统流量计算的气体组分较实际情况要轻,致使计量值偏大。

国家标准GB/T 13609—2017《天然气取样导则》[1]中规定,对气质不均匀天然气“取样探头应插入到管中心1/3处”,以取得有代表性的样品。但供气门站的天然气取样设备只是焊接在管道上部的一段细直管,取样管下端与管道内表面平齐,无法取得烃类、水等液态物质。取样点设置如图3所示。

图3 供气门站天然气取样点实拍图

根据GB/T 17747.2—2011《天然气压缩因子的计算 第2部分:用摩尔组成进行计算》[2]和GB/T 11062—2014《天然气发热量、密度、相对密度和沃泊指数的计算方法》[3]标准,天然气组成变化造成压缩因子Z和密度ρ两个物性参数计算结果不同,从而导致流量测量结果不同。

参与流量计算的天然气组分数据不代表实际情况,势必会造成计量误差,这也是国家、行业相关计量标准规范中在交接气量较大的场合和计量准确度要求高的计量系统中,要求配套在线色谱分析仪,采用实时动态物性参数的原因。

2)标准孔板计量系统导压管中含有液体物质。标准孔板计量系统是通过测量标准孔板节流前后的差压值来间接算出天然气流量,如果导压管中带有水、重烃等液态物质,一般会积聚在下游导压管处,导致差压值较实际值偏大,从而引起较大的计量偏差。如果标准孔板计量系统计量的介质带液,应及时从导压管低点排出。每套标准孔板计量系统均设计有导压管排液的低点阀门,如图4所示。

图4 标准孔板计量系统导压管低点排液管实拍图

调查组在现场查看供气门站的排液记录,证明从导压管中确实能排放出液体。发现该情况后,供气门站值班人员加密导压管排液,尽量减少导压管积液对计量结果的影响。

3)计量工艺条件不能完全保证标准孔板计量系统的性能。伴生气严重带液问题,已在2011年冬季运行时发现,供气门站采取及时向上游生产单位反映、间歇停止来气等措施争取保证来气质量。供气方为彻底解决这一问题,于2012年增加了针对该部分来气的精细过滤器,但因设备检测缺陷等问题,一直还未投用。为保证及时掌握天然气的物性,在2012年又设计加装了在线烃水露点监测仪器,设备已采购到货,尚未施工安装。

任何种类的天然气计量系统,对计量介质的洁净度都有要求[4],因为伴生气本身带液,加之过滤分离设备和监测仪器没有安装投用,处理和监测措施没有及时跟上。一方面导致天然气组分变重而不能通过取样分析掌握;另一方面导致差压参数测量发生较大误差。两方面共同作用,造成标准孔板计量系统准确度降低。

4)标准孔板计量系统本身的计量误差大。标准孔板计量系统是通过测量管道内径、标准孔板开孔孔径、压力、温度、差压、气体组分等多个变量的方式间接得到天然气流量,影响环节和因素较多。在一般情况下,行业内普遍认定标准孔板计量系统测量误差的经验值约为±3.0%,这是其本身的计量特性所决定的。

3 解决措施

3.1 差异量核定原则

按照供需双方签订的天然气计量交接协议,结合计量异议发生的原因,调查组决定对本次用户提出的计量异议的诉求,只考虑2011、2012两个年度冬季运行阶段。导压管积液对测量结果的影响,没有直接的证据且无法量化追溯,故解决本次计量异议只考虑气体组分变化对标准孔板计量系统的影响。采用气体组分差异修正的原则,即在供气方计量数据的基础上,乘以天然气轻、重组分间的一个校正系数,对气量数据进行修正并核算差异气量。

3.2 差异量核定思路

根据GB/T 21446—2008《用标准孔板流量计测量天然气流量》[5]标准中天然气在标准参比条件下的体积流量计算实用公式,参与流量计算的天然气相对真实密度如果较真实值偏低 (测定的组分偏轻),则流量测量结果将偏大。由天然气组成分析结果计算得到的密度ρ和压缩因子Z会对公式中的流出系数C、相对密度系数FG、可膨胀性系数ε、超压缩系数FZ均产生影响,不同天然气组成下流量值的变化趋势和变化程度是以上多项参数共同变化的综合结果。理论上,在其他计量工艺条件都相同的情况下,不同组成的天然气流经标准孔板前后的差压值也会不同,但任何天然气计量技术标准中均未给出天然气物性与差压值的定量关系。供需双方协商一致,按照试验验证的原则处理天然气组成与差压值的关系,即先不考虑天然气组成对差压值的影响,在对供需双方的计量系统采用正确的气体组分数据进行比对验证后,如流量测量结果高度一致,则证明天然气组成对差压值的影响甚微,可以在本次差异气量的处理中不予考虑。

3.3 样品检测分析

为准确计算出天然气轻、重组分间的差别,2012年11月19日,调查组在用户化工装置的工艺管线上,找到一处位于管道中部的取样口,从该处取得具有代表性的样品,如图5所示。

图5 用户装置区天然气取样点实拍图

在用户的见证下,调查组在现场重新取得天然气样品,委托具有资质的第三方检测实验室化验分析,轻、重组分数据对比见表2。

表2 轻、重组分天然气样分析结果对照表

从表2数据可以看出,天然气取样位置对物性的影响很大。

3.4 校正系数的计算

调查组使用北京某公司专业生产、公开发售并经贸易计量认证的TRQ-2004-02天然气流量测量标准孔板设计及管理软件,采取2012年11月18日现场调研时标准孔板计量系统的工艺参数,分别计算轻、重组分的流量数据。

计量工艺参数:标准孔板的前后差压ΔP为6.554 kPa;气流表静压 P为 3 220 kPa;气流温度T为29.349℃;测量管内径D20为199.116 mm;标准孔板开孔孔径d20为78.721 mm;当地大气压Pa为90.3 kPa。

计算得到:在标准条件下,轻组分标准孔板计量系统瞬时流量8 299.9 m3/h;重组分标准孔板计量系统瞬时流量8 099.1 m3/h;轻、重组分计量时差异系数为(8 299.9-8 099.1)/8 299.9=0.024 19。

3.5 差异量的核定

调查组调取供气门站生产运行记录,结合用户提出计量异议的时段,核算因为天然气气质组分变化对标准孔板计量系统造成影响最终导致多计量的气量,对用户予以核减,解决了计量异议。

1)只对供气门站来气包含伴生气的时段内差异气量进行核定。

2)只对冬季生产运行时段内的差异气量进行核定。

3)所有予以核定差异气量的时段内供气门站的计量累积量乘以轻、重组分计量时差异系数,得到最终核定差异气量。

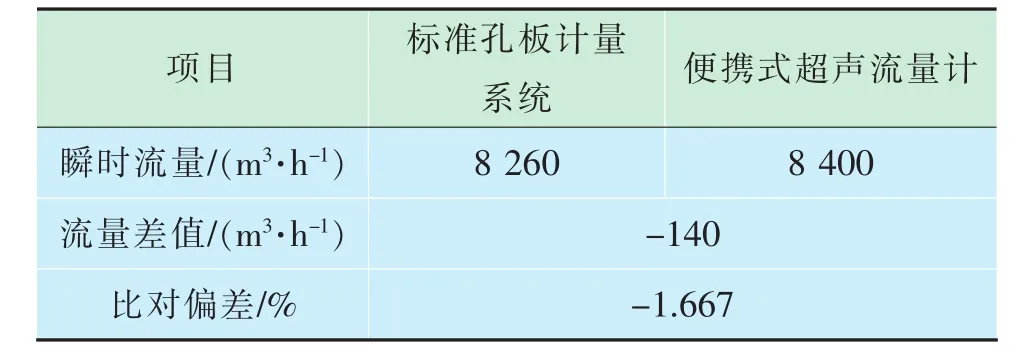

4)核定方法验证。为验证本次计量差异发生的原因查找和技术处理的措施是否正确,2012年11月24日,调查组委托第三方计量技术机构利用便携式超声流量计分别对供需双方的标准孔板计量系统进行在线实流比对 (统一使用重新取样化验后的天然气组分数据),比对结果分别见表3、表4。

表3 供气方供气计量系统在线比对数据表

表4 用户对接计量系统在线比对数据表

从表3、表4数据可以看出:不论便携式超声流量计本身计量准确度如何,供气方供气计量系统和用户对接计量系统以同一便携式超声流量计作为比对参照,两者计量结果非常接近。证明调查组将本次计量异议发生的原因定位在天然气轻、重组分数据变化上是准确的,正是供气门站取样位置不合理,取到的样品不具有代表性,导致计量结果偏大;而用户装置区取样位置设置较合理,取到的样品更具有代表性,计量结果与实际更相符。说明调查组处理本次计量异议的技术手段是合理的,结论正确、公平。

从表3、表4数据也可以看出,对于供气计量系统和对接计量系统,虽然计量工艺条件并不完全相同,但统一使用重新取样化验后的天然气组分数据后,计量结果非常相近(偏差<0.05%),证明天然气组成对标准孔板前后的差压值影响甚微,在本次计量差异处理中不予考虑是合理的。

4 结论

1)用标准孔板计量系统测量天然气流量,是一个多仪表组合检测、多参数混合运算的过程,计量工艺参数、节流装置几何尺寸参数、天然气物性参数都是影响系统测量结果的重要因素。

2)对标准孔板计量系统的核查,需要逐个考量多个参数对流量测量结果的影响趋势,考量的依据是GB/T 21446—2008《用标准孔板流量计测量天然气流量》标准中天然气在标准参比条件下的体积流量计算基本公式和计算实用公式,在涉及到某个具体参数时还要考虑该参数计算的独有公式。

3)可能某一个因素与流量计算公式中某两个或多个参数相关,这些参数对流量测量结果的影响可能不同向,因此要善于运用专业的计算软件模拟实际计量条件进行计算,才能得到正确的结果。比如本次计量异议处理过程中的天然气气体组分变化同时对体积流量计算实用公式中相对密度系数FG和超压缩系数FZ产生影响,理论上也会对天然气流经标准孔板前后的差压值产生影响。天然气组成对相对密度系数FG和超压缩系数FZ的影响可以定量计算,从而对流量测量值的偏差进行定量核定。但对不存在定量关系的差压值的影响,则需要通过试验验证的方法确定是否需要考虑。

4)天然气气质单一、洁净是保证标准孔板计量系统准确度的要求,在不能满足该要求时,需在计量系统前端进行处理,从计量工艺条件方面保证和提升计量系统性能。