三维设计软件在高尚堡油气处理厂工程中的应用

何武

中国石油天然气管道工程有限公司天津滨海分公司 (天津 300457)

三维设计是新一代智能设计平台,它是在平面和二维设计的基础上,利用三维软件技术让设计目标更立体化、形象化的一种设计方法[1]。三维设计软件可将实体产品进行提前虚拟,仅以较低的人力成本短时间实现方案的多样性。三维设计软件中内置设计规定可以设定设备、管道布置习惯及规则,减少标准和规范查阅时间,提高设计质量,大大缩短设计周期;三维设计软件内置碰撞检查,可以在设计阶段避免碰撞,大大减少现场施工的返工、停工情况,提高施工质量。中国石油天然气管道工程有限公司天津滨海分公司坚持科技引领,在高尚堡油气处理厂天然气脱碳和CO2回收利用EPC总承包工程中充分应用三维设计软件,提高了设计质量、缩短了施工工期、增强了施工控制、降低了施工成本,取得了较好的应用效果[2]。

1 项目背景及概况

1.1 项目背景

冀东陆上油田作业区自2010年开展CO2吞吐工艺以来,高尚堡油气处理厂原料气中CO2含量逐年升高,原料气中CO2含量最高时达到30%(标准要求小于3%),生产的天然气因CO2含量过高不能达到外销天然气热值要求,所产天然气通过火炬放空,已严重影响处理厂正常生产。因此,需要脱除天然气中的CO2,满足外输气指标要求。

1.2 项目概况

本工程依托高尚堡油气处理厂已建设施,在原址上新建1套脱碳装置和1套CO2回收装置[3]。脱碳装置设计规模为日平均20×104m3,CO2回收装置设计规模为日均100 t,新建配套给排水及消防、供电、自动控制、通信、结构、总图和道路、阴极保护等工程。工程初步设计、施工图设计、设备材料采购、施工安装、投产试运均由中国石油天然气管道工程有限公司天津滨海分公司承担。按照业主要求,以上两个项目是同时设计、同时施工,工程开工日期为2016年3月7日,工程交接日期为2016年9月30日。项目建成后,要求高尚堡油气处理厂烃类回收率≥98%,副产品CO2回收率≥98%,原料气中CO2含量<3%。

2 三维设计软件在总图布置中的应用

高尚堡油气处理厂场地有限,现场已经布置增压装置、脱硫装置、脱水装置、制冷和分馏装置、干气增压装置和产品储罐。天然气脱碳和CO2回收利用工程是因为原料气中CO2含量逐年升高,生产的天然气热值不断减低,在无法满足生产需求情况下采取的应对措施,在处理厂内很小一块原稳装置拆除区增设脱碳装置、CO2回收装置、吸收塔、再生塔、溶液储罐等大量设备,场地小、设备多、流程复杂,现场设备和管线合理布局就尤为重要。初始方案中吸收塔(高31.3 m)在最左侧、再生塔(高 42.05 m)在中间部位、溶液储罐(左下角拱顶罐)也在中间部位,设计人员充分发挥三维设计软件作用,在计算机上模拟布置,发现按照初始方案场地宽度不够、设备摆放困难、管线布局复杂。经过三维设计软件优化构图、多方案比对,最终形成再生塔在最左侧、吸收塔在中间、溶液储罐放在再生塔附近,完全可以满足现场需要,形成如图1所示的现场布置,冀东油田、监理单位和单位专家一致审查通过。

图1 高尚堡油气处理厂天然气脱碳和CO2回收利用工程现场布置三维设计图

3 三维设计软件在设备布置中的应用

3.1 设计规划

高尚堡油气处理厂生产任务重,现有生产线不能停产、设备不能停工,天然气脱碳和CO2回收利用工程在运行装置间作业,对施工安全、质量、环保等要求较高,设备和管线连接要环环相扣、严丝合缝。设计人员通过三维软件中内置设计规定,反复模拟比对,对设备、管道布置进行多轮推演,最终设定主体工艺设备采用密集型布置,采取撬装化设计、安装。利用三维软件设计和计算,确定脱碳装置、CO2回收装置、吸收塔、再生塔、溶液储罐以及相应连接管线尺寸和位置,将脱碳主体工艺部分和CO2回收分子筛脱水部分撬装化设计。

3.2 脱碳装置

利用三维设计软件,脱碳装置经过反复模拟分成5个单元撬模块,利用工字钢制成底盘,将原料气过滤分离器、净化气分离器、胺液预过滤器、胺液后过滤器、气气换热器、贫富液换热器、再生塔顶回流罐、再生塔底重沸器、再生塔顶冷凝器、净化气冷却器、贫液冷却器各1具,贫液泵3台,再生塔顶回流泵2台,阀门约270个按照施工图设计形成不同的集合。

3.3 CO2回收装置

利用三维设计软件将CO2回收装置经过反复模拟分成6个单元撬模块,利用工字钢制成的底盘将CO2分子筛入口分离器、分子筛出口过滤器、CO2再生气冷却器、CO2再生气分水罐、CO2冷凝器出口分离器、蓝式过滤器各1具,干燥器、CO2再生气换热器各2具,阀门约190个按照施工图设计形成不同的集合。

3.4 设计安装

设备采取撬装化设计和安装,所有大型设备生产、组装和阀门、仪表连接、调试都在工厂内预制完成,便于控制焊接质量,工效也大大提高,也便于安装和搬移。现场进行管线和电气连接,不仅减少现场施工的返工、停工情况,而且减少现场施工人员并节约时间,实现了安全文明施工。

4 三维设计软件在现场施工中的应用

1)现场施工过程针对场地小问题,利用三维设计软件模拟不同撬装场地人员需求,最终确定安装部分施工高峰期人员不超过80人,其中工艺安装部分约60人,防腐保温部分约10人,脚手架搭建部分约10人。在业主批准项目进度计划后,计划工程师按进度计划对项目实施安排、跟踪和控制,通过现场采集的数据,利用计算机项目计划管理软件计算项目进度情况,将实际计划执行情况与目标计划对比,用图表和报告对计划执行情况、进展趋势进行分析,并且根据分析结果提出进度建议[4-5]。利用周例会进行讨论,形成周进度报告提交业主和监理,项目过程中共递交周进度报告37期。

2)再生塔、吸收塔吊装是本次施工的一个难点。再生塔(高42.05 m)、吸收塔(高31.3 m)塔体较高,吊装需要作业空间,只有等再生塔、吸收塔吊装完成后才能进行其他撬装设备的安装施工。因此,再生塔、吸收塔的吊装成为本工程主体工艺施工的关键节点。由专业且经验丰富的吊装工程师利用三维设计软件编制了两塔的吊装方案,2016年6月7日,组织业主、监理、施工单位等20余人对两塔吊装方案进行了审查,最终,设备吊装采用“双机抬吊法”吊装[5]。用400 t汽车吊和130 t汽车吊顺利完成吊装工作。

3)再生塔、吸收塔梯子和平台安装通过三维设计软件推演,结合现场安装空间狭窄、工期要求紧的实际,否决了常规的塔器工厂内预装,再拆卸、运至现场安装方式,确定再生塔、吸收塔主体和梯子、平台分批发货,梯子、平台在塔主体吊装就位以后采用现场吊装焊接的方式施工。施工4 d完成全部梯子、平台吊装焊接,比计划施工时间(10 d)缩短了6 d。

5 生产装置运行状态

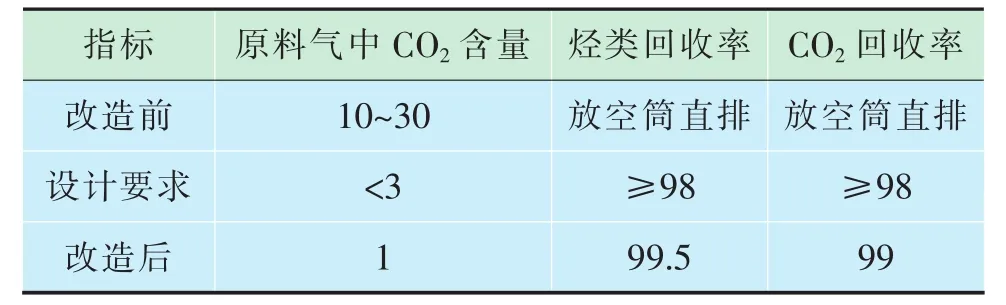

高尚堡油气处理厂生产装置重新改造后,经过检测,原料气中CO2含量为1%,烃类回收率为99.5%,副产品CO2回收率为99%,满足外输气的各项指标,完全达到了设计、施工的预期要求。生产装置改造和设计前后各项指标对比见表1。

表1 生产装置改造前后各项指标对比表 %

6 结论

1)三维设计软件在高尚堡油气处理厂天然气脱碳和CO2回收利用工程中联系生产现场实际,从工艺设计开始,到施工图设计、设备和管线布置、现场施工,最后到交工验收均提前模拟、减少了碰撞和返工。

2)利用三维软件系统模拟并确定总体方案后,再分部、分项进行设计,设计过程需要再次利用三维软件系统反复推演,确定的方案由专家论证审批,避免局部影响整体现象发生,做到“开工先打样、施工按样干、过程不走样、交工按样查”。方案确保项目保质保量完成,且提前完成工程总体验收,比计划工期提前30 d。

3)三维设计软件在高尚堡油气处理厂天然气脱碳和CO2回收利用工程中的成功应用,为其他工程EPC施工提供了有价值的经验。

摄影/晓明