基于轻量化和侧碰安全性约束下的前门防撞杆结构优化

代立宏、蒋兵、尹杨平、刘文慧

(奇瑞商用车(安徽)有限公司 241000)

0 引言

据公安部统计,截止2018年底全国机动车保有量已达3.27亿辆,其中汽车2.40 亿辆,小型载客汽车首次突破两亿辆[1]。伴随着国内宏观经济形势进入经济发展“新常态”,以及正承担家庭重任的80 后和90 后成为汽车消费市场的主力,家用型轿车正处于家庭购置车辆的高峰阶段。其中,汽车的油耗、安全性是消费者普遍关注的焦点。

单纯加强驾驶员舱结构,增加主动安全配置,改善汽车安全性能的同时,也带来整车质量增加,继而导致整车成本和油耗增加。为了解决该问题,汽车轻量化技术应运而生。汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,降低成本、整车油耗和排气污染[2]。其中,汽车碰撞安全性作为重要的考察指标,需要在轻量化设计前期充分开展仿真分析。

上汽集团赵娣、陈晓磊等[3],用热成型高强度钢板对车辆B柱进行轻量化设计,优化后的侧碰和柱碰整体侵入量均有改善,B 柱中下部的侵入量明显减小;在满足侧碰结构强度的同时,B柱单侧减重24.0%,轻量化效果显著。

邱瑞斌等以某轿车侧面碰撞为实例,建立了确定性优化模型以及代理模型后,采用序列二次规划算法求得了最优解并进行可靠性分析,最后采用6σ 稳健性设计方法对原车身B 柱进行了轻量化研究和改进,并与确定性优化结果以及原车身B 柱进行了对比分析。结果表明,优化后的轿车车身B 柱碰撞工况下性能稳健性得到全面的提高,且质量相比于原车身B 柱减小了3.2%。

大连理工大学胡平、于宏元等[4],通过数值模拟分析优化了适合车身结构的高强度热成型零件,用1.6 mm 的热成型防撞梁替换原2.5 mm 普通高强度钢防撞梁,侧碰车体变形显著减小,整车减重近0.3%。

北汽集团的王元博[5]针对某车型侧碰安全性能采用了不同的方案进行了CAE 优化,结果表明:与使用普通高强钢相比,热成型超高强钢的方案能够明显降低侧碰侵入量,且达到了轻量化设计的目标。另外进行结构加强时,要注意结构间刚度的配合,以达到提升整体碰撞安全性能的目的。

吉林大学的庄蔚敏[6]等,将AA7075 材料用于B 柱内板和加强板,并对其结构和板材料厚进行了优化,结果表明:将B 柱内板及加强板材料从SAPH400RS 替换为AA7075,车辆侧碰在IIHS 标准得到“优秀”评价。包括内板和加强板在内的B 柱板件总质量减轻约60%,轻量化效果明显。

表1 侧碰壁障对比

以上的研究人员,主要针对MDB 壁障对车辆的侧碰安全性能和轻量化进行研究和优化。2018 版C-NCAP 侧面碰撞中使用的AE-MDB 新型壁障,相对于MDB 进行了加大、加高、加强和加重[7]。侧面碰撞时,AE-MDB 新型壁障与侧门槛梁的接触面积较老版MDB 壁障减小,导致门槛梁分担撞击能力降低明显。车辆在侧面碰撞时,车门抗侧撞梁和B 柱将侧向撞击力分流给侧围框架。侧向撞击力传递的路径主要由车门向车门内部的抗侧撞梁传递,前门受到的侧向撞击力将主要被传递到铰链柱和B柱,防撞梁作为第一传递路径,其结构的设计合理性对能量的传递有重要影响。所以轻量化方案中针对车门防撞梁、B 柱等防撞结构的方案,需重点验算校核。

本文针对某车型在AE-MDB(图1)新型壁障的表现进行研究,分析该车型在新壁障测试条件下前门防撞梁变形及假人伤害造成的影响。同时,针对初始圆管式防撞梁提出相应的优化方案。并以截面结构设计作为变量,对比分析防撞梁的截面对侧面碰撞梁的侵入量和乘员伤害值的影响,为后续车型设计开发提供相应参考。

图1 AE-MDB

1 AE-MDB 与MDB 差异

2018 版C-NCAP 侧碰壁障较2015 版向后增加350.0 mm,离地高度增加50.0 mm,台车质量增加450.00 kg(表1)。侧碰移动壁障撞击的能量增加,撞击车身的高度提高,侧面碰撞时台车撞击到侧门槛梁的接触面积减小,门槛梁承载撞击载荷能力明显降低,且新版C-NCAP 侧碰采用WorldSID 假人[7-8]。

2 仿真分析

本文分析车型为一款SUV 传统车,轮距1 500.0 mm,轴距2 850.0 mm。该车型早期开发标准为2015 版C-NCAP 法规技术储备,根据2018 版现行法规的侧面碰撞技术要求调整提升,对侧面车门结构的管式防撞梁进行法规符合度分析及优化。

本文主要根据C-NCAP 2018 版法规侧面碰撞安全的要求,对初始设计方案的圆管型车门防撞梁进行截面结构优化,在保障侧碰刚强的同时考虑轻量化,得到2 种优化后的车门防撞梁方案。将2 种优化方案同初始设计方案对比,分析车门防撞梁结构因素对汽车侧碰侵入量和假人伤害的影响,以降低车身侧面侵入量和乘员伤害,为后续车型的设计开发提供相应参考。

2.1 防撞梁方案

本文以车辆驾驶员侧车门防撞杆结构为主体优化对象,防撞梁结构材料牌号目前已由普通高强钢材逐渐替换为超高强度PHS 钢材料,材料变化带来的轻量化、低成本效应,为越来越多汽车整车厂商采用实施。

表2 3 种前门防撞梁对比

初始设计方案及优化后的2 种防撞梁技术方案均使用PHS1800 型钢材,其屈服极限可达到1 800 MPa,材料的延伸率7.0%,较其他热成型材料的强度更高、韧性更好。

如表2所示,方案1 为初始设计方案,防撞梁为金属管体,截面为圆形,结构管径28.0 mm,壁厚2.0 mm,两端匹配安装板。方案2 为优化后截面为“几”字型的防撞梁,冲压件,整体Z 向尺寸123.0 mm,截面深度26.0 mm,板厚1.5 mm。方案3 为优化后截面为“M”型的防撞梁,冲压件,整体Z 向尺寸123.0 mm,截面深度14.0 mm,板厚1.5 mm。

本文采用的3 种防撞梁技术方案遵循的基本原则是通过截面形貌优化,以截面结构设计作为变量,对比分析侧面碰撞侧面乘员伤害值,得到防撞梁最优设计方案。

2.2 模型搭建

本文在满足车体侧面结构防撞性能前提下,考虑防撞梁轻量化设计,对车门内外板、B 柱及防撞梁等结构进行网格细化和调整。侧门防撞梁结构采用壳单元模拟,尺寸为6.0 mm×6.0 mm;而整车分析模型由BIW、底盘、闭合件、动力电池、动力总成及座椅等组成,网格基本尺寸为8.0 mm×8.0 mm。分析质量标准控制最小网格尺寸5.0 mm,网格最大翘曲角度15°,最小雅克比0.55。整车分析模型节点数量1 897 699 个,单元数量1 914 455 个。

车辆模型连接模拟实际CAD 数据中的连接形式,如悬架结构采用柱铰、阻尼以及弹簧3 种连接形式模拟;发动机悬置、副车架衬套等单元采用柔性BEAM 模拟。焊点采用BEAM 单元模拟,包括电焊、二保焊接以及粘胶方式连接。本文采用可变形焊点通过TYPE 9 BEAM 单元来模拟,该模拟方法可根据焊点材料的特性来判断点焊失效,使模拟更真实。

图2 整车仿真模型能量守恒示意图

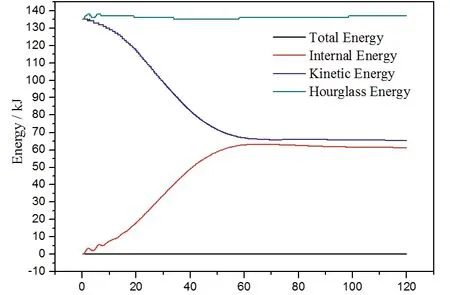

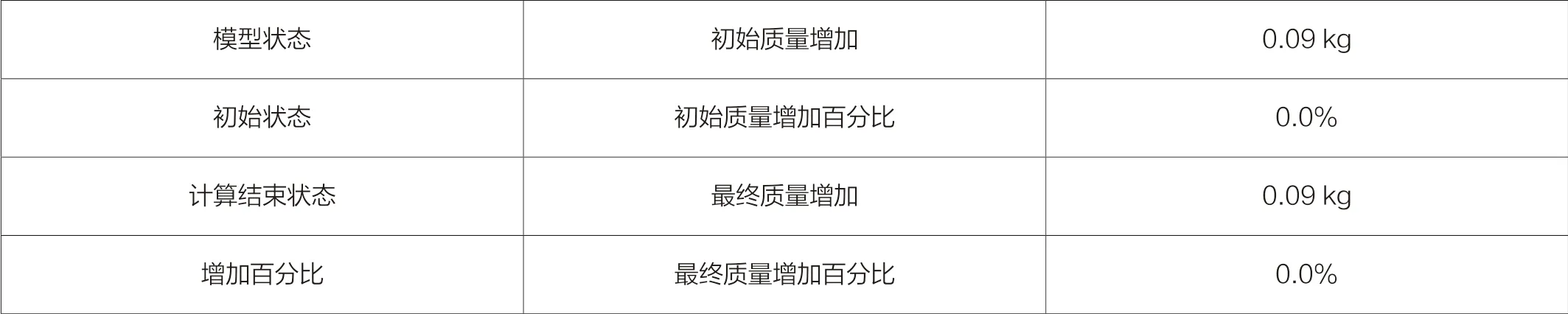

2.3 模型验证

仿真分析对计算过程的能量控制基本原则:总质量增加小于5.0%,总沙漏能小于5.0%,检查各部件之间的连接、接触关系是否定义正确,检查模型的完整性[9]。检查数值输出的稳定性,确保仿真分析结果的准确性;本文计算结果见图2 及表3。

由图2 及表3 可知,模型总质量缩放计算仅增加0.09 kg,计算结束状态增加百分比小于5.0%,模型计算结果准确。

3 仿真及结果分析

AE-MDB 移动变形壁障模型以50 km/h 的速度与整车模型垂直碰撞,分析计算完毕后,结合侧气囊布置位置,输出车门防撞梁布置位置Y 向相对位移量,将2 个优化方案的侵入量和假人伤害值与初始方案分析结果进行对比。

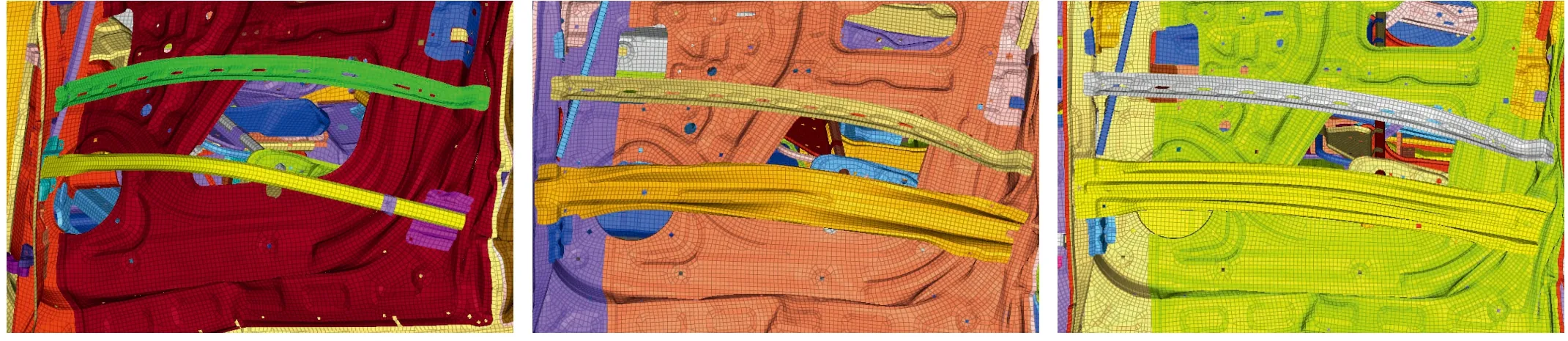

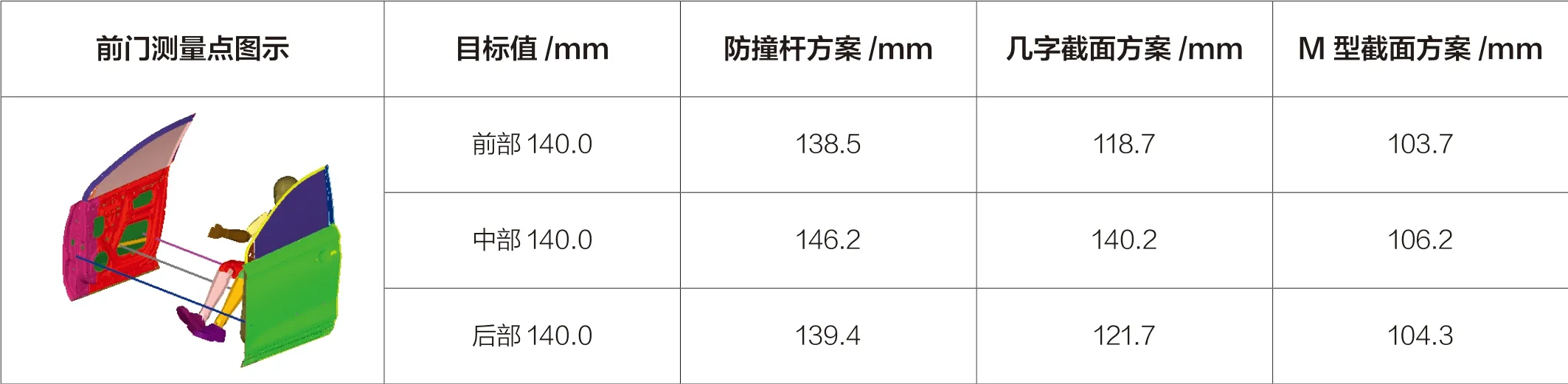

针对2018 版C-NCAP 侧碰法规检验标准,考察前门防撞梁的变形量和侵入值。侧面碰撞发生时,防撞梁结构本体首先受到撞击,主要发生Y 向压缩变形。侧碰仿真的前门防撞梁变形情况如图3所示,驾驶位前门防撞梁相对距离的变化值如表4所示。

由图3 和表4 可知,前门防撞梁中部侵入量较大,结构呈现内凹形式变形。初始设计方案1 中,圆管式防撞梁中部侵入量过大,不满足设定目标。方案2 的“几”字型防撞梁侵入量较方案1有所改善,但中部侵入量值仍然略微超出目标值。方案3 的“M”型防撞梁抵抗壁障侵入能力较好,中部侵入量只有106.2 mm,较初始方案1 减少了40.0 mm,侵入量减少27.4%,能够有效抵御外部侵入,为乘员提供足够的生存空间。

表3 模型能量变化统计表

3 种前门防撞梁中部位置侵入量随时间的动态变化过程如图4所示。由图4 可知,3 种防撞梁在AE-MDB 新型壁障冲击下,梁中部变形侵入情况类似:0 时刻车辆静止,同时壁障以50 km/h 的时速开始接触车辆侧围;3 ms 后前门外侧金属蒙皮被压溃至防撞梁,防撞梁开始变形侵入驾驶舱。方案1 的圆管式防撞梁和方案3 的“M”型防撞梁,在3 ~11 ms 阶段内侵入量曲线斜率较方案2 的“几”字型防撞梁较小,表明“几”字型截面的防撞梁抗弯性能较弱。方案1 的圆管式防撞梁该阶段的变形量小于7.0 mm,方案3 的“M”型防撞梁该阶段的变形量小于5.0 mm。方案1 和方案3 在侧碰前期能够较好地抵御壁障侵入,给乘员提供充足的生存空间。在11 ~58 ms,方案1 和方案3 防撞梁侵入量呈近似线性增加,表明方案1 和方案3 在该阶段近乎按照匀速侵入驾驶舱。在3 ~58 ms 的方案2 防撞梁侵入量呈近似线性增加,在该阶段近乎按照匀速侵入驾驶舱。

在58 ms 左右,AE-MDB 新型壁障与车辆速度达到一致,3 种防撞梁侵入量均达到最大。58 ms 之后壁障与车辆分离,防撞梁发生回弹。58 ~115 ms 内,3 种防撞梁的侵入量均呈线性减小。120 ms 左右,3 种防撞梁变形量不再发生变化,方案1侵入量约80.0 mm,方案2 侵入量约83.0 mm,方案3 侵入量约40.0 mm。

对比上述3 种前门防撞梁方案的仿真过程和结果可知:在本文研究范围内,方案1 的圆管式防撞梁结构抗弯性最差,方案3的“M”型防撞梁结构抗弯性最优。侧碰发生后,“M”型截面防撞杆方案的前门变形量比其他2 种方案小。“M”型防撞梁中部最大侵入量比初始方案减少了40.0 mm,能够为乘员提供较大的生存空间,防止侧围硬物侵入量过大,造成人员伤亡。

对侧面吸能影响最大的,是梁的折弯处结构强度能否足以承受梁的压缩变形。另外,梁的两端弱化和腹板处弱化要合理匹配,能够较好地诱导防撞梁发生压缩变形,从而提升防撞梁的整体吸能水平。

图3 3 种方案车门防撞梁区域侧碰结果

表4 3 种防撞梁侵入量对比

图4 3 种前门防撞梁中部侵入量-时间曲线

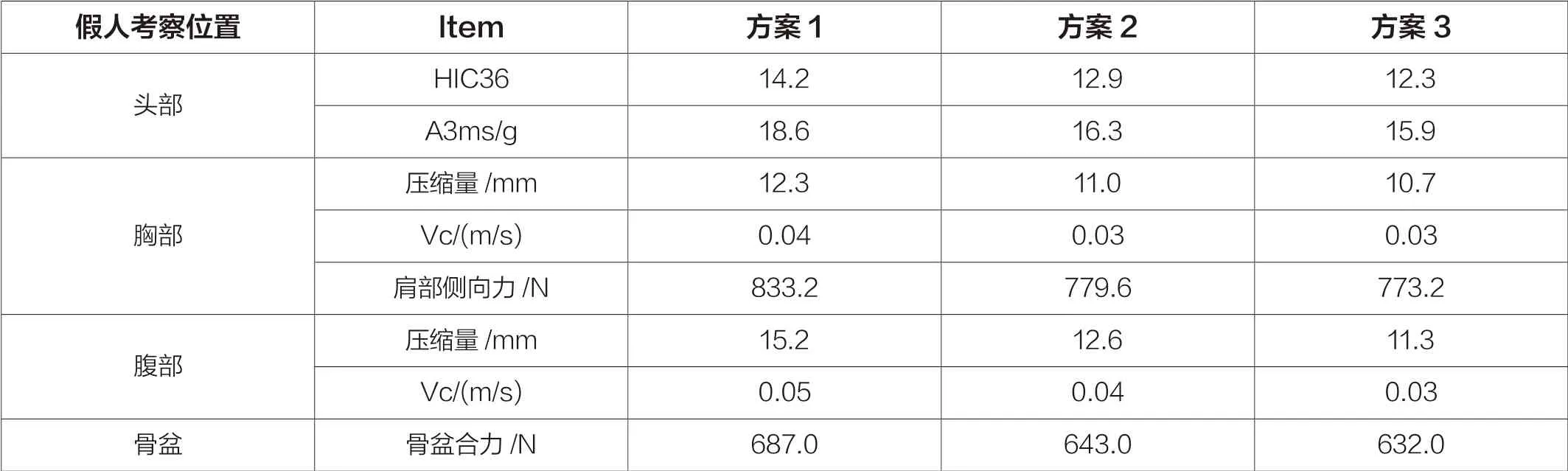

3 种防撞梁方案在车辆侧碰过程中假人的情况如图5所示。其中,假人考察位置的伤害值如表5所示。由图5 可知,假人上、中、下三根肋骨均未与车门结构发生硬接触,且与车门侧气囊接触良好

方案3 中侧门变形最小,且由表5 可知,方案3 的“M”型防撞梁对应的假人伤害值在本文探讨的3 个方案中最小,侧碰C-NCAP 评分最高。

由上述分析可知,方案3 的“M”型防撞梁结构抗弯性、侧碰侵入量及假人伤害值在本文研究范围内最优,且结合表2 可知,壁厚减小0.6 mm,较初始方案减重约5.5%,在保证侧碰安全的基础上达到了轻量化的设计要求。

图5 侧碰假人情况

表5 假人伤害值

4 结论

汽车前门防撞梁的截面对侧碰侵入量有影响,“M”型截面能够较好地加强防撞梁的强度,提高其抗弯性。“M”型防撞梁中部最大侵入量比初始方案减少了40.0 mm,侵入量减少达27.4%,减小了侧碰局部侵入量和假人伤害值,以达到2018 版C-NCAP 侧碰的测评要求。“M”型截面在保证碰撞强度的同时,防撞梁的壁厚小,单件减重约5.5 %,一定程度上减轻了车身重量,满足车身轻量化的设计目标。