羊毛织物溶剂/水体系染色性能的研究

杭彩云

(江阴职业技术学院环境与材料工程系,江苏江阴 214405)

羊毛是高档的纺织原料之一,具有保暖性好、手感丰满、光泽柔和、舒适性强等优点[1]。但由于羊毛纤维表面致密的鳞片层和鳞片层中大量的胱氨酸,导致羊毛纤维疏水性强,润湿性能差,不易溶胀,染色时染料很难通过扩散进入纤维内部[2],因此,羊毛染色一般需要高温或者沸染一定时间才能满足服用效果。 这不仅不符合节能环保的要求,而且长时间高温下羊毛容易泛黄,强力受到损伤,还会使手感变硬,光泽变暗,影响羊毛的可纺性[3]。

为了降低羊毛染色温度,减少染色用水,降低生产综合成本,本课题以棉用活性染料黑B为研究对象,讨论乙醇体积分数对羊毛织物染色后K/S值的影响,分析不同温度下活性染料黑B染色动力学参数,如扩散系数、半染时间等。通过优化羊毛织物在乙醇/水体系中的染色工艺,实现提高羊毛织物的染色性能。

1 实验

1.1 材料及仪器

织物:纯羊毛织物(市售)。

药品:活性染料黑B(中国台湾永光化学股份有限公司),皂洗剂AST(上海佳和化工有限公司),乙醇、冰HAc、碳酸钠和硫酸钠均为分析纯。

仪器:紫外可见分光光度计EU-2600R(上海昂拉仪器有限公司),Color-Eye 7000A(杭州三锦科技有限公司),LT1002E电子天平(长熟市天量仪器有限公司),YP10002 电子天平( 上海精密科学仪器有限公司),AS-24常温小样染色机(佛山市亚诺精密机械制造有限公司 ),MP511实验室pH计(上海三信仪表厂),Y571B型摩擦色牢度仪、SW-12A型耐洗色牢度实验机(南通宏大实验仪器有限公司)。

1.2 实验方法

1.2.1 染色工艺

水浴染色方法:活性染料黑B 2%(omf),羊毛织物 2 g,元明粉 30 g /L,用冰醋酸调节初始染液pH为4,浴比1:25,室温投入羊毛织物,升温至95℃,保温 30 min 后,加入纯碱 1 g /L,继续保温60 min,染色结束,水洗,皂洗,水洗,晾干。

乙醇/水体系染色方法:活性染料黑B 2%(omf),羊毛织物2 g,用冰醋酸调节初始染液pH为4,按不同乙醇体积分数配制浴比为1∶25的染浴,室温投入羊毛织物,升温至80℃,保温30 min 后,加入纯碱1 g /L,保温60 min,染色结束,水洗,皂洗,水洗,晾干。

优化的乙醇/水体系染色方法:活性染料黑B 2%(omf) ,羊毛织物 2 g,浴比 1:25,先配制 10 mL 染液和15 mL乙醇的染色体系,用冰醋酸调节初始染液pH为4,室温投入羊毛织物,升温至50℃保温10 min后,再加入25 mL乙醇,升温至60℃续染30 min后,加入 1 g /L,升温至 80℃,保温 60 min,染色结束,水洗,皂洗,水洗,晾干。

1.2.2 上染率和固色率的测定[4]

配制两个相同的染浴,按上述染色工艺,一个染浴中加入羊毛织物,另一个染浴中不加羊毛织物称为标准染液,染色结束后,在染料的最大吸收波长处分别测试两个染浴残液的吸光度,上染百分率按下式计算:

式中:A0—标准染液的吸光度;A1—染色残液的吸光度;n0—标准染液的稀释倍数;n1—染色残液的稀释倍数。

羊毛织物染色后经过水洗,皂洗,水洗,收集染色残液和所有洗涤液并定容,在染料最大吸收波长处测吸光度。另一个没有加羊毛织物的染浴也加入同量的皂洗剂,冷却后定容,测吸光度,固色率按下式计算:

式中:A2—标准染液和净皂洗剂混合溶液的吸光度;A3—染色残液和所用洗涤液混合溶液的吸光度;n2—标准染液和皂洗剂混合溶液的稀释倍数;n3—染色残液和所有洗涤液混合液的稀释倍数。

1.2.3 上染速率曲线的测定[4]

分别配制多个相同的乙醇/水体系,乙醇体积分数为80%,染浴中活性黑B浓度为2%(omf),浴比为1∶25,所有的染色体系同时放入同一台试样染色机中,染色机温度设定为60℃、70℃、80℃,然后每间隔一段时间取出一个试样,在染料的最大波长处测吸光度,绘制上染速率曲线。

1.2.4 色牢度测试

耐洗色牢度按GB/T 3921—2008《纺织品 色牢度实验 耐皂洗色牢度》测定;耐摩擦色牢度按GB/T 3920—2008《纺织品 色牢度实验 耐摩擦色牢度》测定;根据GB/T 251—2008《纺织品 色牢度实验 评定沾色用灰色样卡》和GB/T 250—2008《纺织品 色牢度实验 评定变色用灰色样卡》评定测试结果。

2 结果及讨论

2.1 乙醇体积分数对染色后羊毛织物K/S值的影响

配制不同乙醇体积分数的乙醇/水溶液,并与活性染料黑B组成染色体系,对羊毛织物进行染色,染色后羊毛织物的K/S值如图1所示。

图1 乙醇体积分数对染色后羊毛织物K/S值的影响

从图1可以看出,染色后羊毛织物的K/S值随着染色体系中乙醇体积分数的提高,先增大后减小;在乙醇体积分数为80%时,羊毛织物的K/S值达到最大。

主要原因是水的表面张力为72.75 mN/m,乙醇的表面张力为22.32 mN/m[5],在水溶液中加入乙醇后,水溶液的表面张力下降,有利用促进羊毛纤维的润湿和染料的渗透。同时,乙醇的极性比水溶液的极性小,乙醇的加入使染色体系的极性减小,降低了染料与羊毛纤维反应所需要的能量,加快了活性染料黑B与羊毛纤维间键合[2]。此外,乙醇是典型的两性分子,溶于水后会与水分子发生氢键结合,形成氢键缔合网络结构,促进染料上染纤维[4]。但是,当乙醇体积分数超过80%后,乙醇/水体系中自由状态的水越来越少,染料不能完全溶解,部分染料发生聚集和沉淀,染色织物的K/S值下降。

2.2 活性染料黑B染色动力学参数

2.2.1 上染速率曲线

上染速率曲线是用来表征染料在纤维上的扩散性能[6]。图2为乙醇体积分数为80%,活性染料黑B在不同温度下对羊毛织物进行染色的上染速率曲线。

图2 活性染料黑B的上染速率曲线

由图2可以看出,随着乙醇/水体系染色温度的提高,活性染料黑B的上染率加快。由于羊毛纤维表面紧密的鳞片层结构,阻碍纤维润湿和染料分子向纤维扩散,提高温度有助于羊毛纤维表面鳞片层膨化打开,内部的皮质层、骨质层等也发生溶胀,孔道体积变大,促进染料分子透过鳞片层进入内部孔道。同时,温度提高加速了染料分子运动,染浴中更多的染料分子在浓度梯度作用下,向羊毛纤维表面聚集,并向纤维内部扩散,更多的染料与羊毛纤维键合,因此,染料的上染率提高。

此外,在初染阶段,染浴中的染料浓度比较高,羊毛纤维上的染料量比较少,所以染料迅速向纤维表面吸附并扩散,上染速率很快,但是染色时间超过30 min后,上染速率降低,上染基本达到平衡,尤其染色温度越高,达到平衡的时间越短。

2.2.2 动力学模型

为了深入研究乙醇/水体系中羊毛织物活性染料染色的动力学问题,寻找适合的染色动力学模型,图2活性染料黑B在不同时间条件下的染色速率曲线可用准二级动力学方程来表征[6-7]:

式中,Ct、C∞为分别染色时间为t时和上染达到平衡时羊毛纤维上的染料吸附量,mg/g;k为准二级动力学染色速率常数,g /( mg·min)。

对方程(1)积分整理后,可得到方程式(2):

方程式(2)描述了函数t/Ct=f(t)的线性关系,乙醇/水体系中活性染料在不同温度下对羊毛织物染色相应的 t /Ct~t 关系曲线见图 3,拟合后的曲线见图 4。

图3 不同温度下活性染料黑B上染羊毛织物的t /Ct~t关系

图4 活性染料黑B上染羊毛织物准二级动力学模型拟合曲线

从图4中可以看出,乙醇/水体系中活性染料黑B对羊毛织物的染色呈现出比较好的线性关系。通过拟合的线性回归方程可以得到回归直线的斜率1/C∞和截距1/(),从而计算出C∞和k值。乙醇/水体系中活性黑B在羊毛织物上染色的准二级动力学参数见表1。

表1 乙醇/水中活性黑B染色过程的准二级动力学参数

由表1可知,随着乙醇/水体系染色温度的升高,平衡上染量由18.677 mg/g提高为19.646 mg/g,上染速率由 0.012 62 g /(mg·min)增大为 0.020 08 g /( mg·min),这与图 2的结果相符。这是由于乙醇/水染色体系温度的提高有助于羊毛纤维的膨胀和染料分子的运动,促进吸附和扩散,加快了上染速率并提高了平衡吸附量。

2.2.3 扩散系数

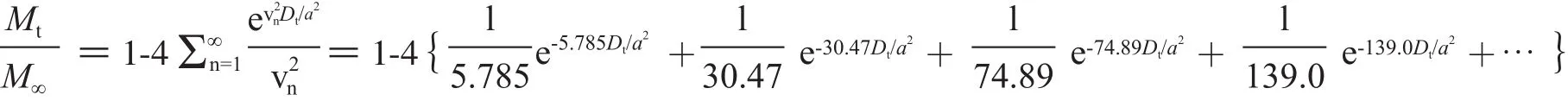

活性染料黑B在乙醇/水体系中对羊毛织物染色的扩散系数D可以用希尔(Hill)公式[4,8-10]来计算。

式中,Mt—染色时间t时和上染达到平衡时羊毛纤维上的活性染料B的量;M∞—上染达到平衡时羊毛纤维上的活性染料B的量;D—扩散系数;t—染色时间;a—羊毛纤维半径。

Mt/M∞与Dt/a2的对应关系可以通过查阅资料可得,Mt和M∞是相同质量羊毛纤维上的活性染料黑B的上染量,Mt/M∞=Ct/C∞,根据Dt/a2值和羊毛纤维直径24.1μm,可以算出Dt值。不同温度不同时间活性黑B上染羊毛织物的扩散系数D,结果见表2。

表2 不同温度活性染料黑B染色的扩散系数

从表2中数据对比可以看出,随着染色温度的升高,扩散系数增大。这是由于乙醇/水染色体系温度提高,有助于羊毛纤维的膨胀和染料分子的运动,促进吸附和扩散,加快了上染速率。

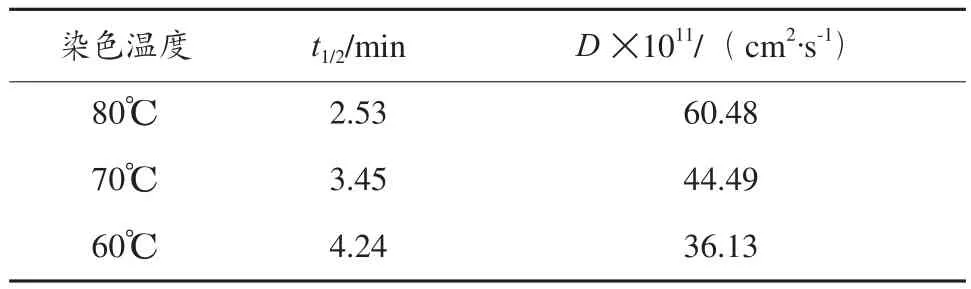

2.2.4 半染时间

染料的上染速率还可以用半染时间t1/2来表示[11],t1/2值越小,染色达到平衡的时间越短,染色速度也就越快。根据羊毛织物染色相应的t /Ct~t关系曲线的拟合,可以得到回归直线的斜率和截距,t1/2=1/(k C∞)。

根据 Hill公式,当t=t1/2时,Mt/M∞=Ct/C∞= 0.50,根据Mt/M∞与据Dt/a2的对应关系,查得据Dt/a2值为0.062 92,从而可以计算出扩散系数D值。

活性染料黑B在不同温度乙醇/水体系中对羊毛织物染色的半染时间和扩散系数见表3。

表3 活性染料黑B不同温度的半染时间和扩散系数

从表3中数据不难看出,乙醇/水体系的染色温度越高,活性染料黑B对羊毛织物染色的半染时间越短,扩散系数也越大。染色温度80℃时的半染时间为2.53 min,而温度60℃时的半染时间为4.24 min,相差近2倍,扩散系数也是近2倍,说明升高温度有利于羊毛纤维的溶胀和加快染料分子的运动,缩短染色时间,加快染色速率。

2.3 乙醇/水体系中黑B染色工艺优化

根据表3的数据分析,染色温度高,半染时间短,扩散系数大,但是初染速率过快,染色织物的表面不易均匀。为了提高羊毛织物染色后表面的均匀度,根据乙醇/水体系中活性染料黑B的染色动力学参数对工艺进行优化,对比结果见表4。

表4 染色工艺对活性黑B染色性能对比

从表4中数据对比可以发现,乙醇/水体系染色工艺优化前后K/S值极差变化最大,由优化前的2.088下降为0.667,达到常规水浴染色的K/S值极差0.659。生产中可以通过降低初染温度和乙醇/水体系中乙醇的体积分数来降低活性染料黑B对羊毛织物的初染速率,提高染色织物的表面均匀度。

优化后的上染率、固色率和K/S平均值比优化前的值略有下降,主要是因为羊毛纤维特殊的结构,初染温度降低了羊毛鳞片层的打开,上染的染料量下降,固色率有所降低。

3 结语

(1)当乙醇/水体系中乙醇体积分数为80%时,活性染料黑B对羊毛织物染色后的K/S值最大。

(2)活性染料黑B在乙醇/水(乙醇体积分数为80%)体系中对羊毛织物的染色温度越高,活性染料黑B的扩散系数越大、半染时间越小。

(3)为了提高在乙醇/水体系中羊毛织物染色的均匀性,可以通过逐步升温、多次加入乙醇的染色工艺,大大提高了羊毛织物染色后的匀染性。