铁路货车车体线路动态响应仿真与验证

于跃斌 ,赵尚超 ,李向伟 ,李 强

(1.北京交通大学机械与电子控制工程学院,北京 100044;2.中车齐齐哈尔交通装备有限公司,黑龙江 齐齐哈尔161002)

系统仿真技术已经成为高技术产业不可缺少的分析、研究、设计、评价、决策等的重要手段,近年来在轨道交通领域也得到广泛应用[1].铁路货车提速、重载后,尤其轻量化技术已被普遍采用,车体在线路运行时的动态响应是工程人员所关注的一项重点,而车体仅仅是铁路列车大系统的一个子系统,受线路、轮轨接触、转向架悬挂、车钩缓冲、装载及结构本身等因素的影响,其在线路运行过程中的动态响应较为复杂,如果按大系统仿真分析方法对车体结构受到的响应进行分析,建模时考虑需要考虑的因素会很复杂,对其结果的评估也会出现较大偏差.并且我国铁路货车领域仿真的输入多采用美国机务标准手册中的载荷谱[3].近年来,虽开展了我国铁路线路测试,将测试结果统计为简单工况谱作为仿真的输入[4],由于不考虑时间效应,这种仿真结果没办法与线路测试时域结果进行对比分析.为此本文将以车体为研究对象,通过采集车体在实际线路运行过程中的加速度及动应力响应,并以此为迭代目标辅助于模拟台架的试验数据,作为仿真建模的已知参数建立与试验对应的多体仿真模型,以实现铁路货车车体线路动态响应的仿真方法.

1 仿真原理

1.1 线路动态响应的台架模拟实验

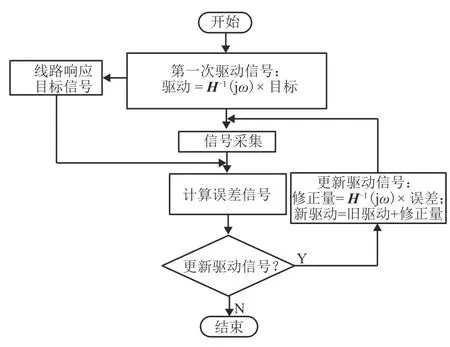

基于线路实际测试数据及车体在台架试验的线路动态响应模拟,可以简化边界条件,为车体子系统的仿真建模提供已知输入.台架模拟试验主要由电液系统、机械系统、电气系统、测试采集及处理系统等组成,以垂向、横向、纵向及车钩作动器为加载系统,通过加载机构的动作,模拟车体在线路上的运行工况,通过实测线路目标信号的迭代,使车体在台架上与在线路上的动态响应基本一致[2-4],如图1所示.

图1 线路动态响应目标信号的迭代流程Fig.1 Iterative flowchart of dynamic response target signal

根据图1,具体的迭代过程是把被试对象放置于试验台架上,对试验台架及被试车体所组成的系统进行系统辨识,获得响应与激振输入之间的频响关系,建立传递函数矩阵H(jω),进而得到系统的阻抗矩阵H-1(jω).

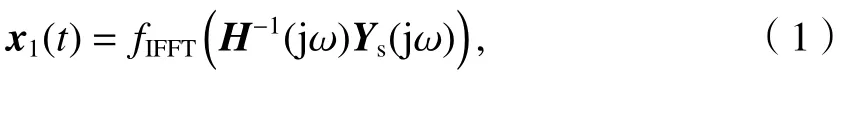

求第一次迭代的控制信号x1(t),

式中:fIFFT(·)为 傅里叶逆变换;Ys(jω)为目标函数ys(t)的傅里叶变换.

将11 个通道信号作用于各激振点,在车体上得到响应信号y1(t),误差时间历程为

当误差计算精度大于某一预先设定的规定值,则进行补偿运算,得到新的激励x2(t),

式中:α为加权系数,取误差的百分数进行新激励计算;fFFT(·)为傅里叶变换.

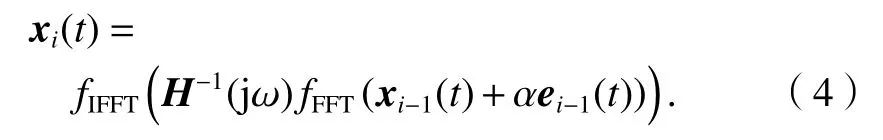

用x2(t) 进行激振,得到响应y2(t).若根据误差进行第3 次迭代,则求再现响应信号所需的驱动信号x3(t).这样,对于第i次迭代有

当误差信号足够小时,可结束迭代,并获得驱动文件,在该信号激振下,即可在被试车体上再现线路的动态响应.

1.2 仿真模型的理论基础

仿真建模是基于刚柔耦合多体动力学原理[5],首先建立与试验台对应的刚体模型,然后与建立的柔性车体进行装配,将上述驱动文件作为仿真的输入,完成车体在线路动态响应的仿真分析.

模型中第l(l= 1 ,2,···)个刚体的广义坐标通过3 个平动坐标x、y、z和3 个转动坐标ψ 、θ 、φ 写成6 ×1 矢量列阵,如式(5).

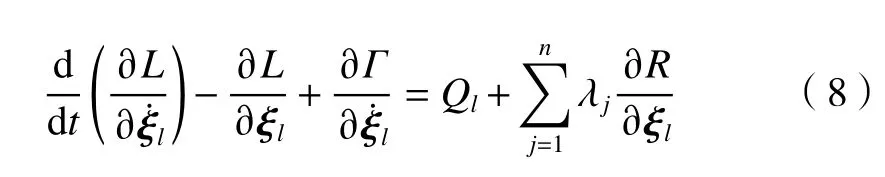

刚体系统带拉格朗日乘子的能量方程为

式中:T为广义坐标下的动能;Ql为广义坐标下的方向力;n为约束方程的个数;λj为拉格朗日乘子;R为约束的表达.

铁路货车将车体作为柔性体时,在刚体的广义坐标中添加模态坐标qm后变成柔性体的广义坐标,如式(7).

式中:m=1,2,···,M,M为柔性体的模态阶数.

为了能够获得较好的拟合静态、动态载荷条件下结构变形所需的模态,采用Craig-Bampton 模态综合法来获取所需要的模态集 Φ.故刚柔耦合系统带拉格朗日乘子的方程为

式中:L为动能与势能的差;Γ为系统损耗函数.

对振动方程进行求解可获得弹性体广义模态坐标向量的时间历程,根据模态坐标,叠加模态应力以获得动应力的时间历程.

2 仿真模型的建立

仿真分析模型包含台架加载模型及车体模型两部分,其中将台架模型的模拟摇枕、作动器及连接杆考虑为刚体,将车体作为柔性体.

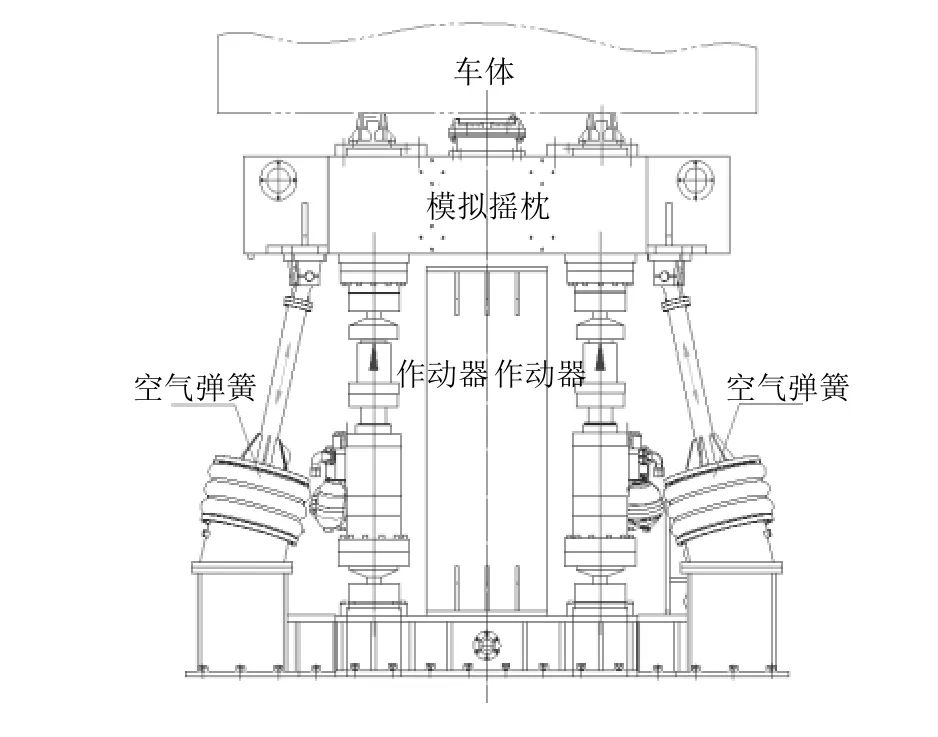

2.1 多刚体加载台架模型

试验台加载系统主要由模拟摇枕结构、电液伺服控制系统、空气弹簧系统3 部分组成.试验台对车体加载控制过程为:驱动信号通过伺服控制系统向作动器伺服阀发送驱动指令,通过作动器作用到模拟摇枕上,模拟摇枕通过心盘及旁承传递给车体,实现对车体的控制,车体产生的动态响应再由测试系统采回与目标进行对比.系统传递和加载控制如图2和图3所示.

电液伺服控制系统的油缸力、位移反馈信号为最终施加给系统机械结构的载荷,仿真可仅建立机械系统模型,并将此反馈信号作为输入.

完成了机械模型装配、设置参数和约束关系,模型包含了189 个移动部件,1 个圆柱副,32 个球铰,10 个滑移副,155 个固定约束,8 个点线约束和12 个位移驱动,自由度数为26,如图4所示.

图2 系统传递结构示意Fig.2 Schematic diagram of system load transfer structure

图3 加载系统简化框图Fig.3 Simplified block diagram of loading system

图4 试验台架仿真模型Fig.4 Simulation model of test rig

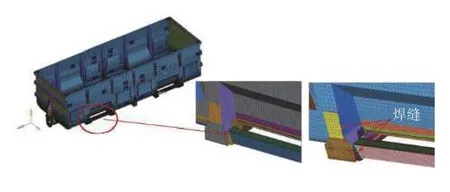

2.2 柔性车体模型的建立

以某矿石敞车车体为例,采用shell 单元模拟,单元长度为30 mm,如图5.传统方法一般不建立焊缝等细部结构,这样做将增大连接部位的刚度,特别对侧墙横向振型影响较大,而本文在建立柔性车体时,采用焊缝作为连接单元,经对比发现模态数据与试验数据更为接近[6].

所装载货物对重车的动态响应影响较大,而对于货物的建模方法,目前研究较少,且研究成果多集中在散粒货物对车体侧墙和端墙的影响[7-8].为研究货物对车体动态响应的影响,利用试验台对不同散粒状态进行了模态试验,结果表明,散粒的实、松状态对车体刚体和弹性体频率影响很小[9],鉴于此,为简化模型,这里将散体采用质量单元附加到底架地板单元上.

图5 建立带焊缝的车体模型Fig.5 Building the wagon body with welds

车体不同的模态振型对应的模态阻尼值通过模态试验的线性插值获得,超出的部分按折中5%选取.本文柔性体采用改进的Craig-Bampton 模态计算,根据线路加速度的频谱分析结果,将主模态设置为20 阶,主模态截止频率为10.6 Hz,约束模态取66 阶.

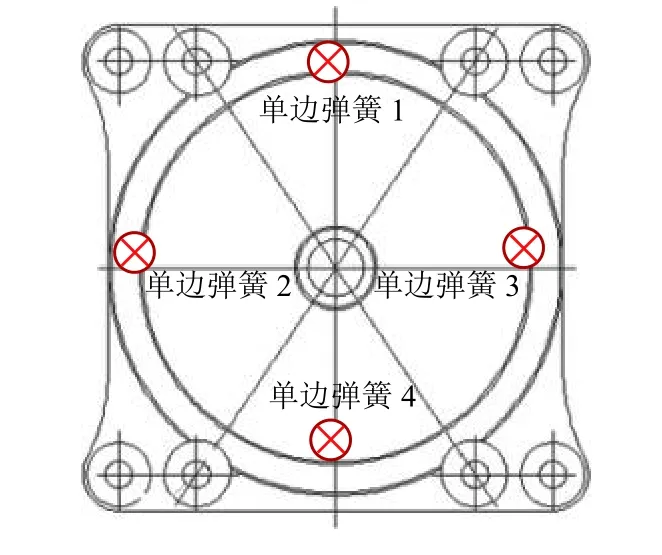

2.3 多刚体台架模型与柔性车体模型连接

刚性体与柔性体处理难点为心盘和旁承存在高非线性问题,传统采用摩擦力矩接触模型[10-11],而试验台为增大心盘连接处的阻尼,将心盘连接处的磨耗盘取消,保持车体上心盘尺寸不变,对下心盘进行了重新设计,将间隙减小,由原来单边间隙2.5 mm减小到1.0 mm,增大了系统的线性传递.故建模时将心盘模型简化为4 个较大刚度的单边弹簧,常接触旁承简化为小阻尼的变刚度弹簧,如图6所示.

完成装配后进行了模态分析,如表1所示.表1的对比结果表明达到了仿真预期,仿真值略高的原因是由于该车体较短,刚性较大,仿真模型与实际结构稍有差异.

图6 心盘简化模型Fig.6 Simplified model of the centre plate

表1 模态频率结果对比Tab.1 Results comparison of modal frequency Hz

3 线路动态响应仿真的输入

将与控制信号对应的油缸力、位移反馈信号作为仿真输入,这样处理的优点是考虑液压系统和控制系统引起的相位滞后.由于试验台是自下而上的激励模式,若作动器全部采用位移控制模式时,由于系统的强耦合特性,仿真结果不易收敛.对于铁路货车车体无约束的仿真模式,仿真采用力控制和位移控制的组合是比较恰当的[2],力控为车钩力,其余作动器为位控,如图7所示.

图7 作动器分布图Fig.7 Disposition of actuators

4 线路动态响应仿真与试验验证

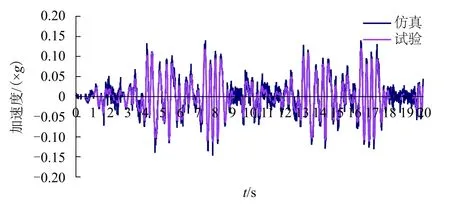

选取试验台迭代好的驱动文件(纵向车钩力及垂、横作动器驱动文件),同时施加到仿真模型上和试验台架上,对比系统响应,结果见图8~11 所示:摇枕垂向及横向加速度响应结果模拟较好,仿真与试验RMS (root mean square)误差最大值为9.00%,但仿真与试验车体RMS 误差接近30.00%,经分析是由于重车模型散粒简化及非线性心盘、旁承建模影响,导致了传递到车体的振动加速度有一定差异,仿真结果比试验结果幅值偏低,尤其在低频部分误差较大.

图8 摇枕垂向加速度对比Fig.8 Comparison of vertical acceleration of bolster

图9 摇枕横向加速度对比Fig.9 Comparison of lateral acceleration of bolster

图10 车体枕梁垂向加速度对比Fig.10 Comparison of vertical acceleration of body bolster

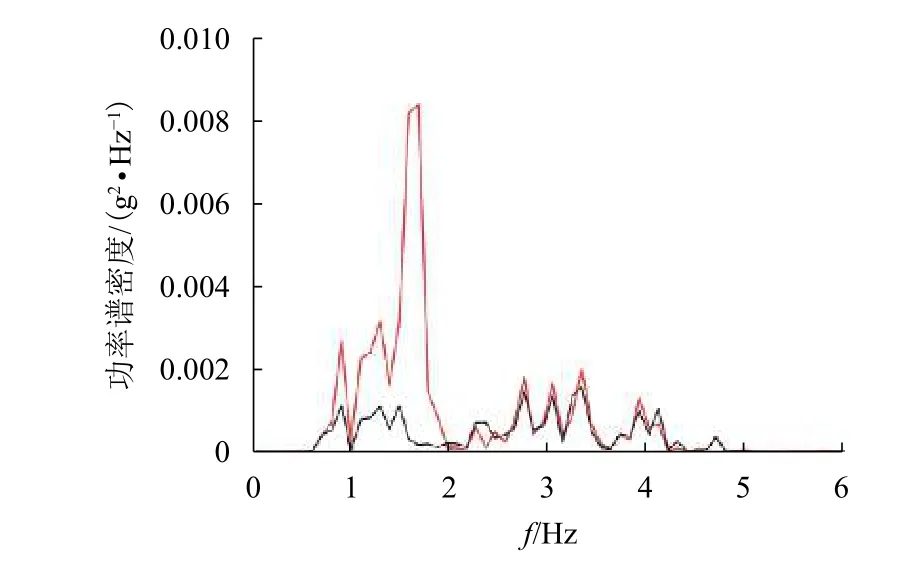

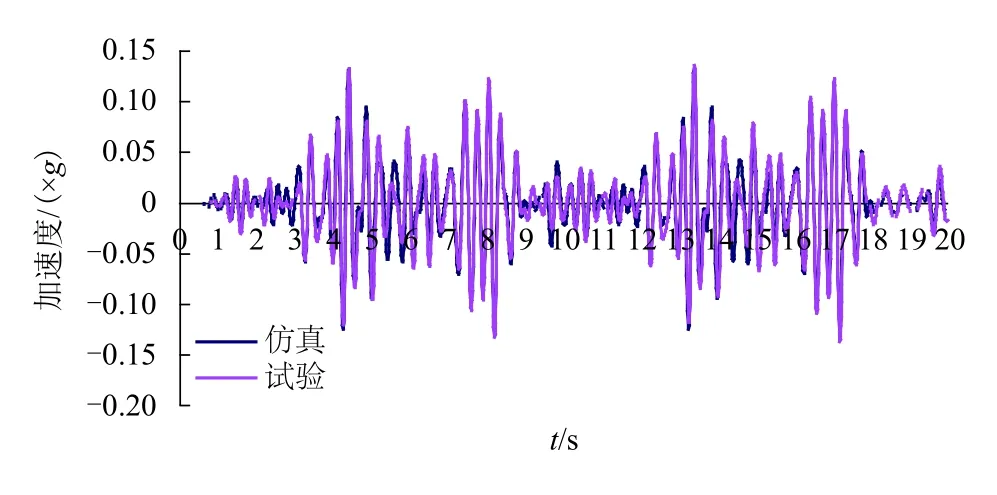

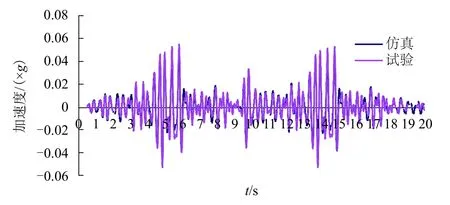

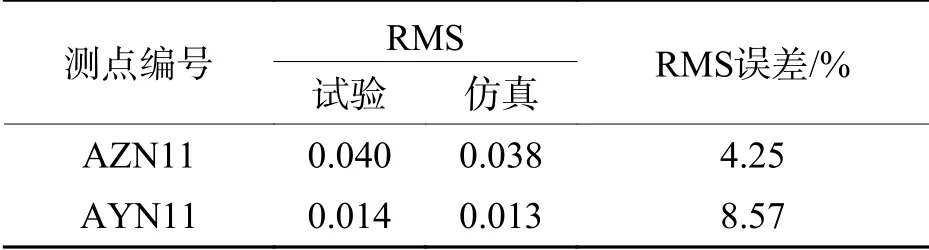

进一步对车体垂、横向振动加速度进行PSD(power spectrum density)分析,如图12:误差较大的频率段为1.0~2.0 Hz,为表1中的侧滚振型控制区;进一步考虑到仿真步长选择引起的高频冲击,故仅保留时域1.5~15.0 Hz频率的主要成分,滤波后的计算结果如图13、14 所示.统计分析结果见表2,车体枕梁垂、横向振动加速度的试验结果和仿真结果对应较好,两者的RMS 误差低于8.57%.

图11 车体枕梁横向加速度对比Fig.11 Comparison of lateral acceleration of body bolster

图12 模拟摇枕振动加速度响应的PSD 分析结果Fig.12 PSD analysis results of acceleration response of dummy bolster

图13 车体枕梁垂向加速度对比的仿真结果Fig.13 Comparison of vertical acceleration of body bolster with the simulation results

图14 车体枕梁横向加速度对比的仿真结果Fig.14 Comparison of lateral acceleration of body bolster with the simulation results

表2 车体枕梁振动加速度的统计结果Tab.2 Statistical results of acceleration of body bolster

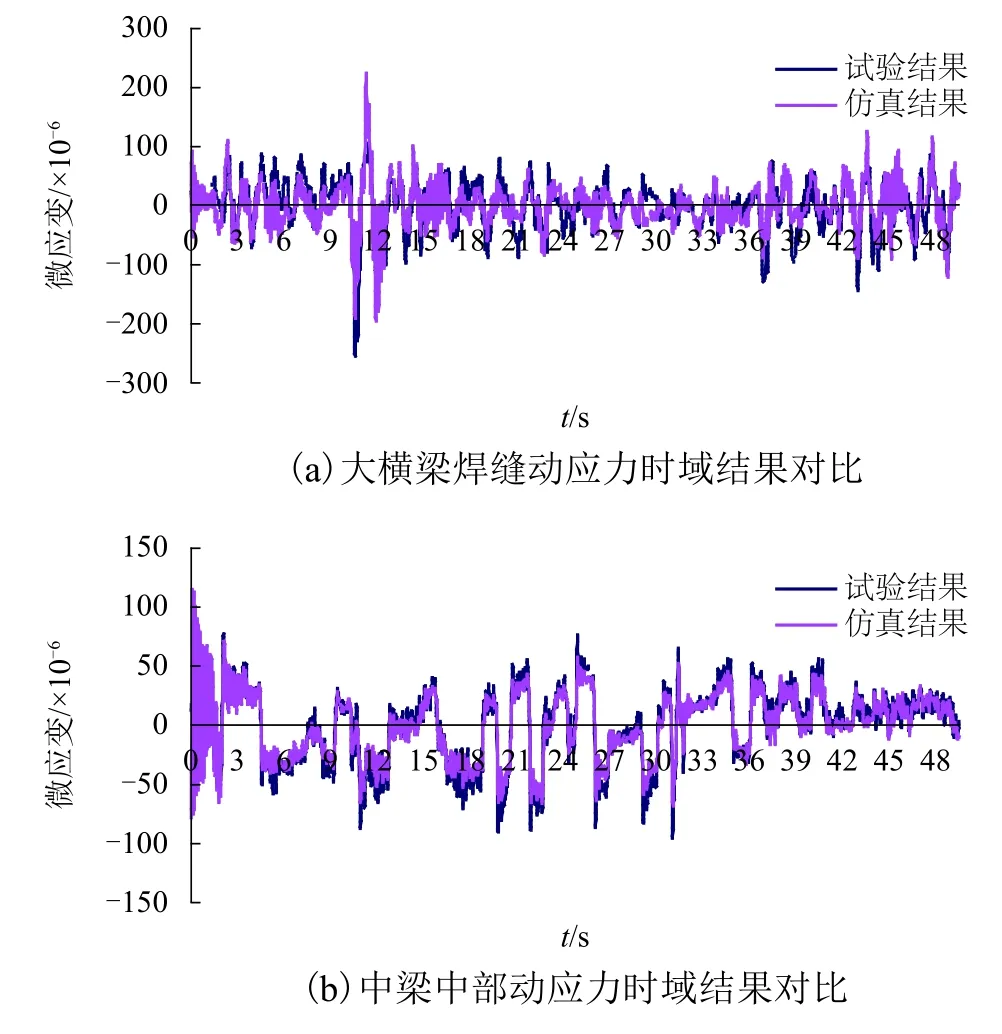

图15对比了车体大横梁和中梁焊缝动应力时域波形.从图15中可知,仿真结果在3 s 后进入稳态振动阶段,试验和仿真结果的波形基本一致,幅值略有差异,原因主要是有限元建立时的网格尺寸的影响.

图15 仿真与试验动应力对比Fig.15 Stress comparison between simulation and test

5 结 论

抽取车体子系统为研究对象,通过采集车体在实际线路运行过程中的加速度及动应力响应,并以此为迭代目标,辅助于模拟台架的试验数据,作为仿真建模的已知参数,建立了26 个自由度的与线路模拟试验台架对应的仿真模型,建模时还考虑了散粒货物、车体模态及焊缝连接刚度对仿真结果的影响,实现了车体线路动态响应的建模与仿真.

通过在仿真分析中引入试验台架模型,能够解决试验与仿真边界差异性,实现仿真与试验的交流机制,使仿真与试验相互指导、相互补充.

仿真与试验结果表明:摇枕垂向及横向加速度响应结果模拟较好,仿真与试验RMS 误差最大值为9.00%;在1.5~15.0 Hz 主要频率段,车体枕梁垂、横向振动加速度的试验结果和仿真结果的RMS 误差低于8.57%,车体关键焊缝仿真与试验的动应力响应波形基本一致;通过与试验结果的对比验证,该车体子系统的仿真结果基本反映了车体在实际线路运行时的动态响应情况.