火电厂输煤控制系统的设计研究

贺心燕,王家蓉

(山西大同大学煤炭工程学院,山西大同037003)

输煤系统是火电厂十分重要的辅助支持系统,连接煤场与锅炉,主要完成煤场火车、汽车来煤的卸煤、堆煤工作,经由电动皮带机输送原煤至锅炉原煤仓,并能根据机组负荷情况及环保指标完成不同煤质、煤种的配煤掺烧调整,按时、保质、保量为机组提供燃料[1-3]。随着我国工业自动化程度的不断提高,输煤系统的自动控制系统,也就是输煤系统的大脑,近年来也有了飞速的发展。从早期的开关控制,到后来的PLC 程序控制,再到现在的分布式现场总线控制、DCS控制[4-6]。火电厂的整个输煤系统是保证机组稳发满发的重要条件之一,其安全可靠的运行是电厂实现安全、高效生产的前提和基础[7-8]。

1 某电厂输煤控制系统现状

华北某电厂始建于改革开放之初,为我国经济建设做出了巨大贡献,而今由于长期的满负荷运行,输煤控制系统出现了软硬件陈旧老化等问题,可靠性逐渐变差,故障率逐渐升高,自动化程度偏低,人力消耗大[9-10]。经调查研究分析,该厂二、三期机组输煤控制系统存在问题:(1)原二期输煤控制系统采用的是AB 公司logix5000 PLC 系统,由于运行年限较长,控制器、各种卡件、继电器等设备因版本过低,相关设备已经停产,如果运行中设备发生故障,无备件可以更换;(2)用于通讯的硬件设施版本过低,部分通讯已经出现单路运行状态;(3)系统的不断老化,给日常维护、消缺工作带来诸多不便;(4)目前二期火车煤源无法直接运输至三期煤场,需要额外的转运,增加了成本。

为了尽可能地消除输煤系统给火电厂机组运行稳定带来的隐患,降低生产成本,实现配煤掺烧,提高设备安全系数与经济效益,对现有输煤控制系统进行优化、升级与改造是必不可少的一种手段。

2 输煤控制系统方案设计

经研究论证,认为将两个改造项目合二为一的方案完全可行,即第一步先将二期输煤控制系统由原来的PLC 控制全部改造为与三期输煤系统软硬件一致的国电智深DCS控制系统,第二步使二期火车煤源通过皮带转运至三期煤场,分别在二、三期输煤控制系统中加入输送二期火车煤种至三期煤场的新皮带和控制公共站,实现二、三期煤场连通,方便配煤掺烧,节约成本,并且建立煤源流动性,使煤场的煤源“灵活”起来。

此方案较其他改造方案优势在于:

(1)三期输煤控制系统采用的是国电智深DCS系统,运行状况良好。此次改造不是平地盖楼,已经存在很好的技术平台可以参考。对改造中可能出现的大部分技术问题有据可依,针对三期输煤存在的隐患在这里可以提前预见并加以整改。

(2)二、三期煤场经皮带互联后公共站既要接受二期运行的控制与通讯,又要与三期控制系统交换指令、反馈信号,如果统一为一种控制系统,将会使通讯连接更加方便、可靠。

(3)国产国电智深DCS 控制系统逻辑编辑便捷,相比进口控制系统的后期维护成本较低,操作简单,逻辑、测点查询修改都相对更为快捷。

(4)该厂其他控制系统大多采用国电智深DCS控制系统,各个版本备品备件互通性较强,系统运行中发生故障后备件更换更加方便。

3 基于树形结构的火电厂输煤控制系统

3.1 树形结构算法

树形结构是一种多层次嵌套结构算法,其外层和内层具有相似结构,多可递归的表示。常见的典型数据结构中的各种树状图均为典型的树形结构:一颗树简单表示为根,左子树,右子树,左子树和右子树分别又有自己的子树。典型树形结构,见图1。

图1 树形结构

在计算机算法与数据结构中,树形结构表征了各元素之间存在着的“一对多”的树形关系;数学统计中可以用树形结构表示不同的层次关系;在很多其他方面亦有应用,比如我们上网浏览的网站,一般都采用树形结构,主页下有很多个频道、目录,每个频道目录里又有属于这个频道类目的子类。

3.2 输煤控制系统

采用树形结构新算法开发的输煤DCS 控制系统就是一个树形结构,由“1 对1”,“1 对2”关系分层组成。系统操作界面,见图2。

图2 系统的操作界面

3.2.1 控制系统对被控设备的分类

控制系统将被控设备分为主设备和辅设备。主设备为影响煤流建立的输送线路上煤经过的设备,包括皮带电机、叶轮给煤机、斗轮机、滚轴筛、碎煤机、三块处理装置、伸缩头等。辅设备为除主设备外的其他设备,包括除铁器、振打器、除尘器、喷淋设备等。

3.2.2 控制系统对煤流的定义

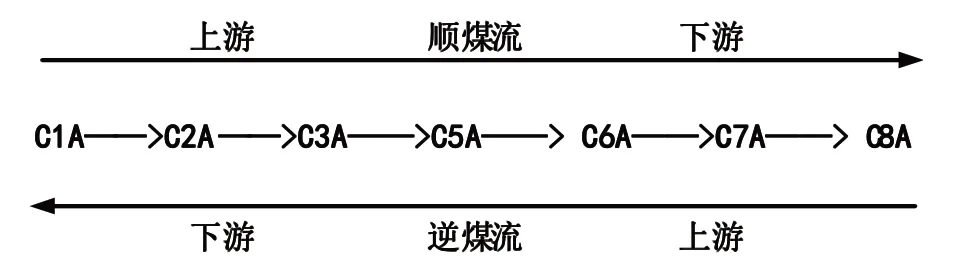

定义输煤通道为 C 1 A—>C 2 A—> C 3 A—>C 5 A—>C 6 A—>C 7 A—>C 8 A,其中1-2-3-5-6-7-8煤的输送方向定义为此通道的顺煤流方向,8-7-6-5-3-2-1定义为此通道的逆煤流方向,见图3。以5为例,可以说6是5的顺煤流下游设备,亦可说5是6的逆煤流下游设备;同理,可以说3是5的顺煤流上游的设备,亦可说5是3的逆煤流上游设备。

图3 系统煤流

3.2.3 控制系统的大联锁功能

在建立输煤通道之后,由运行人员对该煤流通道上的设备进行正确的标识,组成一路可靠的输送通道,然后再投入大联锁,对该输煤通道进行保护。如果在上煤过程中某一皮带出现故障停运,其逆煤流方向上游的设备将全停,以防止诸如皮带堆煤、三通堵煤等其他事故的陆续发生。控制系统判断煤流上下游是否进行大联锁保护动作时,为了防止运行中挡板位置行程开关信号消失、误动而导致大联锁功能异常,采取不参考三通挡板位置信号,完全参考运行人员开始上煤前手动标识的路线进行判断,当然如果某个三通的逆煤流上游皮带已被标识为①/②/③路中的任一路,系统会对此三通挡板进行闭锁,防止运行人员误操作。

系统有两路皮带,可同时建立三套完整的输煤通道(三棵树),有汽车卸煤沟、堆煤场两处煤源,可实现三种方向的上煤流程:①汽车卸煤沟——煤仓间,②汽车卸煤沟——储煤场,③储煤场——煤仓间。

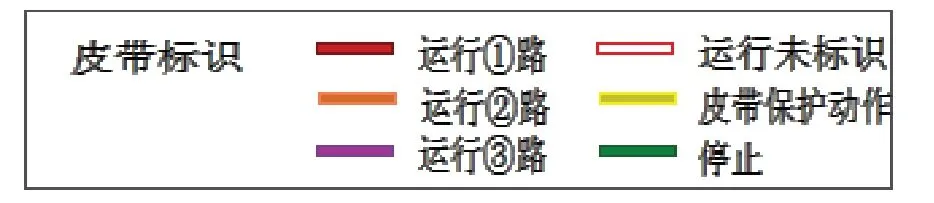

皮带有6 种不同的标识状态:运行、运行未标识、停止、故障,见图4。

图4 皮带标识

运行①路:运行时标识大红色;运行②路:运行时标识橘色;运行③路:运行时标识紫色。

运行未标识:皮带刚启动时,系统自动将其状态变为未标识或对已经标识成运行的①/②/③路的皮带进行标识复位,标识为暗红色空心,实际意义为皮带检修、试运或倒换皮带时,其停止事件不影响大联锁动作。

停止:由皮带状态自动设置为绿色,不可改变。

故障:某些原因造成的皮带电机、皮带自身的故障状态标识为黄色,不可改变。

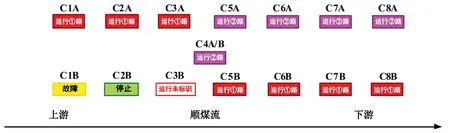

例如,图5 为某时刻皮带的标识情况,系统有两路输送通道,一路为C1A—> C2A—> C3A—>C5B—> C6B—> C7B—> C8B,另一路为 C4(取料)—> C5A—> C6A—> C7A—> C8A,C3B 可能在检修或试运等非出力运行状态,C2B皮带在停止状态,C1B 皮带在故障状态。此刻,若C6B 皮带出现故障,C5B、C3A、C2A、C1A皮带将会出现联停,其他皮带不受影响;若C7A 皮带出现故障,C6A、C5A、C4 取料皮带将会出现联停,其他皮带不受影响;若C3B 皮带出现故障或停运,其他皮带将不会受任何影响。

图5 某时刻皮带的标识情况

大联锁投入方式为手动投入,且必须确保输送通道已建立,而且运行皮带已被正确标识,方可成功投入。

大联锁的切除:手动切除;输煤系统急停后可自动切除;皮带全部停止时可自动切除。

3.3 自动配煤

对应皮带非停止状态,且非全部煤仓煤位高时自动配煤方式投入;对应皮带已停止或全部煤仓煤位高时自动配煤方式自动退出。

C8A/B 原煤仓皮带有两组自动配煤程序:优先配煤程序、顺序配煤程序。优先配煤程序是在有煤仓煤位低传感器动作时立即给该煤仓加仓,循环执行至无煤仓煤位低信号时结束,并切入顺序配煤程序,按先后顺序依次加仓,至一煤仓煤位高传感器动作即已加满,顺序开始下个煤仓加仓,依次加仓循环至所有煤仓均为高煤位时结束,退出自动配煤,程控画面显示全部煤仓煤位高。尾仓无犁煤器,余煤配至#12 尾仓。系统可将暂时不用配煤的煤仓设为检修,可自动跳过该仓。

4 总结

系统特点是设计了大连锁,增加了自动配煤,尤其是增加手动标识,看似增加了操作步骤,降低了系统的自动功能,但实际效果远好于系统自动根据三通位置判断煤流方向。此设计的优点主要有:

(1)防止三通挡板位置信号导致的保护误动、拒动。

(2)整个输送操作画面更加直观,可以标识三种不同颜色的上煤路线,复杂工况一目了然。

(3)上煤过程中闭锁相关设备操作,但可以进行其他无关设备的试运,非输送设备的启停不会影响大联锁动作。

(4)整个大联锁保护更可控、更可靠,事故处理后系统恢复更方便、迅速。

控制系统升级后经过长时间试验发现机组运行稳定,实现了配煤掺烧,降低了生产成本,提高了设备安全系数与经济效益。