热轧带钢宽度精度的控制

张明正(天津天铁冶金集团热轧板有限公司,河北涉县056404)

0 引言

天铁热轧板公司1 750 mm轧机于2005年开始筹建,于2007年8月全线热试成功。自投产以来,由于宽度问题,造成了大量的二级品。在当前严峻的钢铁市场形势下,产品的质量是赢得市场的重要因素。宽度是热轧带钢质量的一项重要指标,也是热轧自动过程控制的主要指标之一,而粗轧出口宽度控制的准确与否直接决定了带钢成品的宽度精度。在实际生产过程中,通过分析二级品产生的原因,对影响带钢宽度的各种因素,如长时间停轧后恢复生产、来料板坯的形状、轧制计划编排、短行程功能等不断优化、改进,从而提高了成材率,提高了经济效益。

1 停轧对宽度的影响

天铁1 750 mm热连轧机组粗轧区由1台粗轧机组成,包括立辊轧机和水平辊轧机,精轧由7个机架组成。宽度的控制主要集中在粗轧中间坯的宽展,精轧的自然宽展,以及宽度的自学习。中间坯宽展由立辊挤压后进行轧制产生的宽展与水平辊轧制时产生的宽展组成;偶道次轧制时,立辊打开,只有水平辊轧制时产生的宽展。

停轧包括计划内停轧,如更换立辊、精轧工作辊,以及故障停轧,如精轧堆钢等。当粗轧立辊和精轧轧辊轧制到一定公里数后,就必须更换磨削好的轧辊;当设备故障、处理堆钢等需要的停机时间过长,再次恢复生产时,现场的工况已发生较大变化。此时L2数据库中现存的宽度自学习系数不适合新换辊和当前的现场状态,停轧前的宽度自学习系数用在重新开轧的板坯计算中,会出现带钢整体超宽或超窄的现象,需要通过一段时间的轧制,宽度系数才能得到适合当前生产状态的数据。正是由于这个原因,使得对宽度控制出现周期性变化。图1为精轧换辊后开轧第一卷的宽度曲线。

通过对每次换辊后和故障停机恢复生产后的宽度质量曲线和相关数据进行分析,找到宽度变化的趋势,分析宽度补偿的方法,调整轧制规格来降低恢复生产的前几块带钢的宽度缺陷,减少二级品和废钢的数量。

2 板坯宽度的影响

图1 精轧换辊后开轧第一卷的宽度曲线

在实际生产过程中,曾经出现如图2所示的宽度曲线。由于粗轧前没有侧宽仪,不能得到具体的板坯宽度数据,只能通过查看板坯在粗轧区域过程控制系统(简称L2模型)设定的立辊轧制力、侧压量、中间坯温度数据,以及现场实际反馈数据,并将出现宽度异常的中间坯数据与粗轧轧制正常的数据进行反复对比分析,结果发现来料板坯的宽度不规则,波动较大,有的成楔形状态。

图2 处理精轧堆钢后开轧第一块的宽度曲线

为了降低库存和成本,对出现的楔形坯进行试轧和分析,一方面加大对连铸楔形坯的攻关,使得板坯同板宽度波动量减小,楔形坯的数量也明显减少;另一方面,在楔形坯装入加热炉之前,对楔形坯的宽度数据进行合理的参数调整,同时发现装炉时楔形坯的头尾朝向也很重要。经过生产数据分析,宽度指标有所提升,但是模型的参数不是独立存在的,长期修改将影响整个模型的稳定性,仍需加强对来料板坯宽度的监控。

3 模型对宽度的影响

热轧过程控制系统(简称L2模型)中的自学习功能会对实际宽度与L2模型计算的宽度进行比较,进行自学习计算,用新的自学习系数对模型进行修正,保存在L2数据库中,用于下一块板坯的轧制计算。如此反复,模型精度越来越高,从而实现宽度指标的达标。

保存在L2数据库数据表中的宽度自学习系数,如表1所示。该表是根据钢种和宽度规格而创建的。在实际生产过程中存在3种情况:等宽轧制,即目标控制宽度与板坯宽度相等;减宽轧制,即目标控制宽度小于板坯宽度,一般减宽量为10、15、20 mm等;增宽轧制,即目标控制宽度大于板坯宽度,一般增宽量为5、10 mm等。但是L2数据库中不区分这3种轧制情况,在实际生产中使用的是相同宽度自学习系数表对带钢进行控制。

表1 各钢种的宽度系数表

例如在轧制Q355B时,先轧制规格为减宽20 mm,目标值为1 500 mm×11.75 mm,在生产的过程中,宽度自学习系数随着每一块带钢的轧制情况不断学习、修正,并保存在数据库中,并用于下一块同钢种、同宽度规格范围的带钢计算。之后再次生产Q355B时,为等宽轧制,目标值为1 500 mm×9.75 mm。此时生产使用的宽度自学习系数为上次减宽轧制Q355B最后一块带钢后的系数,这样就造成宽度超窄,需要经过多块带钢轧制,自学习系数才能达到适应当前生产状态值,由此产生多块宽度缺陷的二级品。

L2模型已经封装,对其进行优化的空间受限。通过对相关生产数据和宽度曲线多次的观察和分析,增加手动修改宽度自学习系数的画面,由操作人员根据现场生产情况手动微调该参数,缩短学习时间。

在投产初期,轧制的钢种牌号和规格有限,数据库中对宽度自学习系数的划分比较粗略。随着生产规模的扩大,为了满足新品种钢的开发和客户对不同宽度规格的需求,经过分析和数据准备,在轧线的年修期间对各钢种的宽度系数进行整理和详细细化。表1为Q355B细化后的数据,宽度间隔10 mm为一档,从而减少宽度自学习系数相互干扰,提高了宽度的控制精度,为轧制计划的编排提供了空间,扩展了不同宽度规格的生产能力,提高了成材率。

通过对轧制计划编排进行优化,尤其是同钢种、同规格进行等宽和减宽轧制相互转换轧制时,适当编排过度材的规格,避免规格转化跨度过大,给宽度自学习系数必要的调整时间,减少成品出现宽度方面的质量异议。

4 短行程控制的优化

4.1 短行程控制原理

短行程控制(SSC)是宽度控制的一项重要功能,是提高带钢成材率的一项先进技术。短行程原理如图3所示。SSC为了克服立辊轧变时出现的头尾失宽的现象,需要通过动态改变立辊辊缝,通过减少对轧件头尾部的压下量来对失宽量加以补偿。对轧件头部而言,立辊的短行程控制是在轧件进入立辊之前,先按照预设定的模型把立辊辊缝开口度加大,当轧件咬入立辊后随着轧入长度的增加,沿设定的短行程曲线逐步减小立辊的开口度到正常值。当轧到轧件的尾部时于此相反,立辊开口度由正常值逐步打开到短行程曲线的目标值。立辊短行程控制的效果是补偿头尾失宽,保证最终产品有较高的宽度精度。

图3 短行程控制原理图

短行程模型计算必须的参数如下:短行程长度、短行程深度及Shape系数。

头尾短行程曲线参数A0,S,K,L的说明如下:A0为短行程曲线在0位的值;L为短行程曲线长度;K分别为最大和最小导数的位置;S为短行程曲线在K点的值。

决定参数A0、S、K、L的影响因素有:板坯宽度宽度压下、板坯化学成分。

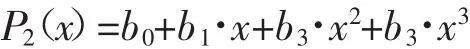

短行程曲线头尾部分分别对应两个连接的多项式。第一个多项式最大次数为2,第一个多项式最大次数为3。

多项式P1(x)用于0到K对应弧计算,P2(x)用于K到L对应弧计算。ai和bi是分别是0到K对应弧的系数和K到L对应弧的系数。

4.2 短行程的优化措施

在投产的初期,短行程的控制功能并未得到充分的发挥,以致生产的带钢头尾宽度超差严重,二级品较多。为了充分发挥短行程的控制功能,多次对常用钢种进行测试,结合短行程控制原理,分别对测试带钢的中间坯头部和尾部进行相应测量,确定短行程参数A0、S、K、L,通过数据分析和研究,得到适合某钢种和板坯规格的短行程参数,并存在数据库中。表2为SS400三个宽度区间上头尾A0、L K、S的值。

在L2的操作界面上增加短行程参数的调整界面,操作人员和相关技术人员可以对参数进行微调。取得效果后,逐步对其他钢种的短行程参数开展调试,逐渐减少因带钢头尾超差而产生的二级品。图4为SPHC(1 500 mm×4.75)短行程参数优化前后的对比曲线。

通过对短行程功能的优化,操作人员可以根据实际生产情况在线调整短行程参数来改善带钢头尾形状,降低缺陷卷的发生率,减少在精轧入口处的切头、切尾损失,提高成材率。

5 其他影响因素

天铁热轧采用两座不同厂家设计的加热炉,两座炉子的烧嘴位置、煤气流量等不相同,直接导致加热性能不同。加热炉生产时多为两座炉子交替出钢,所出板坯温度相差20℃左右,对宽度控制模型的稳定计算产生一定的影响,自学习系数波动较大,影响宽度控制的精度。

表2 数据库中的短行程参数

图4 短行程参数优化前后带钢宽度对比

影响宽度精度的因素还与轧制速度、机架间冷却、中间坯温度、卷取张力、机架间带钢张力等有关,各因素之间相互作用。因此要保证每个环节的正常运行,监控每个影响因素,并及时采取措施,减少带钢全长宽度的偏差,提高产品质量。

6 结语

在钢铁行业市场竞争激烈的今天,产品的质量是企业生存和发展的动力。通过对上述问题的分析和优化,使热轧带钢的宽度精度得到了显著提高。现场的生产工况是不断变化的,对于出现的新问题,还要不断探索、优化,提高带钢宽度控制的精度和成材率,实现降本增效。