采用铌钒复合微合金化技术生产HRB400螺纹钢

孙成翔,李 硕,王文辉

(唐山钢铁集团长材部,河北唐山063020)

0 引言

钒元素在合金化过程中通过析出强化而细化晶粒,能够提高钢材强度和韧性,减少裂纹。同时,由于钒元素与氮元素结合能力强,从而减少钢的时效应变,因此钒元素成为钢铁行业合金化中的理想合金元素。

近年来,由于钒元素的广泛应用,钒氮合金、钒铁合金需求量增加,价格暴涨,极不稳定,因此开发其他元素代替部分钒元素参与合金化成为钢铁企业提高经济效益的有效方式。

铌元素在元素周期表中与钒元素同属一族,两者具有相似的物理化学性质,且世界资源丰富,价格稳定。同时,铌元素能够通过沉淀强化[1]控制奥氏体晶粒尺寸,而在一定程度上细化奥氏体组织,改善钢的韧性和抗疲劳性能,从而成为替代钒元素的研究首选。

为了降低HRB400的冶炼成本,增加效益,河钢唐钢二钢轧厂决定开发铌钒微合金化工艺,以用于生产HRB400。

1 生产条件

河钢唐钢二钢轧厂生产HRB400条件如下:

1.1 工艺流程

65t BOF→165 mm×165 mm方坯连铸机→棒材轧制φ12-φ25 mmHRB400钢筋。

1.2 成分控制(见表1)

2 急需解决的问题

(1)由于C、N元素对Nb元素固溶起抑制作用,同时N元素对V元素析出强化起促进作用,C、N、V、Nb四种元素的成分控制,决定着HRB400的性能,因此需要构建一套稳定的成分模型。

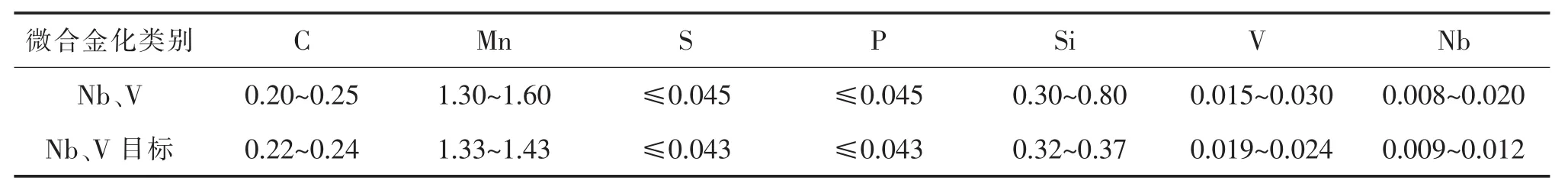

表1 微合金化成分表 /%

(2)铌元素在中高碳钢中溶解度低是限制铌元素在长材产品中应用的重要原因,也是本次研发急需解决的问题。

(3)铌元素在中、高碳钢的生产中,由于固溶铌的存在,容易导致轧制过程中钢筋微观组织中的贝氏体含量增加[2],无法满足螺纹钢新标准GB/T1499.2-2018要求,因此控制轧制条件,抑制贝氏体的产生是急需解决的问题。

3 设计方案

3.1 构建化学成分模型

针对C、N元素对V、Nb两种元素在合金化中不同的增抑效果,构建一个稳定的化学成分模型,以稳定产品性能。

Nb在钢筋中强化机制主要为细晶强化与沉淀强化。沉淀强化效果取决于Nb的溶入量。Nb在钢中的溶解度遵从欧文公式:

式中,T为绝对温度。

(1)C含量设计

由欧文公式可知,固定温度下,随着C元素的成分升高,Nb在钢中的固溶度积升高[3],因此,在保障钢种成分符合规定的前提下,要控制钢中C元素处于一个比较高的水平。因此设计C含量为0.22%~0.24%。

(2)N含量设计

利用该式计算,含0.22%C、100×10-6N的钢在1 100℃时溶入量为0.009%左右。表明在我厂加热能力条件下,Nb的溶解量较小,使之主要作用为固溶细晶强化。

通过专有氮氧混合吹炼工艺精确控制钢中N含量80×10-6~120×10-6,在保障V元素与N元素析出强化的基础上,限制N元素对Nb元素固溶强化的抑制作用。

(3)Nb成分设计

Nb的加入可以比V更有效地提高钢的屈服强度和抗拉强度,因此加入少量的Nb代替部分V,能够使钢筋达到预定的强度水平。

根据上述分析,根据每0.001%Nb替代0.0015%V原理,设计HRB400钢Nb含量为 0.008%~0.020%,结合目前φ12~φ25 mm成分控制情况,确定C、Mn、V、Nb 含量配比,构建棒材成分模型,见表 2。

表2 HRB400化学成分控制/%

3.2 解决Nb在钢中溶解度问题

Fe-Nb的熔点为1 580~1630℃,Nb在钢液的溶解过程为吸热反应,高温有利于Nb元素的溶解。Nb元素在钢中溶解速度较慢,30 mm粒度溶解时间约200 s,为保障Nb元素的溶解,出钢后温度高于1 580℃,炉后搅拌时间大于200 s。

Nb元素的脱氧合金化在出钢过程中进行,Nb元素与O元素的亲和力略高于Mn元素,预脱氧后吸收率稳定,经测算,Nb元素的平均吸收率为96%。

3.3 确认开轧温度

Nb钢的轧制需控制加热温度、道次变形量和终轧温度。确定加热温度的原则是能溶解一定量的Nb而不使奥氏体晶粒过于粗大,由欧文公式可知,适宜的均热温度在1 150~1 200℃。铸坯长度方向温差约40~60℃,因此开轧温度控制在1 020~1 080℃。

4 实验结果

4.1 成分及性能控制

批量生产前共进行3次前期铌铁与氮化钒铁微合金化试验,氮化钒铁参考加入量0.41 kg/t,Nb铁加入量0.16 kg/t,过程严格执行低合金工艺制度,试验数据见表3。

试验规格由φ12~φ25 mm,采用铌铁与氮化钒铁复合微合金化,浇铸过程顺利,铸坯成分全部命中控制目标,平均C含量0.23%,平均Mn含量1.37%,平均V含量0.022%,平均Nb含量0.011%,

表3 试验炉次数据

屈服强度分布范围为425~455 MPa,平均443 MPa,抗拉强度分布范围630~660 MPa,平均635 MPa,成分及性能稳定且能够满足国标要求。

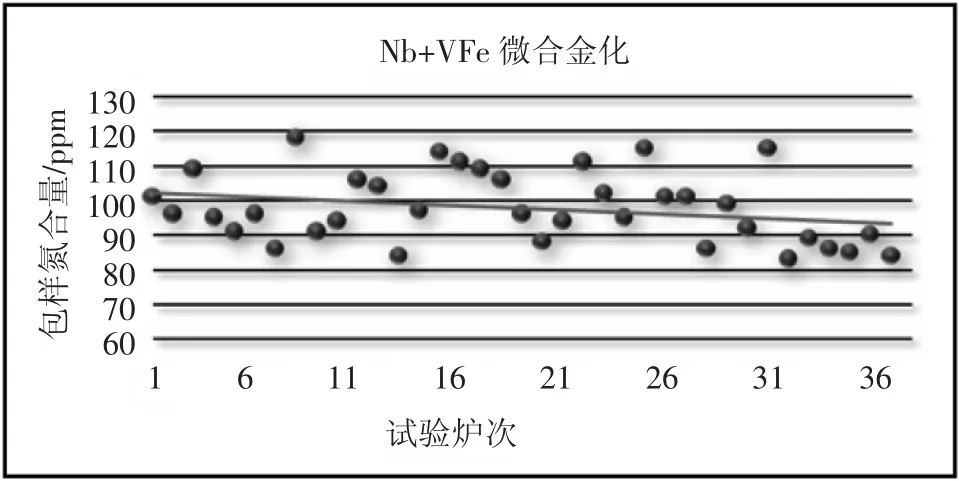

开展小批量氮气轻处理工艺试验,全部采用(Nb+VFe)替代(Nb+氮化钒铁)的微合金化工艺,由图1可以看出,包样含量分布范围80×10-6~118×10-6,平均 97×10-6,钢水基础氮含量提高 40×10-6~50×10-6,氮含量满足钒氮最优配比(3.64)。

图1 包样氮含量

4.2 轧制过程控制

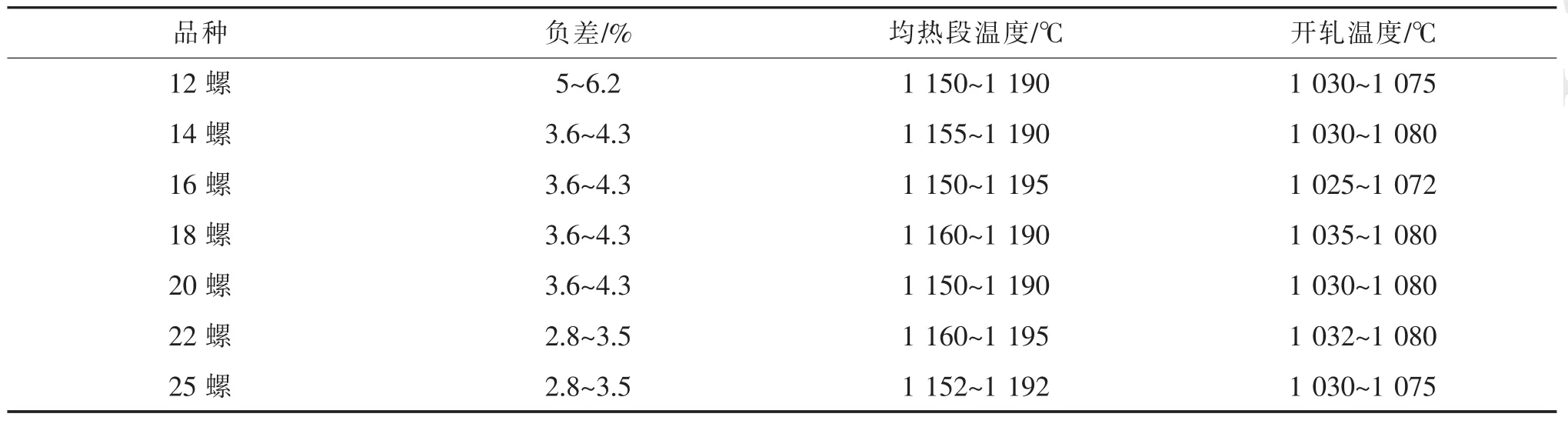

加热炉均热段温度1 150~1 195℃,开轧温度1 025~1 080℃,棒材负差率稳定控制在2.8%~6.2%,见表 4。

4.3 屈服平台检验

物理检验表明,φ12~φ25 mm铌钒微合金化钢筋屈服点明显,能够满足国家标准。图2为φ12、φ16、φ22、φ25 试样拉伸曲线图。

4.4 金相组织分析

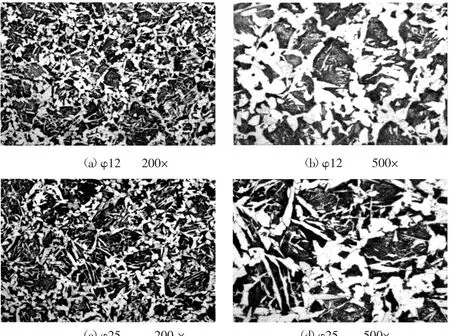

含铌钢φ12~φ25 mm试验期间,抽取代表规格φ12 mm、φ25 mm进行金属显微组织检验,试验温度25℃,湿度40%RH,检测报告显示显微组织全部由铁素体与珠光体组成,未发现贝氏体组织,见图3。

开展小批量氮气轻处理工艺试验,全部采用(Nb+VFe)替代(Nb+氮化钒铁)的微合金化工艺,由图4可以看出,包样含量分布范围80×10-6~118×10-6,平均 97×10-6,钢水基础氮含量提高 40×10-6~50×10-6,氮含量满足钒氮最优配比(3.64)。

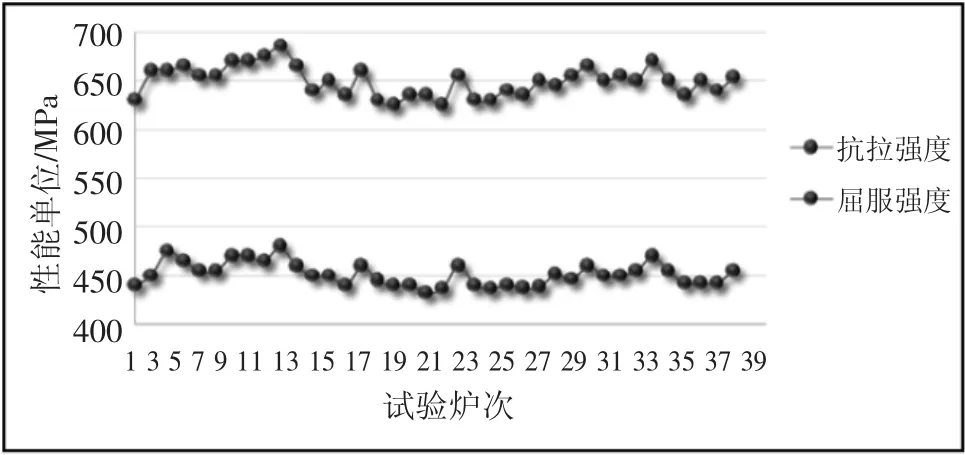

4.5 棒材性能及屈服平台

由图5可得出,棒材屈服强度分布范围432~480 MPa,平均452 MPa,抗拉强度分布范围625~680 MPa,平均650 MPa,物理性能稳定,符合新标准要求。

表4 不同规格温度及负差控制

图2 V、Nb复合拉伸曲线

图3 微观金相分析图

图4 包样氮含量

5 结论

当控轧工艺的Nb的固溶量为0.009%,能够确保充分固溶,同时反推出V的加入量,成功构建出铌钒复合微合金化成分模型。控制钢水氮含量稳定在 80×10-6~115×10-6,使用铌铁替代部分钒铁,进行铌钒微合金化,降低棒材成本56元/t。

图5 棒材物理性能