低温氢气混合器技术研究

孙 德,李培昌,冯 飞,王建宇

(1. 北京航天试验技术研究所,北京,100074;2. 北京市航天试验技术与装备工程技术研究中心,北京,100074)

0 引 言

流体混合器按混合的物理过程可分为动态混合器、引射混合器和静态混合器3种。静态混合器是在管道内部加入促进混合的元件如叶片等的一种高效混合设备,具有结构简单、工作可靠、应用范围广的特点[1]。国外从20世纪30年代开始对各种静态混合器进行研究[2~6]。

静态氢气混合器是一种在航天领域有重要应用的混合器,Blumenthal采用CFD技术分析了航天飞机主发动机的氢混合器,通过控制变量法得到最佳设计[7];Richter等基于Matlab软件对斯坦尼斯航天中心试验台的氢气混合器进行了仿真和试验研究,得到混合器的数学模型并进行了验证[8];佘喜春等设计了一种应用于石油化工行业的氢气混合器,用于氢气与原料、催化剂等均匀混合[9];孙万明等发明了一种用于航天试验领域的层板式高压低温气氢混合器,但由于内部结构复杂,其在大流量混合状态下的流阻较大[10]。

本文基于CFD平台,设计了一种用于航天试验领域的静态低温氢气混合器,并对其混合情况进行了数值模拟及试验验证,结果表明混合器结构设计达到预期效果,液氢与气氢得到充分掺混,混合器流阻小于0.1 MPa,该混合器圆满解决了某类火箭发动机试验中对大流量低温氢气的需求。

1 混合器设计

本文研究的目的是设计出一种混合效果好、压降损失低的混合器,以解决某型号试验中大流量低温氢气的制取问题。本次设计采用静态螺旋式混合器,其结构和外形如图1所示。由图1可知,混合器有一个液氢入口、一个常温气氢入口、一个低温气氢出口和一个清洗排放口。混合器的混合组件由液氢入口的起旋器和混合器内的引流混合单元组成。

图1 混合器结构示意Fig.1 Structure of the Mixer

流体在入口处被起旋器分割成两股,起旋器后为微扩张的带孔锥筒,起旋后的两股液氢通过锥筒减速扩散;气氢从侧壁入口进入混合器腔体,在正对入口的锥筒的下游设置了挡板以达到均匀流动的目的,同时气氢通过锥筒上的孔进入锥筒与液氢初步掺混。随后流体进入混合器内的混合单元,该单元对流体的混合作用主要为对流体进行轴向的分流及径向的混合。

混合器内置3个混合单元,流体经过混合单元时被强制旋流并均匀分成两股旋转方向相反的流体。如果流体流经n个混合单元,叶片切割流体n次,使得流体被切割的层数増加至 S=2n,因此流体流经的混合单元数越多,其混合效果越好。

2 流场及温度数值模拟

本文利用Fluent对混合器内的混合过程进行了数值模拟,将模型划分为四面体结构网格,对流项差分格式采用二阶迎风格式。进口边界采用质量流量进口,出口边界采用压力出口,管外壁以及管内静态混合单元部分设置为无滑移壁面。湍流模型采用标准的k-ε模型,分离求解器求解,耦合压力场采用Simple算法。计算参数如表1所示。

表1 计算参数Tab.1 Calculation Parameter

数值模拟结果如图2~7所示,取3个截面进行数据分析,分别为中心截面和轴向截面,具体位置如表2所示。

表2 分析剖面坐标及位置Tab.2 Coordinates and Location of the Section

混合器内速度矢量云图如图2所示。由图2可知,液氢在起旋器后分成两股并顺时针旋转,同时气氢密度小、流速快,在进入混合器绕流液氢扩张锥筒的同时从小孔流入锥筒并与液氢发生掺混。经过下游的混合单元时,混合氢被不断强制旋转和分割,同时由于混合单元后漩涡的存在,促进了不同温度氢的混合。

图2 混合器内三维速度矢量云图Fig.2 Velocity Vector Diagram in Mixer

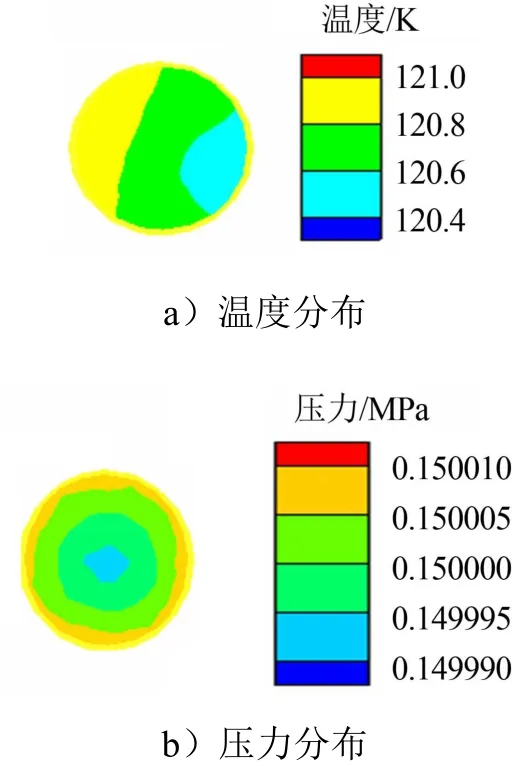

中心截面温度及压力分布如图3所示。由图3可知,气氢及液氢在经过液氢扩张段的初步掺混后,混气温度范围约为100~180 K;再经过三级混合单元充分掺混及热交换后,温度分布基本均匀,约120~121 K,出入口流阻约为0.02 MPa。

图3 中心截面温度场及压力场分布云图Fig.3 Distribution of Temperature Field and Pressure Field Central Section

2个轴向截面温度压力分布如图4、图5所示。由图4、图5可知,随着轴向距离逐步增加,截面的温度、压力分布逐渐趋于均匀,在出口前10 mm截面温度已达到120 K,截面内温差小于1 K;压力为15 MPa,截面内压差小于0.01 MPa

图4 气氢进口截面温度压力分布云图(Z=230mm)Fig.4 Distribution of Temperature and Pressure Cross-section of the Gas Hydrogen Inlet(Z=230mm)

图5 气氢出口截面温度压力分布云图(Z=1350mm)Fig.5 Distribution of Temperature and Pressure Cross-section of the Gas Hydrogen Outlet(Z=1350mm)

数值计算结果表明,混合器出口截面上的温差不大于±1.5 K,流阻损失小于0.1 MPa,表明混合器内部流体经过不断地分流、撞击、旋转、合流等过程,已经充分掺混,达到了预期的设计目的。

3 试验验证

根据数值模拟结果,对混合器进行了结构设计,并进行了多种工况的试验验证。

试验工况1的设计混合温度为70 K,低温氢流量为1.828 kg/s,出口压力为10.5 MPa;

试验工况2的设计混合温度为95 K,低温氢流量为1.72 kg/s,出口压力为11.1 MPa;

试验工况3的设计混合温度为100 K,低温氢流量为1.046 kg/s,出口压力为6.4 MPa。

混合器出入口的压差小于0.1 MPa,可认为其混合过程为定压过程。混合器单位时间内流入质量与流出质量相同,可认为混合器内流体总质量保持不变,混合器内部为闭口系统,根据闭口系统能量方程及定压过程系统功的变化可以得到:

由焓的定义:

联合导出定压过程中:

式中 Qp为系统与外界的热量交换;U为系统内能;P为系统压力;V为系统体积;H为系统焓值,即闭口系统定压过程中与外界的热量交换为系统焓的变化。

本系统中混合器外有聚氨酯发泡绝热,混合时间又极短,可认为混合过程为绝热过程,因此与外界的热量交换为零,即混合过程系统的焓变为零,据此可以计算得出混合后低温氢气的温度。根据试验工况的设计参数,可以得到每种工况下混合器的工作参数,结果如表3所示。

表3 混合器工作参数Tab.3 Working Parameters of the Mixer

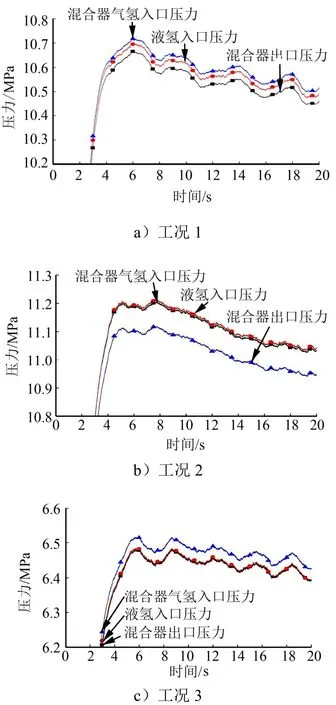

按照表2中的计算结果设置了混合器入口液氢与气氢的各项参数,进行了试验验证,得到3种工况下的混合器压力曲线,如图6所示。

图6 混合器入口与出口压力特性曲线Fig.6 Inlet and Outlet Pressure Curve of the Mixer

从图6中可以看出,在3种不同工况下,混合器入口与出口压差均小于 0.1 MPa,达到预期的设计目标。

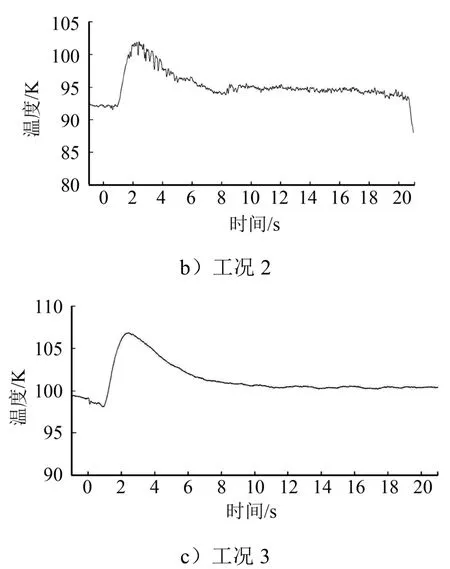

混合器出口温度特性如图7所示。

图7 混合器出口温度特性曲线Fig.7 Temperature Curve of the Mixer Outlet

续图7

从图7可以看出,混合器出口温度在试验开始7 s后逐渐平衡,维持在稳定范围内,波动较小,表明混合器内流体混合状态稳定。工况1出口温度约为71 K,工况 2出口温度约为 94.5 K,工况 3出口温度约为100.5 K。试验测量的混合温度与设计温度基本一致,最大误差为1.4%,表明混合器内的流体混合均匀,达到了预期的效果。不同工况的温度及误差如表4所示。

表4 不同工况温度及误差Tab.4 Temperature of Different Working Conditions and the Errors

4 结 论

本文基于CFD平台,对设计的低温氢气混合器内的流体混合情况进行了数值模拟,得到混合器内的流场及温度分布。模拟结果表明,混合器结构设计达到预期效果,液氢与气氢得到充分掺混,混合器压力损失小于0.1 MPa。经过不同工况的试验验证,得到了混合器的进出口压力曲线及出口的温度曲线,与数值计算进行了比对,结果表明混合器掺混效果良好,气氢与液氢达到充分混合,达到预期设计效果,可以满足试验中大流量低温气氢制取的需求。