“连续油管+液氮气举”组合复产工艺的应用及评价

杨易骏,王锦昌,周瑞立,房晓军,吴伟然,徐卫峰,刘 浩,林新宇,刘玉祥

(1.中国石化华北油气分公司石油工程技术研究院,河南郑州 450006;2.中国石化华北油气分公司采气一厂,陕西榆林 719000)

大牛地气田位于鄂尔多斯盆地东北部,属于典型的“低压、低产、低孔、低渗、低丰度”致密砂岩气藏,必须对其进行储层改造方能获得工业产能。开发初期,对于压后自喷的气井,采用原Φ89 mm、Φ114 mm预置管柱进行生产;压后无法自喷的气井,更换小管柱进行抽汲助排生产[1]。

在生产过程中,大牛地气田单井普遍产水,随着生产时间的延长,气井压力、产量不断降低,自主携液能力逐渐变差,井筒极易积液,严重时即导致水淹停产。针对井筒严重积液导致水淹井的油套连通气井,大牛地气田已初步形成邻井高压气举、液氮气举、制氮气举、多井联合气举、井口排液气举、套管充压气举、邻井借气气举等七种气举复产方法,并取得一定成效[2]。其中,2018年共实施复产作业586井次,治理井数123口,恢复产气量 1.09×108m3。

对于井筒轻微积液的油套不连通气井,连续油管以成本较低、作业工序简单、施工周期短、不伤害储层、排水效果明显等优势,在大牛地气田得到良好应用[3]。其中2018年开展连续油管作业50井次,单井日增产气量0.26×104m3,日增产水量7.5 m3,年累计增产1.302×108m3。但对于井筒严重积液导致水淹的油套不连通气井,常规气举复产工艺无法有效建立井筒气液连续循环通道,不能满足气举复产基本要求。基于“连续油管”排水采气原理与“液氮气举”复产工艺原理及这两种工艺各自的优缺点,将两种工艺结合为一种复合工艺,研究了“连续油管+液氮气举”的组合复产工艺原理、优点及适用条件,并通过现场试验证明,该工艺能够使严重水淹且油套不连通气井有效释放产能,完善了大牛地气田水淹井复产工艺技术体系。

1 “连续油管+液氮气举”组合复产工艺原理及优点

1.1 工艺原理

该工艺是利用连续油管车将装有单流阀的连续油管下入油套不连通水淹井的生产管柱中,然后使液氮泵车与连续油管车相连、并用液氮泵车通过连续油管向水淹井井底泵注高压液氮,依靠液氮在井筒内体积膨胀,将井筒内及近井地带的积液从油套环空中排出,从而达到恢复水淹井生产的目的。

1.2 工艺优点

相对其他常规气举复产工艺,该工艺结合了连续油管和液氮气举复产工艺,有以下几个方面优点[4]:

(1)不受井型限制,可使用于油套连通及不连通的直井或水平井,尤其对油套不连通的气井复产排液有好的效果;(2)连续油管下入生产管柱中,减小有效流通面积,提高流动速度,进而减少气、液间的滑脱损失,增强气井的排液能力;(3)具有施工快捷、注气点(可边下放连续油管边注液氮排液)及注气速度灵活可控,排液速度快、作业周期短而效率高;(4)积液掏空深度大,可达3 500 m以上,尤其对深井排液有明显的优势;(5)对地层伤害小,施工安全程度高。

2 “连续油管+液氮气举”组合复产工艺设计

2.1 选井原则

通过理论研究与现场试验攻关,总结大牛地气田“连续油管+液氮气举”组合复产工艺实施选井应遵循以下原则:(1)地质资料显示较好,有一定剩余储量、复产潜力较大;(2)油套不连通;(3)井场道路无工农关系;(4)地面工艺流程完好,有利于站内快速放空排液;(5)常规气举工艺无法成功复产的严重积液水淹气井。

2.2 工艺流程

该工艺使用的气源是由移动式液氮泵车储存的高压液氮,注气压力一般在10.0 MPa~25.0 MPa,工艺简单、操作方便灵活、排液速度快、施工安全快捷。其中,高压液氮通过连续油管车的流程是:油管旋塞阀→滚筒→注入头→防喷盒→防喷器→变径法兰→单流阀→井内,该工艺流程示意图(见图1)。

2.3 阶段划分

根据现场该复产工艺流程,考虑施工进度及压力变化规律,其施工步骤分为以下四个阶段:

(1)连续油管设备安装阶段。关闭采气树1、4号阀,泄压后在采气树7号阀上依次吊装变径法兰、防喷器、防喷盒、注入头、滚筒等连续油管设备;

(2)管线连接及试压阶段。连续油管设备安装完毕后,用旋塞阀连接液氮泵车管线,进行连续油管设备试压(井口、油管及防喷系统试压均不低于30 MPa);

(3)连续油管下放及气举阶段。试压合格后,将连续油管下至油管静液面以下100 m~200 m,按照施工井压力、排量要求,通过液氮泵车注入液氮、环空排出液体并进行站内放空排液,随时观察、记录返出液体的体积,直至无液体排出。以500米/次不断加深连续油管,继续注液氮或边下边注液氮,增加掏空深度,直至站内连续排出液体且排量稳定后有天然气产出为止;

(4)稳定生产阶段。积液排出后,压力流量稳定。稳定阶段生产30 min后,气井无异常,可上提连续油管、拆除连续油管及注液氮设备,恢复生产流程并做好气井稳产。

3 “连续油管+液氮气举”组合复产试验效果评价

3.1 选井情况

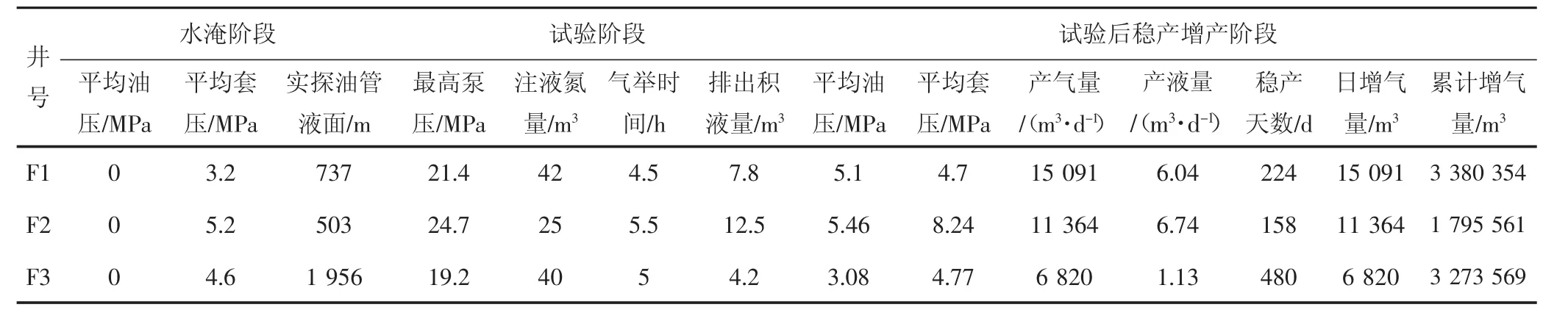

根据选井要求,选取3口油套不连通水淹井F1、F2、F3开展现场试验,所选气井均受井筒内积液的影响,其产气量均达不到造斜段临界携液/泡流量,最终发生水淹停产。3口水淹井基本情况(见表1)。

图1 “连续油管+液氮气举”组合复产工艺流程示意图

表1 3口油套不连通水淹井基本情况表

3.2 效果评价

对表1中选取的3口油套不连通水淹井开展了“连续油管+液氮气举”组合复产试验,试验前后各井压力、产量变化(见图2~图4)。

图2 F1井“连续油管+液氮气举”组合复产试验前后采气曲线图

图3 F2井“连续油管+液氮气举”组合复产试验前后采气曲线图

图4 F3井“连续油管+液氮气举”组合复产试验前后采气曲线图

表2 3口油套不连通水淹井“连续油管+液氮气举”组合复产试验期间及稳产增产阶段数据表

由图2~图4可知:F1井2017年1月1日投产后,由于采气管线长期堵塞无法生产而导致水淹关井,油套不连通、常规气举工艺无法实施。2018年5月18日,对该井进行“连续油管+液氮气举”组合复产作业,下放2"连续油管至1 000 m,边下放边气举,排量110 L/min~160 L/min,液氮泵车注液氮42 m3,泵压8.6 MPa~21.4 MPa,经过4.5 h的排液后,共举出积液7.8 m3、气井成功复产。截止2018年底,该井复产后日增产气量 15 091 m3、累计增产量 338.035 4×104m3,复产后稳产增产效果良好。2017-2018年试验区实施井数3口,共注液氮107 m3,气举15 h,累计排出积液24.5 m3。实施有效井3口,试验期间及复产后稳产增产阶段均取得了良好效果(见表2)。

4 “连续油管+液氮气举”组合复产试验经济评价

4.1 成本计算

由“连续油管+液氮气举”组合复产过程可知,其成本费主要包括液氮泵车油料费用、连续油管车作业费用及液氮费用,通过计算可得:F1、F2及F3井的复产成本费分别为20、14、18万元,合计为52万元。

4.2 经济评价

3口油套不连通水淹井开展“连续油管+液氮气举”组合复产试验后均成功复产、成功率100%,日增产气量33 275 m3、累计增产气量844.948 4×104m3,天然气价按照1.16元/立方米计算,日创效3.86万元、累计创效980.140 1万元,作业成本为52万元,投入产出比为1:19,具有良好的经济效益。

5 结论

(1)验证了“连续油管+液氮气举”组合复产工艺在大牛地气田是可行的,在3口油套不连通且积液严重水淹井中进行了应用,取得了良好的效果和经济效益,解决了常规方法难以实现的快速、高效复产排液问题。

(2)3口油套不连通且积液严重水淹井采用“连续油管+液氮气举”组合复产工艺一次性成功复产,共举出积液24.5 m3,复产后稳产时间均大于150 d,复产稳产增产效果好。

(3)3口油套不连通且积液严重水淹井复产成本为52万元,复产后日增产气量33 275 m3、累计增产气量844.948 4×104m3,日创效3.86万元、累计创效980.140 1万元,投入产出比为1:19,经济效益显著、值得推广应用。