飞机加油车平台管道劈叉结构及其控制系统设计

管大胜

(上海承飞航空特种设备有限公司,上海 201613)

目前中国民航机场处于快速发展阶段,降落各大机场机型种类越来越多,日加油量逐步提高,在干线机场,管线加油车成为飞机加油的主力军,在某些繁忙的机场,加油员日均加油航班量达到15个左右,目前机场主要产品是我公司生产的低高度管线车,由于其整车高度不超过2m的特点,可以在波音737机型下实现翼下加油,方便快捷,减轻加油员的工作量,管线加油车的平台加油管有两根胶管,但是在某些机型的机翼下进行燃油加注时,仅需要使用一根胶管进行加油,而另一个管道只能悬在半空中,使用起来非常不便利,也存在一定的安全隐患。本文正是对管线加油车平台加油管进行结构以及控制系统设计,保证加油平台管既能满足双管加油需要,也能满足单管加油需要,同时在使用单管加油作业时,降低了安全风险,同时提高生产效率。

1 平台加油管道结构组成

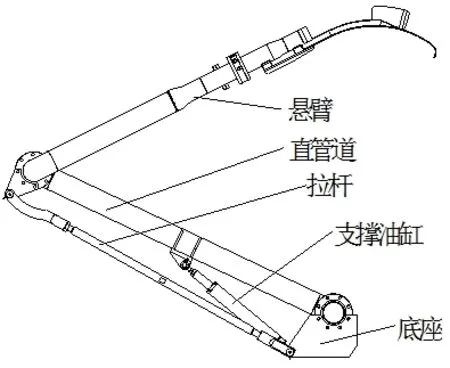

图1 平台加油双管结构图

图2 悬臂升起状态图

平台加油管主要是由底座、支撑油缸、拉杆、直管道、旋转头、悬臂等组成,如图1所示,悬臂和直管道通过旋转头连接,这样悬臂可以相对直管道做180度旋转,支撑油缸的钢筒底部通过销轴与底座连接,活塞杆顶端与直管道也是通过销轴连接,拉杆一端与底座连接,另一端与悬臂管道上的法兰连接,当支撑油缸活塞杆向外撑起时,会带动直管道抬升,直管道抬升的同时会带动拉杆绕着销轴转动抬升,最终带动悬臂的升起,如图2所述,悬臂升起状态图,悬臂上设置的两个管道是连接加油胶管,最终加油胶管与飞机油箱连接实现燃油输送,在加油作业过程中,首先将平台与加油管同时升起,到达飞机油箱位置,再将加油管道上的加油接头与飞机对接,对接完成后需要将平台降落下来,而平台加油管则必须支撑在空中,针对不同的机型会选择单管加油和双管加油,当需要同时使用两个胶管加油,则将两根胶管同时对接到飞机上,若是仅需要一个胶管加油,另一个胶管则悬在空中。

2 平台加油管道劈叉管道结构组成

图3 悬臂劈叉状态图

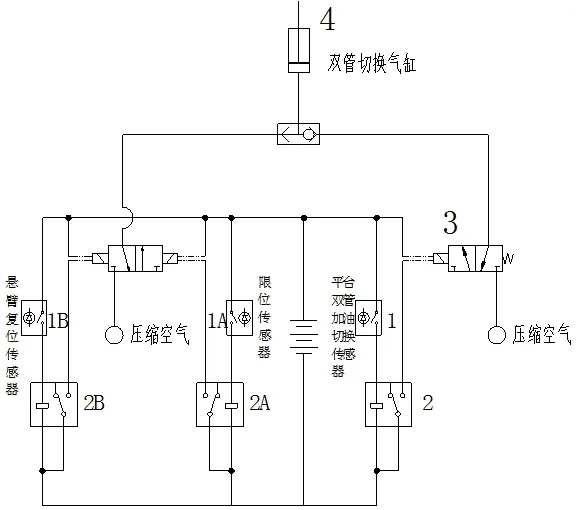

图4 控制系统原理图

由于使用单管加油时,一根管道必须悬在空中,这样给加油作业增加工作量,同时也给生产带来一定的安全风险,因此针对平台加油管存在的缺陷进行结构设计优化,初步方案将悬臂上的双管独立开,实现A管和B管独立运动,具体结构如图3所示,A管的侧边管道上设置三通管道,三通管道与旋转头连接,旋转头和B管连接,这样B管相对A管可以做180度全方位旋转,同时在A管和B管上设置了同步装置,同步装置主要由气缸、顶头、固定气缸的底座以及限位座组成,气缸底座固定设置在A管上,限位座固定设置在B管上,气缸固定设置在气缸底座内,当接收到用双管加油的信号时,气缸活塞带动顶头出来,这样顶头会进到限位座内,此时就会将A管和B管锁住,实现同步运动,当接受到使用单管加油信号,气缸活塞杆收回顶头,将A管和B管独立开,当使用A管为飞机提供燃油加注,B管会随平台一起降落,避免出现悬在空中的现象。

3 平台加油管道劈叉管道控制系统

改进后的平台劈叉管道既可以独立运动也可以同步运动,在正常的作业中,加油员并不能准确地将这两种工作状态控制好,因此就需要对结构部分进行自动化控制系统设计,首先需要了解其加油作业时的两种工作状态,第一种工作状态是双管加油,进行双管加油时,需要将加油管道上的两个加油接头同时从安放筒内取出,与飞机油箱连接,此时气缸需要顶出,第二种工作状态是单管加油,气缸需要收回,将A管和B管独立运动,控制系统如图4所示。控制系统主要由电气和气动控制系统组成,包括设置在加油接头B上的传感器1、继电器2、两位三通电磁换向阀3以及气缸4;在加油作业前,加油接头B处于复位状态,传感器1处于断路状态,同时电磁换向阀与电磁线圈未通电,进气口和出气口断开,气缸活塞杆处于复位状态,这样A和B独立,当采集到加油接头B被拔出来的时候,传感器1采集到加油接头B离位信号,此时电路导通,继电器3工作,将两位三通电磁换向阀线圈导通从而驱动换向阀换位,这样气缸在压缩空气作用下就会顶出来,从而实现A管和B管同步升降。若是B管上的加油接头未离位,则默认车辆在使用单管加油,A和B管则独立运动,使用A管进行加油作业,B管则随平台上下运动。

4 基于平台加油管道劈叉管道控制设计升级

在样车进行测试过程中,操作人员发现由于平台最大升起高度较高,当达到一定高度后,接上飞机加油接头后,单独使用A管进行加油,而B管随平台一起往下落,则会出现B管悬臂与平台围栏碰擦现象,通过反复测量,当平台升起高度达到3.6m后,则会出现这种现象,这样就给安全生产带来隐患,因此需要对平台劈叉管道控制系统进行升级改造。通过反复计算分析,主要是因为使用单管加油时,B管需要随平台上下移动,其是以旋转头为圆心,以B管臂长为半径做圆周运动,当悬臂升起的高度越高时,旋转头与平台围栏的垂直距离越短,最终出现平台升起高度达到3.6m之后,B管的悬臂与平台围栏碰擦现象。针对样车管道存在碰擦围栏现象,制订了多种方案,最终方案是在在平台门架上增设了传感器2,当平台升起高度到达3.6m时,传感器2发出动作信号,驱动气缸活塞杆顶出,同时在悬臂复位支架上设置了传感器3,当悬臂复位后,传感器3发出动作信号,驱动气缸活塞杆收回,改进后的控制原理图如图5所示。

改进后的控制原理在气缸的进气口管路上并联了一个双稳态两位三通电磁换向阀5,通过梭阀实现两组控制气路来驱动气缸活塞杆顶出,一组是利用高度传感器控制气缸顶出,另外一组是利用双管加油信号控制气缸顶出,增加的双稳态两位三通换向阀具有记忆功能,其受到两组传感器信号控制,当升降平台升起高度达到3.6m时候,传感器1A导通,此时驱动继电器2A开关换位,双稳态两位三通电磁换向阀5线圈5A通电,将换向阀5的阀杆换位,这样换向阀5的进气口和出气口导通,压缩空气就可以进入气缸内,驱动活塞杆顶出,此时A管和B管即可同步,不会出现A管胶管挤压平台围栏的现象,同时必须要求加油员使用双管进行加油,这样也避免了一根胶管悬空的现象。完成平台加油作业后,加油员将悬臂降落到支架上,此时接受传感器1B导通,驱动继电器2B开关换位,双稳态两位三通电磁换向阀5线圈5B通电,将换向阀5的阀杆换位,进气口和出气口断开,此时,气缸在弹簧的作用力下复位,将A管和B管独立开,为下一次作业做好准备。

图5 升级的控制系统原理图

5 结语

平台加油管道通过对其结构的劈叉设计,控制系统升级等技术手段,解决了低高度管线加油车在使用过程中出现的不便以及安全隐患,尤其适合在低高度管线加油车上的推广,其结构简单、智能化程度高,一定可以取得广大客户的认可,不仅提高了燃油加注的生产效率,而且也降低了劳动强度。