东方某气田浅部软泥岩地层抑制泥球生成技术

杨玉豪,张万栋,王成龙,韩成,吴江,张超

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

东方某气田Z平台(下称Z平台)非储层段主要经过乐东组、莺歌海组一段、莺歌海组二段上部大套质纯而软的泥岩地层,该地层蒙脱石含量高,泥岩极易造浆,在表层快速钻进中钻屑易聚结成泥球[1-2]。针对大套软泥岩段钻进中易起泥球的问题,大量学者开展过专项研究,主要从不同角度提高钻井液体系的抑制包被性,并研发了多种抑制剂[3-8],防止在大套泥岩层段发生水化膨胀而造成井壁坍塌失稳。而在东方区域前期钻井过程中,表层钻进采用具有包被抑制性的PLUS/KCl或PEM聚合物钻井液体系,泥球问题突出,出现憋扭矩、憋泵压、起下钻困难、套管无法下至设计深度等复杂情况,增加了区域勘探开发成本。经过在该区域长期钻井实践探索,突破以往的区域钻井液使用思路,将表层钻井液“化繁为简”,在水平着陆前的整个非储层段均采用分散型钻井液体系,并配套相应的工艺,解决了该区域浅层起泥球、时效低的问题,有效释放了机械钻速,降低了钻井成本,为类似区域表层快速钻进提供了新的更低成本的技术方案。

1 钻井难点分析

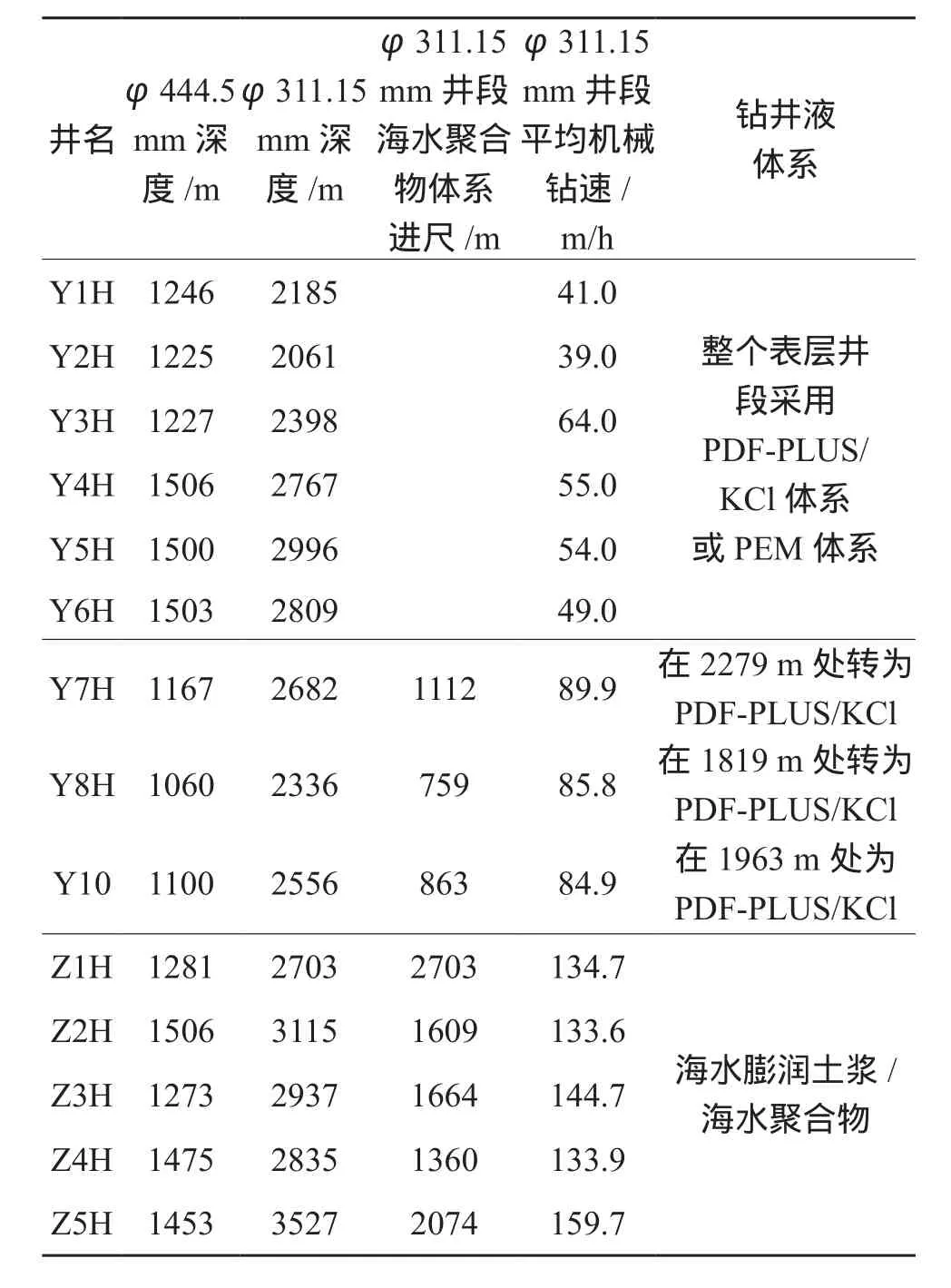

Z平台地质分层自上而下为乐东组、莺歌海组一段、莺歌海组二段,主要开发垂深1300 m左右莺歌海组二段浅部气层。Z平台5口井的井身结构基本数据见表1。

表1 Z平台各井基本数据

1.1 表层井斜大且裸眼段长

Z平台水垂比均超过2.0,最高为2.73,属于大位移水平井。一开φ444.5 mm井段为表层大井眼增斜井段,最深为1506 m,中途完钻井斜在72°~77°,高井斜使得岩屑在自重作用下下沉,极易形成岩屑床。同时,一开φ444.5 mm井段使用马达滑动造斜和旋转钻进,为保证高的造斜率而使滑动井段较长,通常会使用较小的排量,岩屑环空上返速度降低,难以及时返出。二开φ311.15 mm井段为长裸眼稳斜段和二次增斜扭方位段,至着陆段通常井斜达85°,扭方位最高45°,其中Z5H井裸眼段最长达2074 m。一开φ444.5 mm井段和二开φ311.15 mm井段为整个项目提速的关键井段。表层大套泥岩快速钻进中,面临着高井斜长裸眼段携岩困难、摩阻扭矩大等难题。

1.2 区域前期泥岩极易造浆、钻屑易聚集成泥球

Z平台表层φ444.5 mm和φ311.15 mm井段乐东组、莺歌海组一段、莺歌海组二段上部泥岩地层,成岩性虽由上到下有所好转,但钻进过程中,泥岩极易水化分散,造成钻井液黏度和膨润土含量陡增。前期开发中多口井出现泥球,φ311.15 mm井段尤为严重。最初采用PLUS/KCl体系,钻进期间井口返出泥团堵塞高架槽,体系润滑性差,滑动钻进困难。更换为性能较优的PEM体系,润滑性、机械钻速有所提高,但携岩能力仍然欠佳,井眼清洁效果差,导致系列复杂情况发生(见表2)。同时,由于泥球问题,现场被迫主动控制钻进速度[1-2]。

表2 东方某气田Z平台区域前期井浅部地层复杂情况

2 非储层软泥岩段抑制泥球生成技术

2.1 泥球生成原因分析

关于起泥球原因,相关研究[9-10]认为有以下方面:①钻屑黏土矿物组成和表面性质;②钻屑黏土发生水化;③井眼净化能力较差;④钻屑颗粒级配差;⑤钻井液黏度和切力较高;⑥导致钻屑颗粒相互吸引的电化学环境存在。同时,也认为单纯加入KCl提高钻井液抑制性的方式,在浅层机械钻速较快,井段中难以有效抑制泥球生成,甚至KCl加量过多会造成井壁硬化,加剧软泥岩井眼的缩径。

表3为该区域邻井浅部地层黏土矿物含量及组分数据。由表3可知,莺歌海组二段上部以上地层大套泥岩伊/蒙间层含量高,平均为48%~60%,且混层比为45%~50%,钻屑吸附结合水能力强,钻屑之间易相互碰撞、黏结成球。

表3 区域邻井浅部地层黏土矿物含量及组分数据

对于泥球的治理,在该区域开展过大量的钻井实践,通过梳理该区域浅部地层邻井资料得出,表层泥岩段使用钻井液的包被抑制性越强,泥球问题越突出。从工程角度而言,对此现象分析如下:①前期井采用强包被抑制性的PDF-PLUS/KCl钻井液体系,理论上虽能抑制泥岩水化,但钻头切削出的岩屑相对成型,泥球生成与钻屑大小有关,即切削出的钻屑直径越大,泥球更易生成;②当存在较大直径与小颗粒钻屑时,根据颗粒级配原理,形成的泥球直径更大且结实[11-12];③钻屑在上返过程中,尤其在大斜度井段变径处,由于环空返速降低而产生堆积,造成环空间隙变窄。高速旋转的钻杆不断拍打上返岩屑,在定向钻进过程中由于井眼清洁能力不佳,会进一步加剧钻屑在局部环空变径处的堆积,并由于钻杆旋转拍打作用对软的泥球形成压实。

2.2 泥球防治技术思路

基于泥球形成与钻屑颗粒级配情况等分析,Z平台作业中φ444.5 mm和φ311.15 mm整个井段采用全分散钻井液体系钻进,不加入包被抑制剂,将泥岩钻屑充分水化打散,配合高排量等携带被打散的钻屑。同时,通过放浆和补充海水及膨润土浆的方式来置换井内钻井液,保持钻井液的清洁,给岩屑足够的分散空间。表层井段钻井液技术以及典型性能(见表4)如下。

海水膨润土浆 (10%~12%)膨润土+(0.15%~0.25%)烧碱+(0.1%~0.2%)纯碱。

海水聚合物钻井液 (2%~4%)膨润土+(0.15%~0.25%)烧 碱 +(0.1%~0.2%) 纯 碱 +(0.1%~0.5%)降滤失剂PF-PAC+(0.1%~0.5%)降滤失剂PF-FLO

表4 表层井段设计的钻井液性能

2.3 全分散钻井液体系应用可行性分析

该区域浅层非储层段为常压地层,在φ444.5 mm和φ311.15 mm井段分别采用海水膨润土浆、海水聚合物体系不存在井控问题。结合前期井存在的问题,主要从井壁稳定以及泥球生成实验方面,来论证分析该区域采用分散钻井液体系应对大套泥岩地层起泥球的可行性。

1)井壁稳定性分析。考虑到全分散体系钻进过程中对表层软泥岩浸泡,可能造成井壁失稳垮塌的问题。在钻井前研究了该区域不同井斜方位钻进时地层的坍塌压力和破裂压力(见图1)。Z平台5口井表层钻进过程中最大井斜约86°,通过分析不同井斜方位的坍塌与破裂压力变化情况,可知表层坍塌压力为1.0~1.12 g/cm3、破裂压力为1.4~1.9 g/cm3,Z平台5口井坍塌风险低。

此外,在φ444.5 mm和φ311.15 mm井段中途完钻后均会对钻井液体系进行转化,降低钻井液滤失量、增强抑制性。同时,根据实际钻进情况,适当提高钻井液密度,从化学方面和岩石力学方面来共同维持井壁稳定。

图1 浅部地层坍塌压力(左)、破裂压力(右)变化图

2)泥球生成评价模拟实验分析。利用翻转老化罐实验评价泥球生成难易程度[10]。选取邻井乐东组800 m和莺歌海组一段1198 m处的地层岩屑,将岩屑和海水聚合物钻井液一起倒入老化罐中,通过岩样在老化罐中上下翻滚来模拟钻进过程中钻屑的碰撞。岩屑热滚前过80目筛子,岩屑浓度为10%,热滚5 h后,岩屑过80目筛子。热滚实验温度为85 ℃,热滚时间根据钻进的迟到时间来设定。由于实验用滚子炉转速为20 r/min,实际钻井时钻杆转速为60~120 r/min。实验中增加热滚时间以达到相同的剪切效果。800 m、1198 m处地层岩屑泥球实验对比见图2和图3。

图2 乐东组800 m处地层岩屑热滚前后实验对比

图3 莺歌海组一段1198 m处地层岩屑热滚前后实验对比

通过实验可知,加入海水聚合物钻井液中,经过5 h热滚后,没有泥球生成。

2.4 配套技术

1)特殊流体段塞清岩技术。表层井段是该区域提速的关键井段。在表层高的机械钻速钻进中,产生大量钻屑。为保证井眼净化能力,采用特殊流体段塞清岩技术[11]。清岩的特殊流体段塞在流变性上不同于钻进时的钻井液。每钻完一个立柱,采用高黏流体段塞(膨润土浆)扫井眼,每钻进200~300 m采用低黏流体段塞+高黏流体段塞“串联”清扫岩屑床。低黏流体把岩屑冲刷、搅动、举升和再悬浮,高黏流体使岩屑保持悬浮状态,并循环带出。

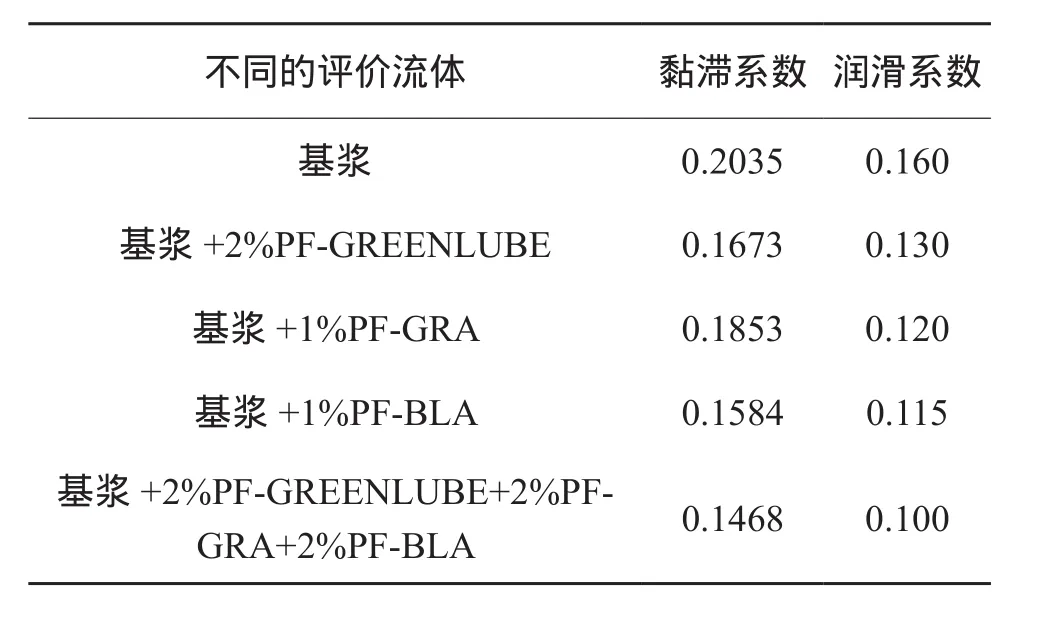

2)下套管前井筒润滑性控制技术。Z平台一开φ444.5 mm井段和二开φ311.15 mm井段为长裸眼稳斜和增斜段,其中二开裸眼段最长达2074 m。为保证后续套管能顺利到位,二开φ311.15 mm井段中途完钻后替入PDF-PLUS/KCl钻井液。表5为PDF-PLUS/KCl基浆中加入不同种类润滑材料的润滑性能。实验评价用基浆配方如下。

(1.5%~3%)膨润土+(0.15%~0.25%)烧碱+(0.1%~0.2%)纯碱 +(0.3%~0.5%)降滤失剂(PF-PACLV)+(1.0%~2.0%)降滤失剂 PF-FLO+(0.3%~0.5%)包被剂PF-PLUS+(0.2%~0.5%)流型调节剂 PF-VIS+(2%~3%)抑制剂(KCl)。

表5 不同流体润滑性评价

由表5可知,加入1%~2%的PF-GREENLUBE、PF-GRA、PF-BLA后, 润 滑 系 数 由 0.16降低至0.10~0.13,黏滞系数由0.2035降低至0.1468~0.1673;同时组合应用PF-GREENLUBE、PF-GRA、PF-BLA,润滑系数、黏滞系数均为最低。

2.5 现场控制工艺

1)φ444.5 mm井段控制要求。海水开路钻进,每柱替入10 m3稠膨润土浆清扫井眼,每钻进200~300 m替入20~30 m3膨润土浆清扫井眼。

钻进至中完深度后,替入50 m3稠膨润土浆+10 m3井浆+80 m3稠膨润土浆大排量循环清扫井眼。补充PF-FLOTROL和PF-PACLV胶液转化为海水聚合物体系,控制钻井液滤失量小于8 mL,加入PF-XC调整钻井液黏度,调整钻井液密度至1.08~1.12 g/cm3。钻井液性能满足要求后,在最后1个迟到时间快速补充高浓度PF-GRA和PFGREENLUBE胶液,在井斜大于30°的裸眼段垫入润滑浆。

2)φ311.15 mm井段控制要求。海水开路钻进,每钻一柱替入10 m3稠膨润土浆清扫井眼,同时用PF-FLO TROL配合PF-VIS提高动切力大于10 Pa,φ6和φ3读数大于8和6。每隔200~250 m替入15~20 m3膨润土浆清洁井眼。钻进至中途完钻深度后,循环清扫30~40 m3稠浆+10 m3井浆+50~70 m3膨润土浆,补充PF-FLOTROL、PF-PACLV、PF-VIS等聚合物材料和PF-GREENLUBE、PFGRA、PF-BLA等润滑材料,将体系转化为强润滑PDF-PLUS/KCl钻井液体系。

3 现场应用

Z平台5口井在φ444.5mm和φ311.15mm整个井段分别采用全分散海水膨润土浆体系和海水聚合物体系,没有出现起泥球现象,φ311.15mm井段机械钻速得到极大释放。同时,通过在中途完钻后井筒内替入强润滑的PDF-PLUS/KCl钻井液体系,确保了后续起下钻、下套管无阻挂[12]。该区域采用不同钻井液模式下平均机械钻速如表6所示。由表6可以看出,相对该区域前2种表层井段钻井液模式,通过在整个非储层表层井段应用全分散钻井液体系,Z平台5口井平均机械钻速分别提高了180.78%、62.69%。

相较于前期,非储层全井段采用海水膨润土浆体系或海水聚合物的配方更简单,成本优势显著。在不包括机械钻速以及起下钻时效提高等带来的效益情况下,仅表层钻井液费用节约近50%。

表6 Z平台采用不同钻井液模式机械钻速对比

4 结论

1.基于井史、井控、表层井壁稳定性以及泥球生成实验模拟等分析,东方区域表层泥球防治思路“化繁为简”,首次在东方区域Z平台浅部整个非储层段采用分散型海水膨润土浆、海水聚合物体系钻进,配套特殊流体段塞清岩以及起钻前转化为强润滑的钻井液体系等措施,成功解决了该区域表层起泥球问题,大幅提高作业时效。

2. Z平台实施的5口井非储层段提速显著,φ311.2 mm井段平均机械钻速为141.32 m/h,较前期最快的机械钻速提速达62.69%,创造东方区域类似浅部气藏开发大位移水平井的作业纪录。

——以塔里木盆地顺北区块S7井为例