抗160 ℃超高密度柴油基钻井液体系

尹达,吴晓花,刘锋报,徐同台,晏智航,赵续荣

(1.塔里木油田分公司,新疆库尔勒841000;2.北京石大胡杨石油科技发展有限公司,北京 102200)

0 引言

随着全球石油需求的不断增加及已探明储量的逐渐开采,油气勘探开发逐步向深层、非常规等油气藏发展, 钻遇高温高压地层的概率逐渐增大。我国塔里木盆地、准格尔盆地和四川盆地,大部分油气资源都埋藏在深部地层。特别是塔里木盆地库车山前,钻遇库姆格列木群盐膏地层时,会钻遇压力系数高达2.4~2.7 g/cm3高压盐水层。为了防止钻进高压盐水层时发生井漏,需研发性能良好的超高密度2.4~3.0 g/cm3油基钻井液[1-2]。为了安全钻进,防止喷、漏、卡等井下复杂情况发生,要求超高密度油基钻井液能够抗高温,具有良好的流变性、封堵性和动/静沉降稳定性[1-7],且高温高压滤失量低。

塔里木盆地库车山前所采用的超高密度柴油基钻井液,使用0#柴油为外相,25%氯化钙盐水为内相、加入抗高温的有机土、主乳化剂、辅乳化剂、润湿剂、降滤失剂、氧化钙配制成油包水钻井液,再采用加重剂加重至所需密度。下面研讨各组份对超高密度柴油基钻井液性能的影响,以形成满足安全钻进库姆格列木群盐膏地层要求的优质超高密度柴油基钻井液。

论文中所有钻井液实验均在常温配浆,在160℃热滚16 h后冷却至室温,高速搅拌20 min测性能,按照GB/T 16783-2—2012《石油天然气工业钻井液现场测试(第2部分):油基钻井液性能测试操作规程》进行测试,流变性能与动沉降稳定性在65 ℃下测定,高温高压滤失量在160 ℃、3.5 MPa下测定,动沉降稳定性使用六速黏度计测定的600 r/min底部密度与在100 r/min下搅拌30 min后底部密度差△ρ(g/cm3)表示。

实验所用的处理剂均采用能抗200 ℃高温的油基钻井液处理剂。

1 加重剂的优选

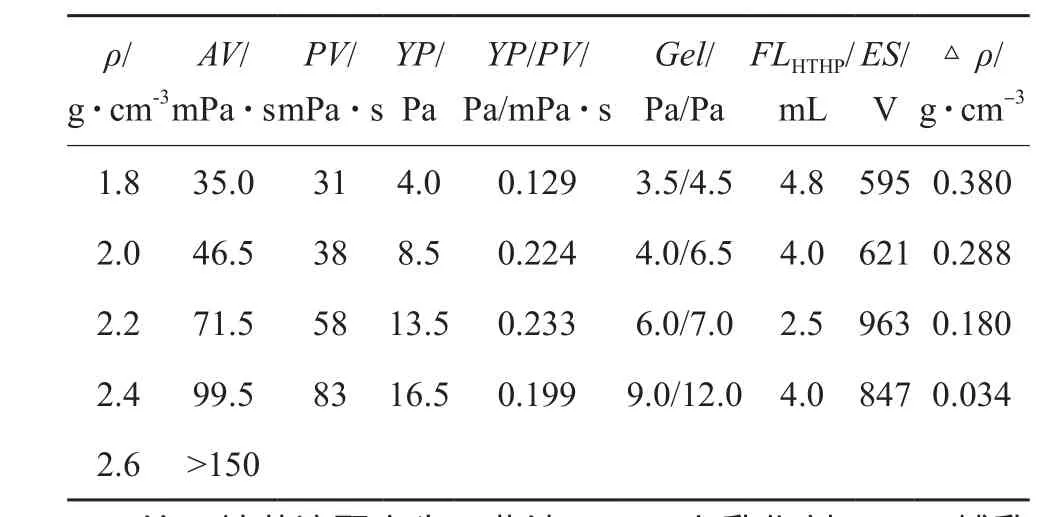

1.1 采用重晶石加重油水比为80∶20的柴油基钻井液

采用已研发成功的抗160 ℃柴油基钻井液的配方作为基础配方,实验结果见表1。

表1 重晶石(4.2 g/cm3)加重油基钻井液性能

从表1可知,采用重晶石加重的油水比为80∶20的柴油基钻井液[3-5],随着钻井液密度从1.8增加至2.0 g/cm3,钻井液流变性能稍增;钻井液密度超过2.0 g/cm3,流变性能急剧增大;当密度达2.4 g/cm3时,塑性黏度已高达83 mPa·s;钻井液密度达2.6 g/cm3,塑性黏度已无法测定。上述数据表明,当柴油基钻井液油水比为80∶20时,采用重晶石加重的钻井液密度超过2.2 g/cm3,其流变性能已无法满足现场需求。

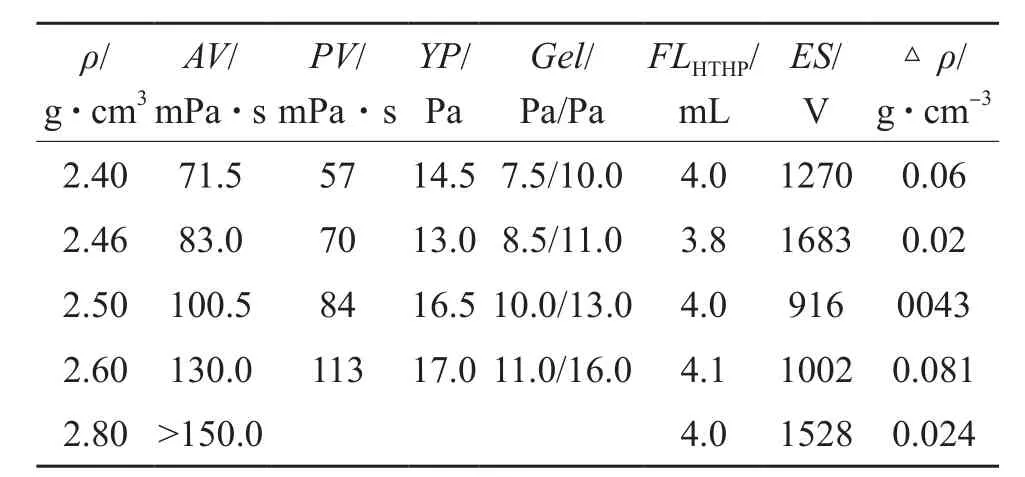

1.2 油水比对重晶石加重高密度柴油基钻井液性能的影响

为了改善重晶石加重的高密度油基钻井液流变性,试图通过调整油水比来实现,结果见表1、表2和表3。从表中可以得出:随着油水比的增高,采用重晶石加重的油基钻井液流变性能得到改善,在保持良好流变性前题下,油水比为90∶10时,采用重晶石加重油基钻井液密度可以加至2.4 g/cm3;油水比为95∶5时,采用重晶石加重油基钻井液密度可以达2.5 g/cm3。对于抗160 ℃密度超过2.5 g/cm3的油基钻井液,采用重晶石加重难以获得良好的流变性能。

表2 重晶石(4.2 g/cm3)加重油水比为90∶10油基钻井液性能

表3 重晶石(4.2 g/cm3)加重油水比为95∶5油基钻井液性能

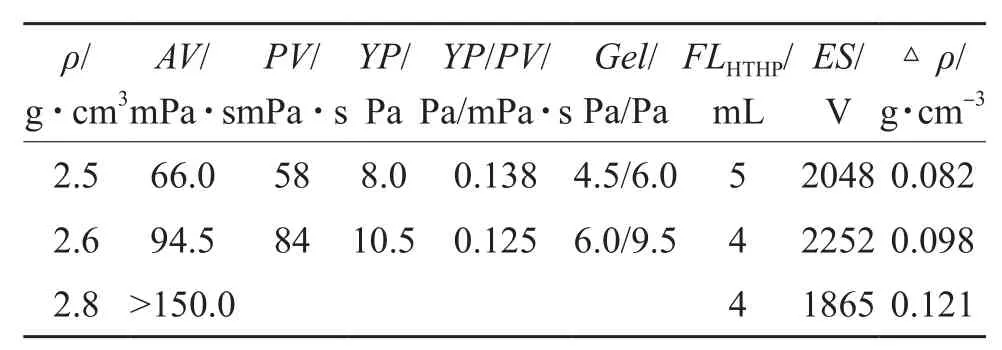

1.3 MicroMax与重晶石按6∶4复配配制超高密度柴油基钻井液

MicroMax主要成分是Mn3O4,采用特种工艺加工而成,其颗粒形状呈球形[1-3]。该加重剂密度为 4.7~4.9 g/cm3,MicroMax的粒径 D50为1.09 μm,D10为 0.40 μm,D90为 2.87 μm,其粒径小,粒度分布窄,其颗粒表面的Zeta电位小于-30 mV,莫氏硬度为5.5,可溶于无机酸和有机酸。

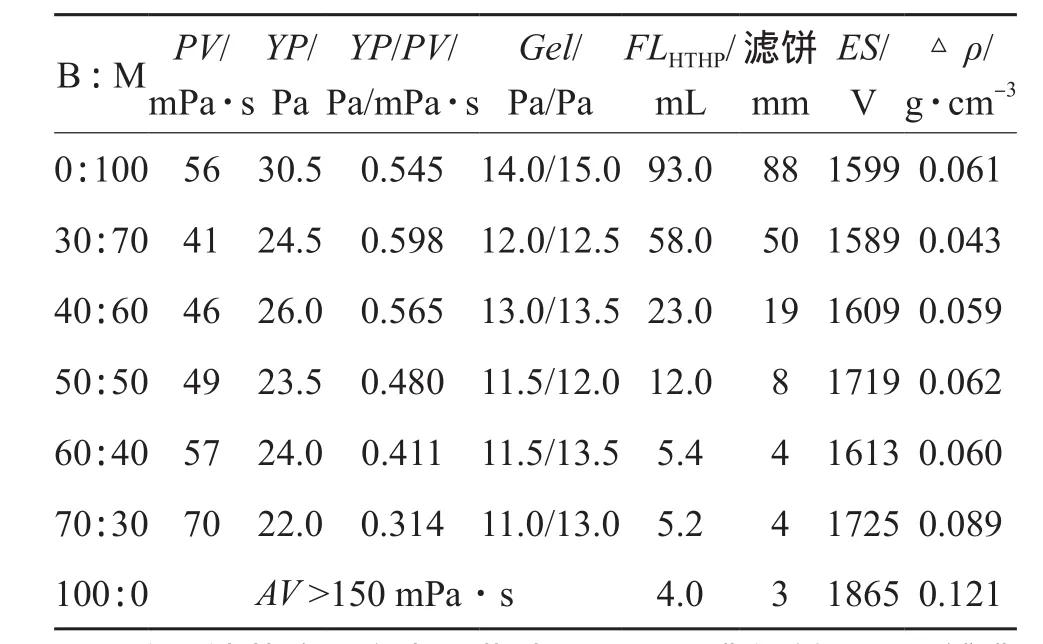

重晶石粒径较大,其D50为8~9 μm,D90为30 μm,依据Farris效应[6],采用粒径不同重晶石与MicroMax复配作为加重剂,所配制的超高密度油基钻井液,具有良好的流变性,实验结果见表4。从表4可以看出,随着加重剂中MicroMax的增加,钻井液黏度、动切力、静切力均下降,高温高压滤失量稍增,动沉降稳定性得到显著改善;重晶石与MicroMax比例为60∶40,钻井液获得良好性能;继续增加MicroMax比例,钻井液仍保持良好流变性能与动沉降稳定性,破乳电压稳定,但高温高压滤失量急剧增大。上述实验表明,重晶石与MicroMax复配比例为60∶40,超高密度柴油基钻井液获得所需各类性能。

表4 重晶石(B)与MicroMax(M)复配对超高密度2.8 g/cm³柴油基钻井液性能的影响

2 有机土加量对不同密度柴油基钻井液性能的影响

有机土是亲油性膨润土,在油基钻井液中主要作为增黏剂与降滤失剂。在不同密度的柴油基钻井液中,有机土最佳加量是不相同的。

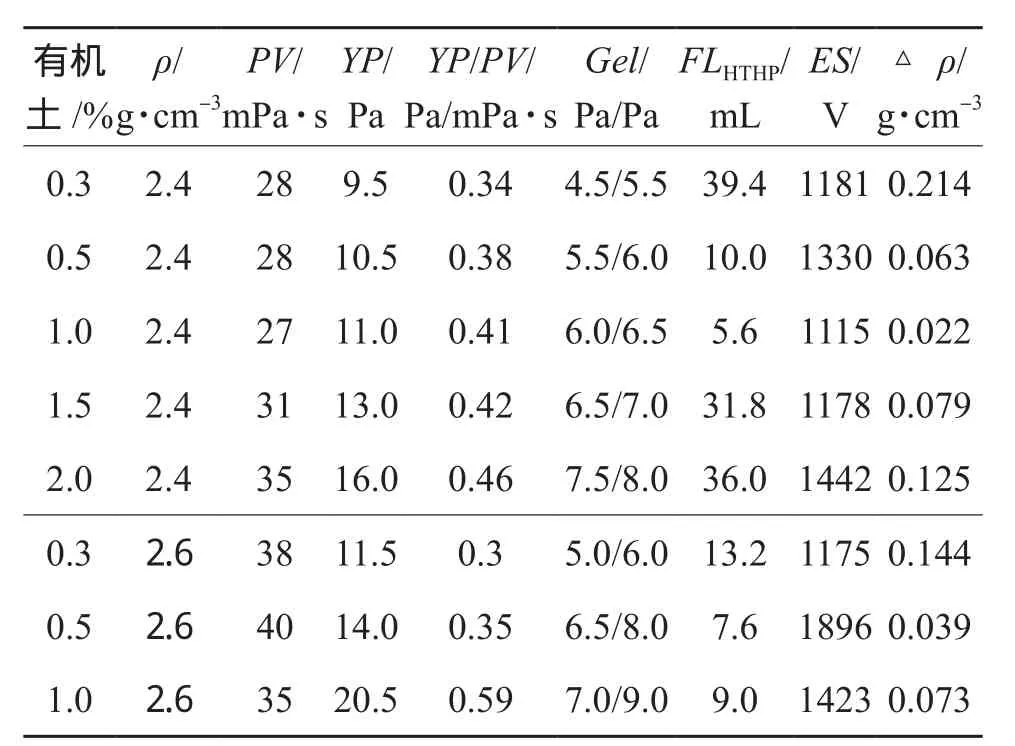

2.1 钻井液密度为2.4、2.6 g/cm3

如表5所示,对于密度为2.4 g/cm3的柴油基钻井液,随着有机土加量从0.3%增至2%,钻井液塑性黏度、动切力、动塑比、切力增大;有机土加量从0.3%增至1%,高温高压滤失量从39.4 mL下降至5.6 mL;动态沉降稳定性变好,△ρ从0.214下降至0.022 g/cm3;继续增加有机土加量,高温高压滤失量增大,动沉降稳定性变差;当有机土含量增为2%时,高温高压滤失量增至36 mL,动沉降稳定性△ρ增至0.125 g/cm3。实验结果表明,对于密度2.4 g/cm3柴油基钻井液,有机土最佳加量为0.5%~1.5%。对于密度为2.6 g/cm3的柴油基钻井液,随着有机土加量从0.3%增至1.0%,钻井液塑性黏度、动切力、动塑比、切力增大;有机土加量从0.3%增至0.5%,高温高压滤失量从13.2 mL下降至7.6 mL,动态沉降稳定性变好,△ρ从0.144下降至0.039 g/cm3;继续增加有机土加量至1.0%,高温高压滤失量增大至9 mL,动沉降稳定性变差,△ρ增至0.073 g/cm3。实验结果表明,对于密度2.6 g/cm3柴油基钻井液,有机土最佳加量为0.5%~1%。

表5 有机土加量对超高密度柴油基钻井液性能的影响

2.2 钻井液密度为2.8 g/cm3

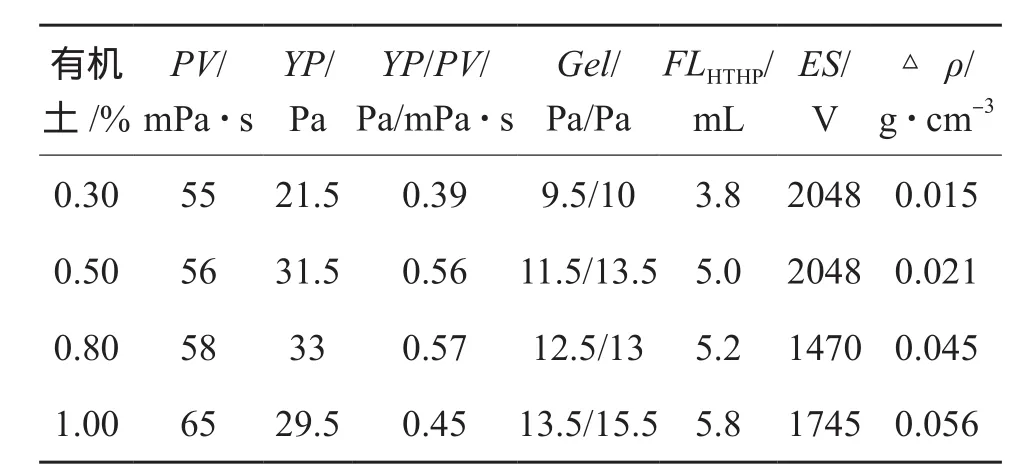

有机土加量对密度2.8 g/cm3柴油基钻井液性能影响实验结果见表6。从表6可以看出,随着有机土加量从0.3%增至1%,钻井液塑性黏度、动切力、动塑比、切力增大;随有机土加量从0.3%增至1.0%,高温高压滤失量从3.8 mL稍增至5.8 mL,动态沉降稳定性稍变差,△ρ从0.015增至0.056 g/cm3;破乳电压随有机土加量从0.3%至0.8%而下降至1470 V,继续增加有机土加量至1%,破乳电压增至1745 V。实验结果表明,对于密度2.8 g/cm3柴油基钻井液,有机土最佳加量为0.3%~0.5%。

表6 有机土加量对密度2.8 g/cm3柴油基钻井液性能的影响

2.3 钻井液密度为3.0 g/cm3

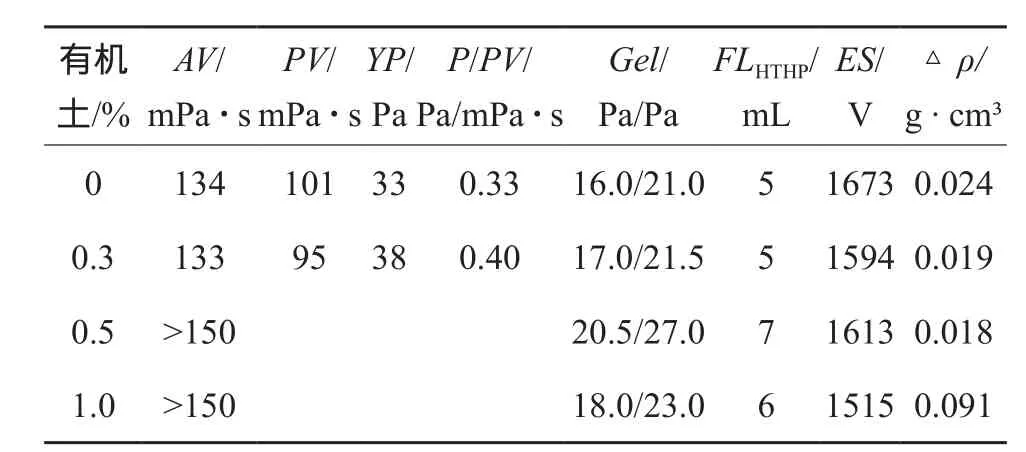

有机土加量对密度为3.0 g/cm3柴油基钻井液性能的影响见表7。

表7 有机土加量对密度3.0 g/cm3柴油基钻井液性能的影响

从表7可知,①随着有机土加量从0增至0.3%,钻井液流变性能变化不大,继续增加有机土加量至0.5%,钻井液流变性能急剧增加,表观黏度已无法测量;②随有机土加量从0增至1.0%,高温高压滤失量从5 mL稍增至6 mL;③随有机土加量从0增至0.5%,均具有良好的动态沉降稳定性,密度差保持在0.024~0.018 g/cm³,有机土加量继续增至1%,动态沉降稳定性变差,△ρ增至0.091 g/cm3。实验结果表明,对于密度3.0 g/cm3柴油基钻井液,有机土最佳加量为0~0.3%。

3 润湿剂加量对不同密度柴油基钻井液性能的影响

加重剂表面是亲水的,将加重剂加至柴油基钻井液中,加重剂会发生聚结,使得钻井液黏度增高和沉降。润湿剂是一种表面活性剂,用来降低液体和固相之间的界面张力和润湿角。在柴油基钻井液中加入润湿剂,使加重剂与钻屑表面由亲水性而迅速转为亲油性,从而保证它们在油相中具有良好的悬浮性。该剂在油基钻井液中也可用作辅乳化剂,起到一定润湿作用。故在油基钻井液中,润湿剂的最佳加量与所采用的辅乳化剂性能与加量有关。

3.1 钻井液密度为2.4 g/cm3

在2.4 g/cm3高密度柴油基钻井液中,不加入润湿剂,黏度极高,无法配浆。当润湿剂加量至1%时,可配制出良好流变性能的油基钻井液;继续增加润湿剂至2%,钻井液流变性能变化不大;高温高压滤失量从5.6 mL增加至8.8 mL,动沉降稳定性变差,△ρ从0.022增加到0.158 g/cm3,见表8。以上实验结果表明,对于密度2.4 g/cm3柴油基钻井液,润湿剂最佳加量为1%。

表8 润湿剂加量对密度2.4 g/cm3柴油基钻井液性能的影响

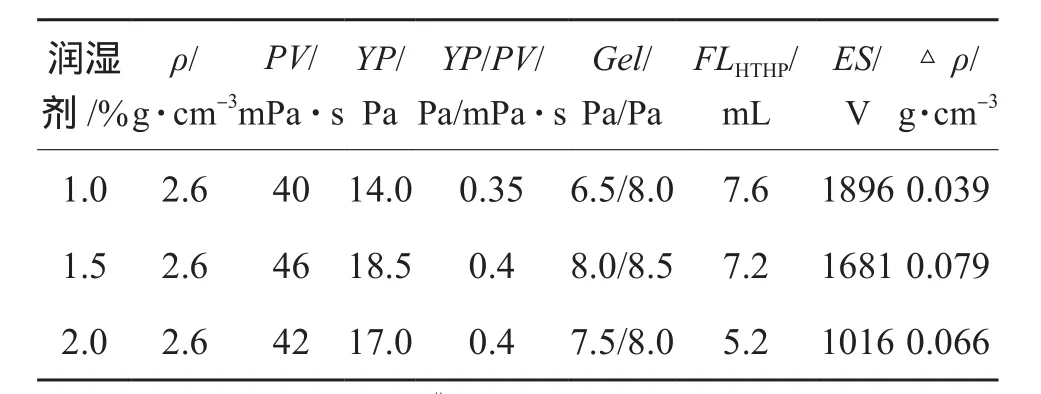

3.2 钻井液密度为2.6 g/cm3

在2.6 g/cm3高密度柴油基钻井液中,不加入润湿剂,黏度极高,无法配浆。当润湿剂加量至1%时,可配制出良好流变性能的油基钻井液;继续增加润湿剂至2%,钻井液流变性能稍增;高温高压滤失量从7.6 mL稍降至5.2 mL,动沉降稳定性稍变差,从0.039增加到0.066 g/cm3,见表9。以上实验结果表明,对于密度2.6 g/cm3柴油基钻井液,润湿剂最佳加量为1%。

表9 润湿剂加量对柴油基钻井液性能的影响

3.3 钻井液密度为2.8 g/cm3

在2.8 g/cm3高密度柴油基钻井液中,不加入润湿剂,黏度极高,成固态。随着润湿剂加量增至0.5%,可配制出良好流变性能的油基钻井液,但高温高压滤失量极大,高达54 mL ,动态沉降稳定性为0.053 g/cm3;继续增加润湿剂至1%,钻井液流变性能稍降;高温高压滤失量降至5.6 mL,动沉降稳定性变好,降到0.003 g/cm3;再增加润湿剂加量到2%,钻井液流变性能稍降;高温高压滤失量变化不大,动沉降稳定性稍变差,增到0.043 g/cm3,见表10。以上实验结果表明,对于密度2.8 g/cm3柴油基钻井液,润湿剂最佳加量为1%。

表10 润湿剂加量对柴油基钻井液性能的影响

4 主乳化剂加量的影响

乳化剂是油包水乳状液是否稳定的决定因素,它在乳状液中的主要作用是在油水界面形成一层坚固的膜。乳化剂分为主乳化剂和辅乳化剂。主乳化剂又称第一乳化剂,是用于油包水钻井液的主要乳化剂,它的主要作用是形成膜的骨架,适宜做主乳化剂的HLB值为3~6。

主乳化剂加量对柴油基钻井液性能影响实验结果见表11。从表11可以得出:在柴油基钻井液中不加主乳化剂,油水无法乳化,配制不出柴油基钻井液;当主乳化剂加量增到为0.5%时,钻井液具有很好流变性能,高温高压滤失量为7 mL,破乳电压较高达1659 V,具有较好的动沉降稳定性,△ρ为0.036 g/cm3;主乳化剂加量增到0.8%,钻井液流变性能稍增,高温高压滤失量下降至5.2 mL,并具有很好动沉降稳定性,△ρ降至0.008 g/cm3,破乳电压增大至1740 V;继续增加主乳化剂加量增到1.2%,钻井液流变性能稍降、高温高压滤失量降至4.1 mL、△ρ增大;继续增加主乳化剂加量增到2%,钻井液流变性能、高温高压滤失量、破乳电压均增大,动沉降稳定性变差,△ρ增至0.085 g/cm3。以上实验结果表明,对于密度2.8 g/cm3柴油基钻井液,主乳化剂最佳加量为0.5%~1.2%。

表11 主乳化剂加量对密度2.8 g/cm3柴油基钻井液性能的影响

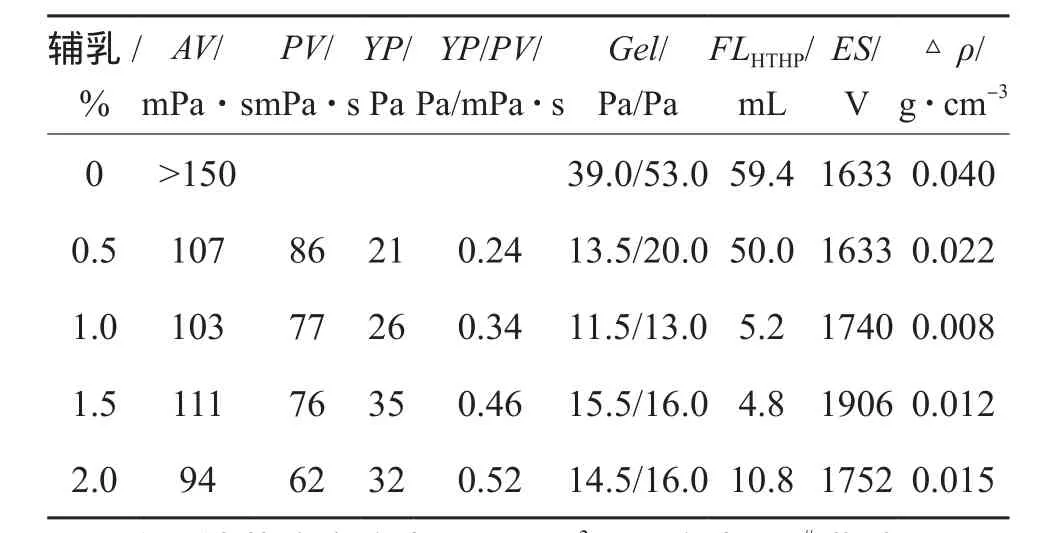

5 辅乳化剂加量的影响

辅乳化剂也称第二乳化剂或乳化稳定剂。它的主要作用是使主乳化剂形成的乳状液更稳定,适宜做辅乳化剂的HLB值为8~18。

辅乳化剂加量对柴油基钻井液性能影响实验结果见表12。从表12可以得出:在柴油基钻井液中不加辅乳化剂,加重剂发生絮聚,钻井液塑性黏度、动切力高达测不出,高温高压滤失量大到59.4 mL;当辅乳化剂加量增到0.5%时,钻井液具有很好流变性能,但高温高压滤失量仍高达50 mL;辅乳化剂加量增到1%,钻井液流变性能变化不大,高温高压滤失量急剧下降至5.2 mL,并具有很好动沉降稳定性,△ρ降至0.008 g/cm3;继续增加辅乳化剂加量至2%,高温高压滤失量、△ρ均增大。以上实验结果表明,对于密度2.8 g/cm3柴油基钻井液,辅乳化剂最佳加量为0.5%~1%。

表12 辅乳化剂加量对柴油基钻井液性能的影响

6 降滤失剂加量的影响

降滤失剂为亲油胶体,在油基钻井液中降低滤失量。国内外油基钻井液所使用的降滤失剂可归为3类:沥青类、有机褐煤类、聚合物类。

本研究采用高软化点沥青类降滤失剂进行实验,优选其在密度2.8. g/cm3柴油基钻井液降滤失剂最佳加量,实验结果见表13。

表13 密度2.8 g/cm³不同降滤失剂加量性能对比

从表13可以得出:降滤失剂加量为3%时,钻井液具有良好的流变性能,高温高压滤失量可降到8.8 mL;随着降滤失剂加量从3%增加至5%,柴油基钻井液中塑性黏度稍增,动切力稍降,高温高压滤失量下降,动沉降稳定性改善,△ρ降至0.003 g/cm3。以上实验表明,降滤失剂加量最佳加量为4%~5%。

7 CaO加量的影响

CaO在柴油基钻井液中用作碱度控制剂,稳定油基钻井液碱度,可提供钙离子,与离子型表面活性剂生成钙盐型表面活性剂,从而保证所加入乳化剂充分发挥作用。柴油基钻井液不加CaO,无法配制出良好性能的油浆,钻井液破乳电压低、滤失量高;只有当CaO达到1%时,才能配制出乳化性能较好的油基钻井液;因而本研究CaO加量从1%开始进行实验。

CaO加量对密度2.8 g/cm3柴油基钻井液性能影响实验结果见表14。从表14可以得出:随着CaO加量从1%增加至3.5%,柴油基钻井液中塑性黏度稍增,动切力稍降,高温高压滤失量下降,动沉降稳定性改善,当CaO加量为3%时,△ρ降至0.008 g/cm3,继续增加CaO加量为3.5%,动沉降稳定性稍变差,△ρ增至0.036 g/cm3。以上实验表明,CaO加量最佳加量为2.5%~3%。

表14 CaO加量对密度2.8 g/cm3柴油基钻井液性能影响

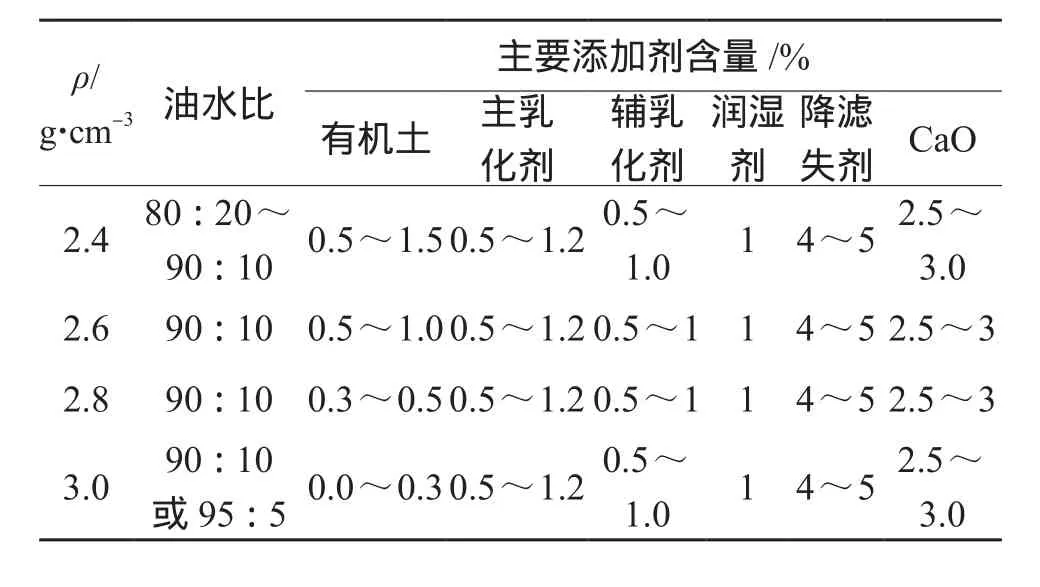

8 超高密度柴油基钻井液配方的确定

通过实验研究,优选出抗160 ℃密度2.4~3.0 g/cm3的柴油基钻井液配方,见表15。加重剂全部采用重晶石与MicroMax按6∶4的比例复配加重。

表15 抗160 ℃超高密度柴油基钻井液配方

9 结论

1.采用单一重晶石加重,通过提高油水比至90∶10~95∶5,可以改善高密度柴油基钻井液的流变性能,但无法配制出具有良好流变性能与动沉降稳定性能的超高密度柴油基钻井液。

2.依据Farris效应,采用两种粒径不同加重剂∶重晶石与MicroMax按6∶4复配,可配制的出2.4~3.0 g/cm3抗160 ℃高温超高密度油基钻井液(所采用的处理剂必须能抗180℃以上高温),该钻井液具有良好的流变性、低的高温高压滤失量、高的破乳电压和极好的动沉降稳定性。

3.通过优选各种抗160 ℃高温油基钻井液的处理剂加量,得出密度为2.4~3.0 g/cm3的超高密度柴油基钻井液配方为:0#柴油与25%氯化钙盐水比例为90∶10,加入有机土+(0.5%~1.2%)主乳化剂+(0.5%~1%)辅乳化剂+1%润湿剂+(4%~5%)降 滤 失 剂+(2.5%~3%)CaO+加 重剂,其中密度为2.4、2.6、2.8、3.0 g/cm3的柴油基钻井液的最佳有机土加量分别为0.5%~1.5%、0.5%~1.0%、0.3%~0.5%、0~0.3%。