管线钢微观组织特性与强韧性关系综述

贾玉萍

(山东莱克工程设计有限公司,山东 东营 257001)

一、引言

管线钢应用于各种不同的气候环境,因此要具有抵抗各种恶劣服役条件的能力,如高强度、高韧性、低的韧脆转变温度等。一般而言,金属材料的性能是由内部的微观组织特征决定的,而管线钢之所以具备高强韧性能,与其良好的微观组织特征密切相关。本文从晶粒尺寸、组织类型、非金属夹杂物、带状组织方面分析微观组织对强韧性的影响。

二、晶粒尺寸

晶粒尺寸是影响管线钢强韧性能的重要因素。细小的晶粒可以提高材料的强度和改善材料的韧性。管线钢屈服强度与晶粒大小的关系符合Hall-Petch关系式[1]:

σy =σi+kd - 1/ 2

其中,σi 和k是两个和材料有关的常数,d为平均晶粒尺寸。

一般来说,晶粒细化对屈服强度影响要大一些。因此,随着管线钢强度的提高,所需晶粒尺寸越细小,而屈服强度相对于抗拉强度提高更快,导致屈强比升高,即高钢级管线钢屈强比指标相对于低钢级管线钢来说更难控制。基于此,管线钢标准中对于高级别管线钢放宽了对屈强比的要求。从B级到X80级别,API 5L及GB/T 9711中对于屈强比的要求均为从0.88提升至0.93。用于描述晶粒尺寸大小的参数为晶粒度。晶粒度值越大,表示晶粒越细小。晶粒度可以作为一个衡量管线钢综合力学性能的重要指标。

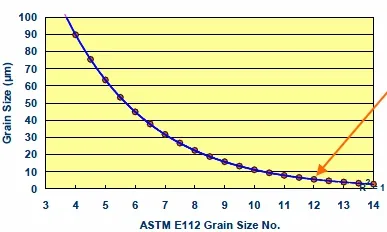

传统的晶粒度测试方法是使用化学试剂腐蚀出晶界来区分不同的组织,并通过与标准评级图对比来评定晶粒度级别。根据ASTM E112晶粒度评级方法,随着晶粒度级别提高,晶粒尺寸减小。当晶粒度10级以上时,实际晶粒尺寸差别较小,如图1所示,此时已难以精确确定晶粒度级别。

图1 管线钢晶粒尺寸与晶粒度对应图

除此之外,使用传统方法对晶粒度进行测量,经常会有某些组织难以显示出来,特别是管线钢,其组织十分复杂。Smith Y E等认为,X80中的针状铁素体,通常显示为独特的不规则形状,晶粒大小不等,相互之间的位相关系不定,呈混杂分布状态,这就使得通过传统方法评定出的晶粒度往往不准确,并不能很好地反映材料的性能。

三、组织类型

不同钢级的管线钢其组织类型不同。铁素体加珠光体型管线钢强度级别较低,且由于大量珠光体的存在,铁素体加珠光体型管线钢韧性较差,一般为X60及以下钢级,为管线钢最初发展时的组织形态,现代管线钢已经很少有此种组织类型。

贫珠光体型管线钢是铁素体加珠光体型管线钢的升级。通过降低管线钢中的碳含量,大大减少组织中珠光体的比例,通过控制轧制(TM)工艺保障钢的强度。此种组织管线钢在保证较高强度的同时保证了良好的韧性。一般X70及以下钢级可为此种组织,材料最终状态为热轧状态。

与铁素体-珠光体型/贫珠光体型管线钢相比,针状铁素体型管线钢具有更加优良的强韧性能。目前对于一般天然气长输管线线路用管,X70、X80钢级要求为针状铁素体型管线钢。组织类型除影响管线钢的强度与韧性外,对管线钢抗变形能力(主要通过屈强比指标体现)也有很大影响。硬相与软相的复合组织管线钢具有较强的变形能力(较低的屈强比)。硬相贝氏体或马氏体(M-A)的存在会使钢的加工硬化能力增加,能够承受较大的变形。两相组织的比例、分布及显微组织形态的优化是决定材料综合力学性能的关键。硬相为管线钢提供必要的强度,软相保证足够的塑性。

四、非金属夹杂物

钢中不具有金属性质的氧化物、硫化物、硅酸盐、氧化物等均称为非金属夹杂物。钢中非金属夹杂物可分为A类(硫化物类)、B类(氧化铝类)、C类(硅酸盐类)、D类(球状氧化物类)。高钢级管线钢中最大尺寸夹杂物的评估有助于预测钢的力学性能和根据夹杂物的尺寸估量使用过程中的潜在危险。

非金属夹杂物作为管线钢缺陷的一种,一般以独立相存在于管线钢中。非金属夹杂物一般对屈服强度和抗拉强度影响不大,但因其破坏了钢基体的连续性,增加了钢组织的不均匀性,因而对管线钢的韧性不利,会加速裂纹的扩展。条带状塑性夹杂物和点链状脆性夹杂物还会引起材料力学性能的方向性,使材料的横向塑性低于纵向的。

为减少钢中非金属夹杂物对材料韧性的影响,可要求管线钢生产过程中进行钙处理,使夹杂物球化。但是若在钙处理的过程中加钙量不当,可导致出现大型CaO夹杂物或MnS夹杂物,导致材料韧性恶化,所以一般需要控制Ca/S,有效减轻大型夹杂物和硫化物对材料韧性的影响。

五、带状组织

高级别管线钢中存在形式多样的带状组织,包括珠光体带、M/A带、贝氏体/马氏体带、针状铁素体带等。带状组织的级别是以M/A或珠光体组织条带条数,同时根据其在视域内的贯穿程度、连续性以及与夹杂物的相关性评定的。

带状组织容易使材料变形时产生各向异性,且管线钢中的带状组织强度、硬度一般往往高于基体,当材料发生变形时,带状组织和基体由于变形不同步,其相交界面容易产生裂纹,影响材料韧性。

此外,带状组织中往往伴生着非金属夹杂物,夹杂物与基体结合界面是材料止裂部位最弱的位置,当受到外力载荷之后,产生应力集中,沿厚度方向离面应力超过材料薄弱界面的强度时,分离裂纹将会在试样厚度中心附近带状组织薄弱界面处首先产生,导致DWTT低温止裂性能变差。目前对于X70、X80,一般要求带状组织应不大于3级。