燃料电池汽车车载氢系统安全性分析

张新建

摘 要:介绍了车载氢系统的全新定义,包括加氢系统、储氢系统、供氢系统和燃料电池系统中的氢气子系统,对比了国内外车载氢系统安全性标准规范,指出了我国车载氢系统监管模式的不同之处及燃料电池汽车产业化过程中尚待解决的氢气安全问题,提出了车载氢系统安全性保障措施。

关键词:燃料电池汽车;车载氢系统;安全性;保障措施

1 引言

燃料电池汽车动力性能高、充气时间短、续驶里程长、零排放,是未来新能源汽车的有力竞争者[1]。国际上特别是日本车用燃料电池技术链渐趋于成熟,近年来,我国政府重视发展氢能,在燃料电池领域,已经形成了从基础研究、应用研究到示范运行的全方位格局[2]。氢气作为燃料电池汽车的动力源,由于其本身的易燃易爆性、分子小难密封以及氢脆等问题,使得燃料电池汽车氢气系统存在一定的安全隐患,而安全性是人们在选择燃料电池汽车时首先关心的问题。为协调各国的安全技术要求、提高公众接受度,联合国欧洲经济委员会成立工作组,起草了安全性不低于传统汽车、基于性能的全球技术法规GTR No.13《氢燃料电池汽车全球技术法规》[3]。

根据GTR No.13,燃料电池汽车的危险源有:与氢气系统有关的着火与爆炸风险;与燃料电池高压电系统有关的电击风险;其中,燃料电池汽车高压电系统的相关风险与电动汽车一致,电动汽车安全要求中的相关内容适用于燃料电池汽车,本文重点对燃料电池汽车车载氢气系统的安全性进行分析。

2 车载氢系统安全性现状

GTR No.13将燃料电池汽车划分为加氢系统、储氢系统、供氢系统、燃料电池系统、电驱动和动力管理系统五个关键系统,其中,前三个系统与燃料电池系统中的氢气子系统一起合称为燃料电池汽车车载氢系统。

GTR No.13描述了两种燃料电池汽车储氢方式,分别为高压压缩储氢和液态储氢。其中,高压压缩储氢的储氢压力通常为35MPa,该压力下的车用压缩氢气瓶国内外均已得到广泛应用。目前,储氢压力为70MPa的车用压缩氢气瓶在国外已经得到了商业推广,国内也已经通过了相应的型式试验。液态储氢具有较高的能量质量比,液态储氢密度是常温、35MPa下压缩储氢密度的3倍,但由于液态氢需将气态氢冷却到-253℃才能得到,能耗太大[4]。因此,目前大多数燃料电池汽车都采用高压压缩储氢的方法。

2.1 加氢系统

加氢系统中的关键部件为加氢口。SAE J2600:2015规范将加氢口的公称工作压力划分为5个等级,分别为11MPa、25MPa、35MPa、50MPa和70MPa,并规定了加氢口的结构形式、技术要求及测试方法。我国现行标准GB/T 26779-2011《燃料电池电动汽车 加氢口》仅给出了工作压力为35MPa及以下加氢口的型式、要求、试验和检测方法,标委会正依据SAE J2600对该标准进行修订,有望将现有标准的压力等级提升至70MPa。

2.2 高压压缩储氢系统

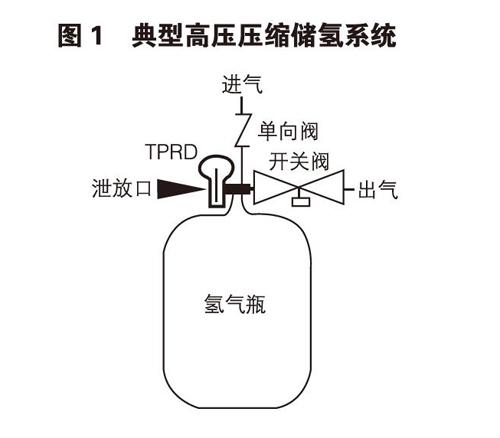

典型的高壓压缩储氢系统如图1所示,由氢气瓶、瓶口阀、温度驱动安全泄压装置(TPRD)等组成。ISO 15869:2009规范将氢气瓶划分为四种类型:全金属气瓶(Ⅰ型)、金属内胆纤维环向缠绕气瓶(Ⅱ型)、金属内胆纤维全缠绕气瓶(Ⅲ型)和非金属内胆纤维全缠绕气瓶(Ⅳ型)[5]。Ⅰ型和Ⅱ型氢气瓶重量容积比大,不适合应用于车载高压压缩储氢系统。国外对Ⅳ型氢气瓶进行了详尽研究并广泛应用于车载储氢系统,特别是70MPa储氢系统。然而,由于氢气在高压下容易从非金属内胆向外泄漏,且金属材质的瓶口阀与非金属内胆的连接强度难以保证,加之我国发生过多起Ⅳ型气瓶爆炸事故,因此,我国法规尚不允许将Ⅳ型氢气瓶应用于车载储氢系统。目前,国家标准GB/T 35544-2017已发布实施,规定了70MPa及以下“车用压缩氢气铝内胆碳纤维全缠绕气瓶”的各项技术要求,该标准气瓶安全技术指标不低于GTR No.13、ISO 15869:2009、SAE J2579等国外先进规范要求,此外,新版适用于70MPa气瓶的国家特种设备安全技术规范“气瓶安全技术监察规程”正在修订中,因此,我国车载高压压缩储氢气瓶标准体系已初步建立,并逐渐完善,满足燃料电池汽车发展需求,见图1。

上述国内外标准规范对瓶口阀和TPRD等氢气瓶附件的安全技术要求、型式试验方法及合格指标等均作了规定。通常情况下,瓶口阀集成TPRD、单向阀和开关电磁阀等附件,作为一个整体安装在氢气瓶上,并随氢气瓶一起进行部分型式试验的验证,如火烧试验、使用性能试验等。

2.3 供氢系统

供氢系统的作用是将车载高压压缩储氢气瓶内的氢气经减压阀减压后送至燃料电池电堆,为燃料电池电堆提供合适压力、温度与流量的氢气。欧盟汽车技术指令EC No 79/2009和EU No 406/2010规定了供氢系统用减压阀、卸荷阀、压力传感器和管接头等部件的测试方法和安装方法。在我国,GB/T 26990-2011和GB/T 29126-2012仅规定了燃料电池汽车车载加氢系统、高压压缩储氢系统和供氢系统的技术条件和试验方法,但车载氢系统管路系统各零部件尚没有标准支持,瓶口阀和减压阀等关键零部件失效、管路系统接头泄漏等案例时有发生。

2.4 燃料电池系统氢气子系统

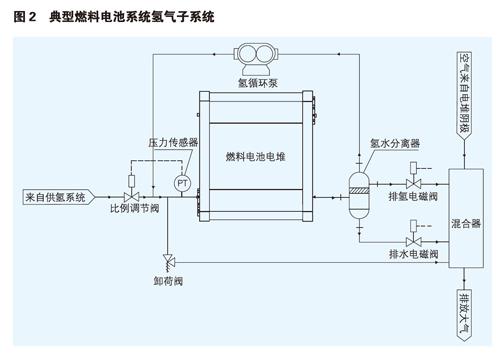

燃料电池系统氢气子系统的功能是将车载供氢系统送来的氢气引入燃料电池电堆阳极,并使氢气在电堆阳极流道内循环流动,提高氢气利用率的同时带走电堆阳极流道内的反应水。典型的燃料电池系统氢气子系统如图2所示,由比例调节阀、卸荷阀、压力传感器、燃料电池电堆、氢循环泵、氢水分离器、排氢和排水电磁阀及混合器等零部件组成,系统工作原理为:高压压缩氢气瓶内的氢气经减压阀减压后被输送至本系统比例调节阀,通过改变比例调节阀的开度,调节进入燃料电池电堆阳极的氢气流量,进而调节燃料电池电堆阳极氢气流道内的压力,使其满足燃料电池电堆工作需要,通过压力传感器实时监测电堆内部氢气流道的压力,当压力超过限值时,卸荷阀开启。燃料电池电堆反应后的氢、水混合物从氢气流道出口流出,经氢水分离器去除液态水后,大部分未反应的氢气被氢循环泵增压后返回燃料电池电堆氢气流道入口,少部分氢气根据需要经排氢电磁阀排放出去,氢水分离器分离的液态水经排水电磁阀排出。与供氢系统情况类似,目前国内还没有这些零部件及管路系统、接头等相关标准规范支持,系统泄漏指标仍不明确,见图2。

3 车载氢系统安全性保障措施

欧美和日韩等国为车载氢系统及系统零部件制定了详细的技术规范,为燃料电池汽车的发展奠定了技术基础。目前我国车载加氢系统、高压压缩储氢气瓶及供氢系统相关标准规范正在逐步完善中,但车载氢系统中的瓶口阀及管路系统相关零部件(如减压阀、电磁阀、单向阀、卸荷阀、氢循环泵、管接头等)还没有相关标准,因此,应采取保障措施,确保车载氢系统的安全性,推动我国燃料电池汽车产业发展。

3.1 材料相容性

金属材料长期在氢环境中使用时,可能出现氢脆现象,进而引发脆性破坏事故。陈瑞等[6]通过分析几种金属的抗氢脆性能,提出304不锈钢在氢环境下抗拉强度略有降低,属于轻微脆化的材料;316不锈钢在室温下具有较好的抗氢脆性能;6061铝合金具有优良的抗氢脆性能,较为适合做高压氢气瓶的内衬,我国氢气瓶国家规范GB/T 35544-2017也选用6061铝合金作为氢气瓶内胆材料。因此,车载氢系统中与氢气接触的零部件材质应首选6061铝合金或316不锈钢,由于燃料电池系统氢气子系统中存在腐蚀性离子,该子系统中与氢气接触的零部件材质应选择316不锈钢。

3.2 关键零部件

加氢口的型式及技术要求应满足GB/T 26779标准规定,并应通过国家机动车产品质量监督检验中心的检验。氢气瓶的制造单位应当取得相应特种设备制造许可证,并且在批准范围内从事氢气瓶或瓶口阀的制造,氢气瓶应采用符合GB/T 35544-2017标准要求的铝内胆碳纤维全缠绕气瓶(Ⅲ型),且应为通过国家气瓶质量监督检验中心型式试验检测的定型产品。由于瓶口阀和减压阀、电磁阀、单向阀、卸荷阀、氢循环泵、管接头等管路系统零部件缺乏国家标准支撑,现阶段在选用时,应首选满足EC No 79/2009或其他欧、美、日、韩等发达国家法规要求,并具备相应认证证书的进口品牌产品,此外,相关零部件还必须满足我国法规规定,如瓶口阀和TPRD作为氢气瓶的附件,应随氢气瓶一起进行部分型式试验的验证,其中瓶口阀的制造单位还应当取得我国相应特种设备制造许可证。

3.3 系统完整性

车载氢系统组装完成后,需进行系统完整性测试与评价,目前做法为国家机動车产品质量监督检验中心按照GB/T 26990-2011和GB/T 29126-2012标准规定对车载加氢系统、高压压缩储氢系统和供氢系统进行检查与检测,仍可理解为各个系统组件的完整性评价,缺少整个系统的评价,即燃料电池汽车整车安全性要求,如碰撞后车载氢系统的完整性要求、氢气泄漏报警功能要求及氢气管路泄漏验证要求等。全国汽车标准化技术委员会正参照GTR No.13起草燃料电池整车安全性国家标准GB/T 24549-XXXX《燃料电池电动汽车 安全要求》,在标准未实施之前,目前这方面的工作只能由生产企业自身严格按照GTR No.13等国外先进规范要求执行,以确保车载氢系统的安全。

4 结语

我国车载氢系统的监管模式和标准与欧美等发达国家仍存在一定差距,如GTR No. 13等国外法规关注整个车载氢系统的安全性能,试验对象也为整个系统,我国目前仍以系统组件为试验对象,且我国缺少相应的标准规范。此外,氢气瓶和瓶口阀在我国属于特种设备,其监管隶属于国家市场监督管理总局,而车载氢系统又属于汽车零部件,由国家机动车产品质量监督检验中心等负责安全性能测试,跨了两个行业,监管起来有一定难度。

近年来,随着燃料电池汽车产业的持续升温,我国加速了燃料电池汽车相关标准的制修订工作,陆续推出了一系列燃料电池汽车相关标准,这也与我国燃料电池汽车产业化进程相适应,特别是车载氢系统相关标准的发布,使得我国燃料电池汽车车载氢系统的发展在面临较大挑战的同时,也必将大大提高车载氢系统的安全性。

参考文献:

[1] 侯明,衣宝廉.燃料电池的关键技术[J].科技导报,2016,(34):52-61.

[2] 马建新,衣宝廉,明平文.氢能及燃料电池技术的发展[J].电气技术,2004,(11):21-27.

[3] 郑津洋,欧可升,邵忠瑛,等.氢燃料电池汽车全球技术法规研究[J].标准科学,2010(12):52-57.

[4] 王琦,罗马吉,罗仲.燃料电池汽车车载氢气安全研究[J].武汉理工大学学报(信息与管理工程版),2011,33(2):232-23 5.

[5] 郑津洋,别海燕,徐平等.车用纤维全缠绕高压储氢气瓶标准研究[J].压力容器,2007,24(11):48-56.

[6] 陈瑞,郑津洋,徐平等.金属材料常温高压氢脆研究进展[J].太阳能学报,2008,29(4):502-508.