浅析底盘副车架与车身合装定位方式

陶峰

摘 要:详细讲解乘用车底盘副车架与车身在总装车间合装时的定位结构及各自优缺点。

关键词:自定位结构;专门工装定位结构

1 引言

副车架是底盘悬架系统中的一个非常重要的零部件,不仅起到承载作用,同时自身的尺寸精度、车身对应安装孔的位置精度等对整车的四轮定位参数影响非常大。四轮定位参数超差严重的会直接造成车辆回正性能差、跑偏、磨胎等质量缺陷。

通过对国内外多个主机厂副车架3D数据、2D产品图纸、总装车间合装工艺进行研究调查,目前主要有两种底盘副车架与车身合装装配工艺:即自定位人工安装和采用专用定位工装进行合装。

副车架与车身合装时采用不同的定位方式,在副车架焊接总成产品2D图纸上通常对应不同的基准定位方法。不同的基准定位方法将会导致车身和副车架两个零部件系统中极限尺寸相差较大。

通过对产品2D图纸GD&T公差进行分析,采用专门的定位工装时,副车架通常把工艺孔设计成主次定位孔,这样,当车身与副车架四个安装孔同时走相反的极限公差时,如果各部件(车身、副车架)定义的公差范围过大、副车架安装过孔孔径偏小,不仅安装困难,而且合装后的副车架在整车坐标系中是偏斜的,造成车辆左右轴距相差很大,不可避免产生跑偏现象,后期解决非常困难。

副车架与车身合装时采用自定位结构方式时,通常采用副车架的关重孔(安装孔)作为定位基准。与采用专门的定位工装相比,这种基准确定方法,在同样的公差范围类,副车架与车身四个安装孔之间尺寸的极限偏差要小。

2 通过自定位结构进行定位

就是在副车架和车身下底板之间设计有定位结构,能准确地将底盘副车架定位安装在车身下底板相应位置。

利用与车身安装的孔作为主次定位孔自定位装配在白车身上,是副车架常规的装配方案,尤其在日系汽车上得到广泛的应用。图1就是某日系车型的前副车架2D图纸(局部),副车架与车身配合的后部2个孔既作为安装过孔(图中省略了橡胶衬套)也作为基准孔。它在后部2个衬套上就设计了自定位导向机构,如图2所示。

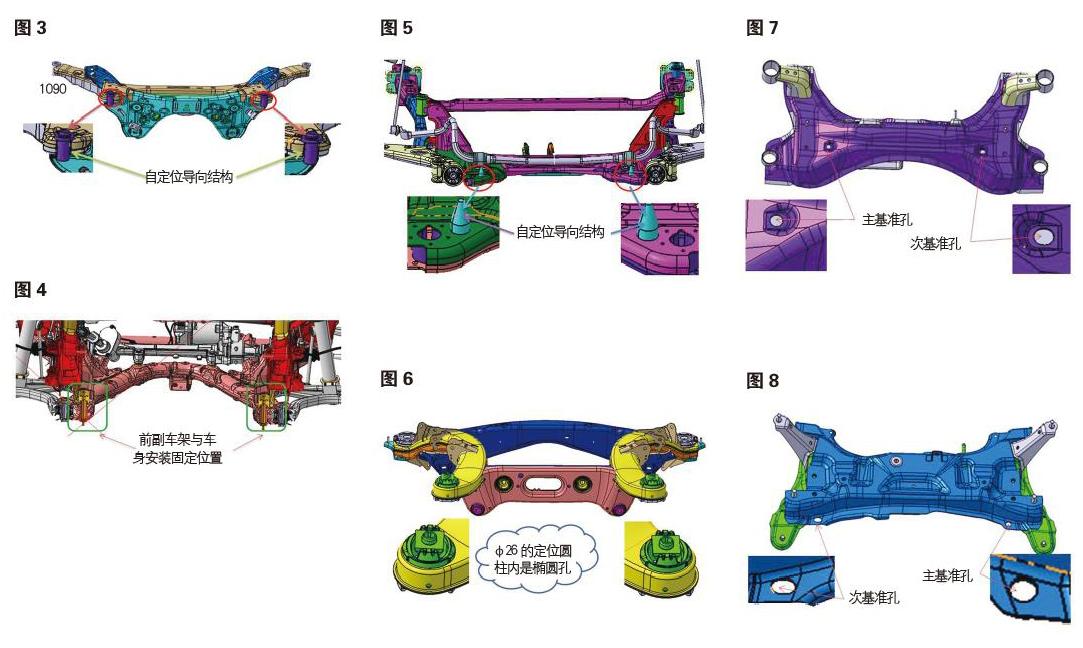

从现有的资料中有据可查,使用这种定位结构形式的车型基本上都是一些大中型SUV或B级以上轿车中的大型框梁式副车架,如:图3所示的某日系车型的钢制框梁式后副车架,产品2D图纸上明确使用关重孔(安装孔)作为主次基准,总装车间利用台车升降,工人左右前后轻微摇晃后自定位对准。

图4为特斯拉某车型的钢制框梁式前副车架,在与车身对应安装处设计有自定位结构。图5是某日系SUV钢制框梁式前副车架,设计有2根定位销与车身对应位置的孔组成自定位安装结构。图6为设计在衬套上的某德系大型SUV钢制框梁式后副车架自定位导向结构。

抛开定位工装的制造费用不谈,采用自定位结构进行副车架与车身安装时,副车架的安装孔既可以起到安装过孔作用,也可以作为副车架一面两销基准体系中的主副基准,减小四个安装孔之间的累积误差,不失为保证悬架系统中各个零部件相对位置精度的最好手段。同时,这种定位方式因不需要克服白车身过大的焊接尺寸偏差,副车架安装孔不需要开的很大,这样能有效增大螺栓法兰面与过孔之间的接触面积,起到预防螺栓力矩衰退作用。

如果设计阶段在副车架上设计2个公差加严控制的定位孔,也不影响后期总装生产线使用全自动合装工装进行生产。

但采用自定位结构进行副车架设计开发,需要提高车身与副车架对产品自身的尺寸精度控制,一定程度上也会增加产品的制造成本。

3 通过专门定位工装进行定位

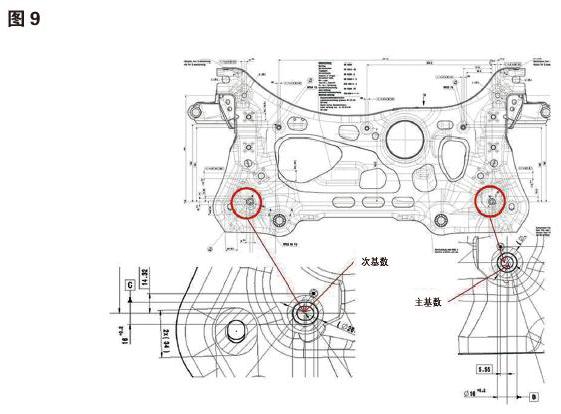

使用这种方式与车身定位安装的副车架大多是“元宝”型副车架。他们通常在与车身安装的四个孔之外专门设计工艺定位孔(一个圆孔和一个椭圆孔)作为副车架的主次基准孔。这两个孔既是副车架产品图纸的基准孔,也是副车架与车身合装时专用定位工装使用的定位孔。

此种定位方式常见于早期的国产车和大众系列车型中的“元宝”型副车架,从设计阶段开始就要求遵循基准重合原则,在副车架安装到车身上的过程中,在需要专门的定位装置时,也需要浮动工作台前后左右晃动。

图7、图8是2个国产车型的前副车架,产品中的圆孔为主基准孔,椭圆孔为次基准孔。

用工艺孔作为主次基准,稍加推敲,就能得出四个关重孔(安装孔)之间存在累积误差。如果车身对应的四个孔也存在极限偏差,就会对四轮定位参数产生影响。对于麦弗逊前悬架,如果零件尺寸处在极限公差位置,不仅使装配困难,也很有可能使外倾角、主销内倾角、主销后倾角超出规定的公差范围。图9是大众某款车型前副车架的产品2D图纸,就设计有用于主定位的圆孔,次定位的椭圆孔。

在底盘副车架装配到车身的过程中,使用专门的定位工装时,可以适当降低焊接白车身的尺寸精度要求。副车架在冲压焊接过程中,方便使用同一基准在不同工序间进行定位。这就是很多专业人士非常推崇这种设计的原因。

但这种定位方式,因为使用副车架中非关重孔作为基准孔,实际的关重孔(与车身配合装配的4个孔)之间必然产生累积公差,不利于提高副车架焊接总成尺寸精度。为克服白车身焊接过程中产生的尺寸偏差,需要将副车架安装孔开的比较大,这样会使螺栓的法兰面实际接触面积减小,容易造成扭矩衰减。

在实际生產过程中,由于举升台车、定位工装、白车身等尺寸精度原因,整车下线后,四轮定位参数调整工作量依然比较大,尺寸一致性效果一般。

4 结语

上述两种底盘副车架与车身合装定位方式,在现有的整车设计开发中都大量存在,只要白车身和副车架产品尺寸精度控制得好,都能满足整车制造要求。实际工作中,究竟采取何种方式进行定位,建议考虑以下因素:

定位比较高端,对品质要求很高的车辆,使用大型钢制框梁型副车架或铝合金框梁型副车架时,建议使用自定位结构。

经济性轿车在采用“元宝”型副车架时,考虑到产量巨大,在副车架与白车身尺寸一致性能得到保证时,建议采用专门工装定位结构。

参考文献:

[1]王霄锋.汽车悬架和转向系统设计[M].北京:清华大学出版社,2015.

[2]曹渡,刘永清.汽车尺寸工程技术[M],北京:机械工业出版社,2017.

[3]王廷强.GD&T基础及应用[M].北京:机械工业出版社,2016.