非承载式车身结构轿车车架设计要点

安立新

摘要:对于一般中、高级轿车,通常采用承载式车身结构,底架和车身地板焊接成一体,无单独车架,其优点是整车重量轻,缺点是底盘直接紧固于车身上,悬架系统的冲击较难隔离,且室内噪声相对较大。作为高档轿车为满足乘坐舒适性,降低车内噪声,同时便于以后整车改型,采用具有单独车架结构的非承载式车身结构更具有优势。本文对非承载式车身结构的轿车车架设计的要点加以阐述,为后续的设计开发提供参考。

Abstract: For general medium and high-class cars, the load-bearing body structure is usually adopted. The chassis and the body floor are welded together without a single frame. The advantage is that the whole vehicle is light in weight. The disadvantage is that the chassis is directly fastened to the vehicle body, and the suspension is suspended. The impact of the system is difficult to isolate, and the indoor noise is relatively large. As a high-end car to meet the ride comfort, reduce the noise inside the car, and at the same time facilitate the future vehicle modification, the use of a non-loaded body structure with a separate frame structure has an advantage. This paper expounds the main points of the car frame design of the non-loaded body structure, and provides reference for the subsequent design development.

关键词:非承载式车身结构的轿车车架;结构型式选取;目标值

Key words: non-loaded body structure car frame;structural type selection;target value

中图分类号:U463.82 文献标识码:A 文章编号:1006-4311(2019)27-0135-02

0 引言

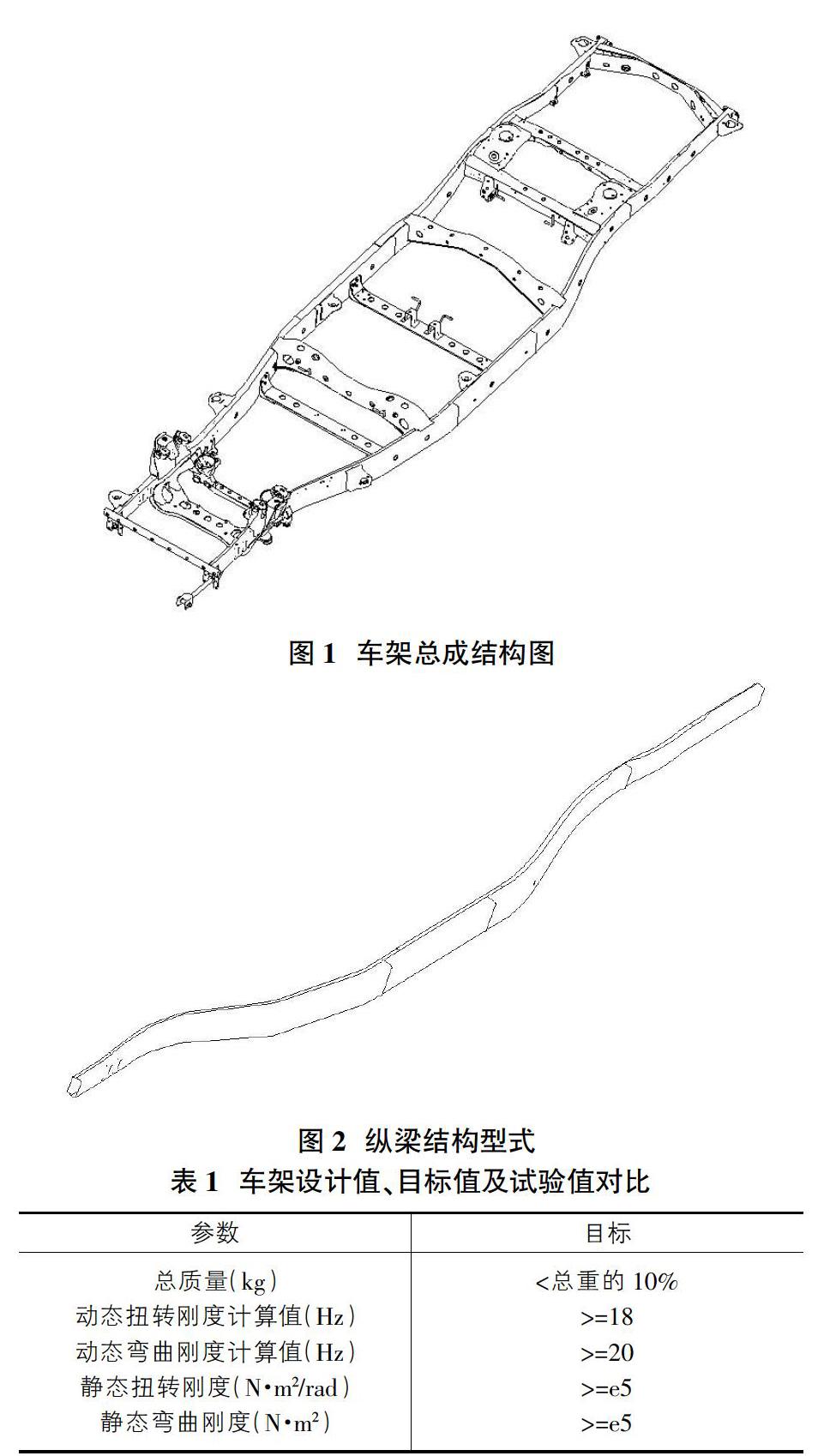

非承载式车身结构的轿车车架主要有脊梁式、X形车架及边梁式。目前采用较多的是边梁式车架,优点是可以较好地吸收来自正面的碰撞,当侧面受到撞击时,由于纵梁处于乘员外侧也能起到较好的保护作用。

轿车车架与卡车车架设计原则存在很大差别。卡车车架设计主要以强度为主,而轿车车架设计更注重刚度的设计。本文通过对车架总成、纵梁及横梁的结构型式选取方式要点进行阐述说明,为后续非承载式车身结构的轿车车架开发提供宝贵经验参考。

1 车架总成结构型式选取

在新车型开发初期,应该对标同类车型的车架结构,以获得设计所需相关数据,确定设计目标,从而做到开发出结构最优、工艺合理、满足整车性能要求的车架结构。

对标参数包括:车架结构型式、车架外宽、整车轴距、前悬、后悬、纵梁最大断面尺寸、纵横梁连接型式、横梁间距布置等。

目前轿车用车架结构型式多为冲压焊接前后不等宽梯形结构,由左右纵梁及横梁连接而成。

车架长度根据整车轴距、前悬及后悬确定。车架前部宽度最大值由前悬架及前轮距决定,最小值由发动机决定。车架后部宽度由后轮距、后悬挂及车身悬置决定。车架中部宽度在设计许可条件下尽量加大,因为增大车架宽度可提高车架的扭转刚度,同时也可提高乘坐的舒适性。车架的前部高度由前轴中心高度及前悬架来确定,后部高度由后桥中心及后悬挂确定。轿车车架要尽量降低车架中部的高度,以降低车身地板的高度,提高乘坐舒适性。

2 纵梁结构型式选取

车架的弯曲刚度由纵梁的断面型式决定,但扭转刚度由纵梁的弯曲刚度和横梁的扭转刚度共同完成。作为轿车车架设计最好采用抗弯刚度很强,而抗扭刚度也很强的矩形截面纵梁。车架的抗扭剛度主要是由纵梁的抗弯刚度和横梁的抗扭刚度共同形成。

轿车车架纵梁形状较复杂,在材料选取时不仅要保证强度等级,同时要考虑到材料的延伸率,以保证冲压成型的工艺性。

作为轿车为了碰撞时能够保护成员的安全,在车架的设计过程中,除强度及刚度以外,还要考虑汽车的抗撞能力。纵梁前部及后部需要设计出筋的形状,使车辆在受到撞击时可以像手风琴一样的折叠溃缩,满足吸收碰撞能量的要求。

由于结构限制,轿车纵梁形状既不等高又不等宽,长度较长,对于模具设计来说很难控制冲压后的回弹,同时由于纵梁前后部分断面尺寸小,成型后容易发生扭曲变形,不易控制。为了使模具简单,且零件成型后变形小,可以采用将分段冲压纵梁,之后焊接为总成的方法。

在设计时考虑到今后变型车的需要,中间段设计尽量为直槽形,轴距变化时纵梁及内加强板可以只改变此段,从而做到通用化程度最大。

3 横梁结构型式的选取

在车架总成中横梁主要承受扭转变形,同时还作为其它总成及部件的安装基体。一些横梁的位置需要根据总布置的要求来确定,横梁结构因其位置及受力状态而不同,横梁结构为封闭截面、矩形和环行时,承受扭转偏移最有效。为了承受水平和垂直载荷,I字形截面最好。槽形和帽形截面没有I字形截面好,但是当需要某种截面的横梁时,必须考虑一种能够获得折中的强度及刚度的方案。

为提高抗扭刚度,在截面面积相同情况下,采用闭口截面横梁比采用开口截面横梁抗扭刚度大很多倍。对于扭转和弯曲刚度的结合,矩形截面最佳。

在横梁的设计过程中充分考虑横梁的通用化,尽可能的减少NPI件数量。

4 车架总成装配要求控制

轿车车架为焊接结构,其焊接方式及尺寸控制非常重要。焊接车架不同于铆接车架,铆接车架尺寸控制在于铆接孔精度控制,较容易保证。焊接车架必须考虑如何进行焊接定位,如何消除焊接产生的焊接变形。

车架总成中控制尺寸的确定首先必须满足装车中各总成的装配位置及装配方式,另外要考虑焊接夹具定位如何方便、准确。

保证车架总成尺寸精度,首先必须保证左右纵梁总成焊接精度,纵梁及加强板焊接时,需要先进行断续焊,完成后进行充分冷却,降低热变形程度,冷却后再进行补焊。这样可减小焊接变形。

由于轿车车架车身悬置点都位于车架上,必须严格控制各悬置点的位置尺寸,避免车身装配时出现扭曲。若要控制车身悬置位置,首先必须保证车架的宽度尺寸及左右纵梁的对称性。为此控制左右纵梁腹板宽度误差±1.5mm,左右纵梁腹板相对于车架中心铅垂面平行度不大于1.0mm。

为防止车架总成出现平行四边形变形,严格控制车身悬置的对角线尺寸,对角线长度偏差不大于1.5mm。

为保证整车及发动机的性能,发动机悬置点的安装位置要准确,装配尺寸与理论尺寸的空间位置误差不大于±1.0mm。

5 设计目标值

轿车车架不同与卡车车架,不仅要有足够的强度,还要有较高的刚度。在开发前期通过对标分析设定开发目标值,强度目标值是在一定的安全系数条件下,应力值小于材料屈服强度;刚度的评价指标分为动态刚度和静态刚度二项,通常模态值作为动态刚度的评价指标,刚度值作为静态刚度值的评价指标。

6 结束语

轿车车架设计不同于卡车车架设计,本文从结构方案选取、工艺控制及设计目标值几个方面进行了详细阐述,为非承载式车身結构轿车车架设计提供了帮助。

参考文献:

[1]刘维信.汽车设计[M].清华大学出版社,2001:706-707.

[2]【美】M.M.凯墨尔,J.A.沃尔夫.现代汽车结构分析[M].1987.

[3]曹阳.运用VE改进客车车架设计[J].价值工程,1997(06):19.