单晶α-Si3N4纳米线宏量制备研究

雷超, 魏飞

单晶-Si3N4纳米线宏量制备研究

雷超1,2, 魏飞2

(1. 广东省科学院 广东省材料与加工研究所, 广州 510650; 2. 清华大学 化工系, 绿色反应工程与工艺北京市重点实验室, 北京 100084)

本研究提出了一种宏量制备单晶-Si3N4纳米线的方法。以造粒硅粉为原料, 通过在N2-H2混合气氛中直接氮化, 得到具有核壳结构的氮化产物(Si3N4纳米线@多孔Si3N4微米粉体), 氮化产物经过破碎、研磨、分离后即可获得Si3N4纳米线。检测结果表明, 制备的Si3N4纳米线直径为80~150 nm, 长径比为20~50, 其中纳米线含量>95wt%,相/相比为17.6, 收率为3.1%。进一步研究表明, 原料中微量Fe元素在还原气氛下具有催化作用, 纳米线由典型的气–液–固(VLS)生长机制控制。实验中对原料硅粉造粒后再氮化具有三大优点: 数量级地增大了Si3N4纳米线生长空间; 纳米线生长分布集中, 有利于后续高效分离; 显著提高了氮化速率。

氮化硅; 纳米线; 直接氮化; 造粒; VLS机制

氮化硅(Si3N4)是一种人工合成的高温结构材料, 同时也是新型功能材料, 具有化学稳定性好、电阻率高、耐高温、抗热冲击、辐射硬度高、机械性能好和光学性能优良等特性[1-2]。Si3N4纳米线是氮化硅的一维纳米结构形式, 其不仅具有体相Si3N4材料所拥有的各种优异性能, 作为一维纳米材料还具备了许多新的特性。譬如: Si3N4纳米线的抗弯强度与弾性模型(达570 GPa)远高于块体材料, 且具有极好的柔韧性[3]; 氮化硅纳米线是一维宽带隙半导体材料(~5.3 eV), 可以通过掺杂对其电学、光学性能调控, 从而在纳米电子器件、光子器件领域有重要的应用[4]。

二十多年来, 研究人员相继开发了多种Si3N4纳米线制备方法, 如: 直接氮化法、碳热还原法、化学气相沉积法、燃烧反应法、有机前驱体热解法、溶剂热法和模板法等近十种[5-15]。但由于投资和操作费用过高、工业放大困难等问题, 绝大多数仍停留在实验室制备阶段。据报道, 新西兰的Nuenz公司于2013年率先在Si3N4纳米线商业化制备方面取得突破, 其产物中-Si3N4含量大于95%, 售价为 $10/g。最近, 国内也开始有Si3N4纳米线商业化产物问世, 其-Si3N4含量约为80~85%, 售价在¥40~50/g。总的来说, 国内外Si3N4纳米线材料仍处于产业发展早期, 存在价格高、难以批量化生产的问题, 无法满足日益增长的市场需求。因此, 开发一种低成本、批量化的Si3N4纳米线制备技术对其进一步发展与推广应用有重要意义。

针对此问题, 本研究提出一种直接氮化法制备Si3N4纳米线的方法, 即对细硅粉进行简单的造粒预处理, 使得后续氮化过程中Si3N4纳米线生长在造粒粉外表, 这样经过简单研磨破碎即可完成所得Si3N4纳米线与Si3N4粉体的分离。本方法的优点在于: 操作简单, 易于批量化, 无需催化剂与后续纯化除杂, 产物纯度高、易分离, 且可同时获得高品质Si3N4纳米线与Si3N4微米粉体。

1 实验方法

1.1 材料制备

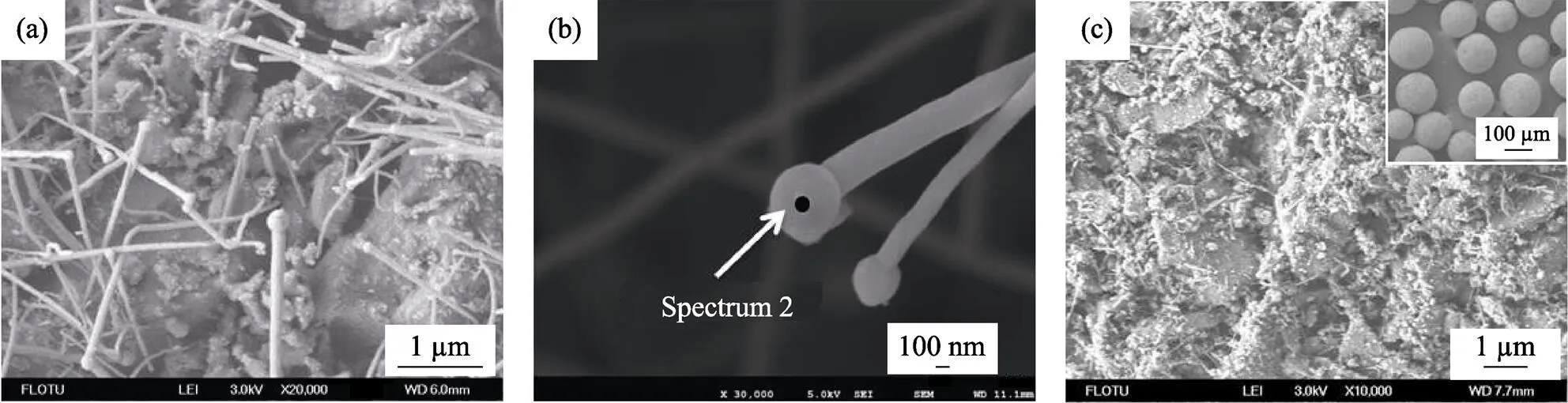

实验原料为0.5~5.0 μm 的不规则Si粉(图1(a)), 纯度>99.95wt%(购于徐州凌云硅业有限公司)。首先, 将硅粉与1wt%的淀粉水溶液按质量比1:1混合后, 搅拌升温至80 ℃并恒温2 h, 将所得悬浊液喷雾造粒得到尺寸为50~200 μm的多孔造粒Si粉球(图1(b))。

图1 不同样品的 SEM照片和实物照片

(a) SEM image of Si raw materials; (b) SEM images of Granulation Si powders; (c) SEM image of granulation Si powders after 3 h nitridation; (d) Photograph ofSi3N4/ alcohol mixture after stratification

其次, 在管式气氛炉中进行氮化反应。将10.0 g造粒硅粉球置于刚玉瓷舟中, 在0.2 L/min的Ar保护气氛下90 min快速升温至1350 ℃, 之后在0.2 L/min的90vol% N2~10vol% H2混合气下氮化并保温3 h, 反应结束后在Ar保护气氛下随炉冷却至室温。

如图1(c)所示, 氮化后球状颗粒表面被大量纳米线包覆, 包覆层厚度为10~50 μm。由于不同颗粒外表层纳米线相互缠绕, 使得产物为具有一定强度的块状物。将所得块状氮化硅产物破碎、研磨呈单分散颗粒状粉体。将研磨后的氮化硅粉体与乙醇混合、搅拌, 由于Si3N4纳米线与Si3N4亚微米粉体的沉降速度差异较大, 静置5~10 min后, 混合液将出现分层(图1(d)), 取混合液中的上层悬浊液进行离心分离, 将所得白色固体物质干燥后即得Si3N4纳米线产物。将混合液底部沉积物干燥后即得到50~ 200 μm的Si3N4亚微米粉体副产物。

1.2 表征方法

利用JSM 7401F型扫描电子显微镜(Scanning Electron Microscope, SEM)和JEM 2010型透射电子显微镜(Transmission Electron Microscope, TEM)观测样品的结构和形貌。产物氧含量由氮氧氢分析仪检测(TC-306, 上海宝英光电科技有限公司), 金属杂质含量由电感耦合等离子体发射光谱仪(ICP- AES)检测, 碳含量由碳硫分析仪检测。

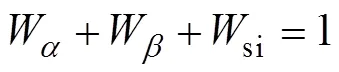

用Bruker D8型 X射线衍射仪(XRD)对样品的结晶状态进行检测, 并基于XRD图谱对硅的转化率、相和相做定量分析[16]。在计算三个相的质量分数时, 硅采用的是(111)峰的综合强度,-Si3N4采用的是(102)、(210)、(201)峰的综合强度, 而-Si3N4采用的是(101)、(210)峰的综合强度, 计算公式为:

式中,I()为相的衍射的综合强度;W为混合物中相的质量分数。

由此可计算硅的总转化率为:

相、相的转化率X、X分别为:

2 结果与讨论

2.1 表征结果

图2为制备的Si3N4纳米线、Si3N4微米粉体与Si粉原料的XRD图谱。分析结果表明, Si3N4纳米线产物氮化率为98.9%, 以相为主(相/相=17.6), 杂质为少量未转化的硅单质。所得Si3N4微米粉体的氮化率为91.7%, 其中相/相=15.2, 杂质主要为少量未转化的硅单质。

表1为Si3N4纳米线、Si3N4微米粉体与Si粉原料的杂质组成分析。结果表明, 原料Si纯度较高, 主要金属杂质为Fe、Ca、Al三种元素。所制备的Si3N4纳米线与Si3N4微米粉体中, Fe、Ca元素含量与原料中含量相当, 仅Al含量轻微升高, 这主要是由于刚玉管与刚玉瓷舟在高温下存在一定程度的挥发导致的。非金属杂质方面, 由于体系存在微量氧, Si3N4纳米线与Si3N4微米粉体的氧含量分别达到1.56wt%、1.07wt%, 均高于原料。

图2 Si粉原料、Si3N4粉体、Si3N4纳米线的XRD图谱

表1 杂质元素的分析结果

值得注意的是, 本实验中添加淀粉的作用是造粒, 而不考虑其他副作用, 主要是基于以下两点分析:

i) 对造粒硅粉氮化前后的碳含量检测分别为0.082wt%~0.097wt%与0.025wt%~0.039wt%, 显著低于淀粉的加入量(1wt%), 这主要是由于: 淀粉在高温下发生热分解, 大部分以CO2和H2O形式挥发, 当体系温度高于1000 ℃时, 残留碳灰分的重量低于1/10[17], 故此部分含碳灰分在产物中的含量将小于0.1wt%; 残留的碳灰分在高温N2-H2混合气氛下, 可与H2反应生成CH4, 被进一步消耗[18], 因此残留在产物中单质碳的含量会进一步降低。由于氮化过程中残留的碳灰分对本体系不存在催化作用, 且含量极低, 其对氮化反应在热力学与动力学上的影响可以忽略不计。

ii) 所使用淀粉符合马铃薯淀粉标准GB/T8884, 其中主要铅、砷等金属杂质总含量小于10–6, 非金属硫元素含量小于10–5。因此硅粉球由淀粉引入的杂质总含量极少(小于10–7), 而目前也尚未有以上元素对直接氮化反应影响的相关报道, 故其对氮化反应在热力学与动力学上的影响可忽略不计。

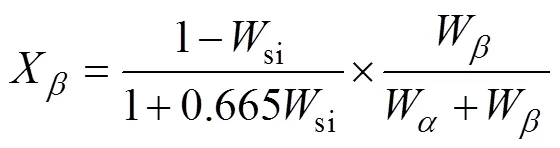

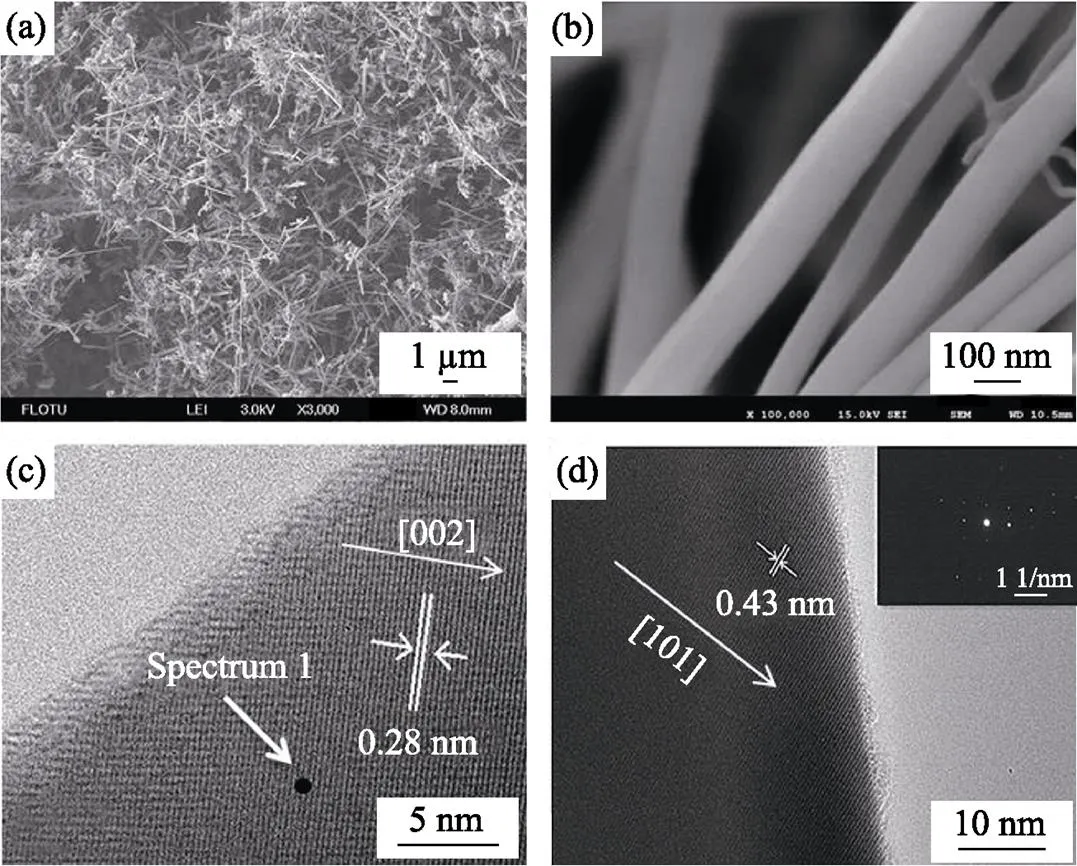

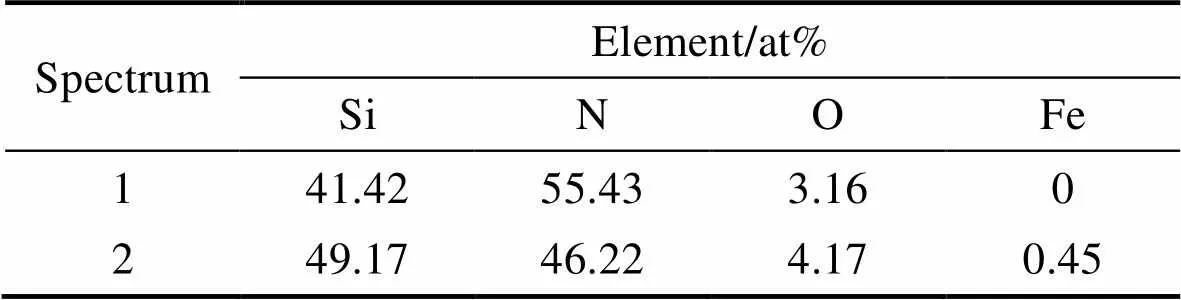

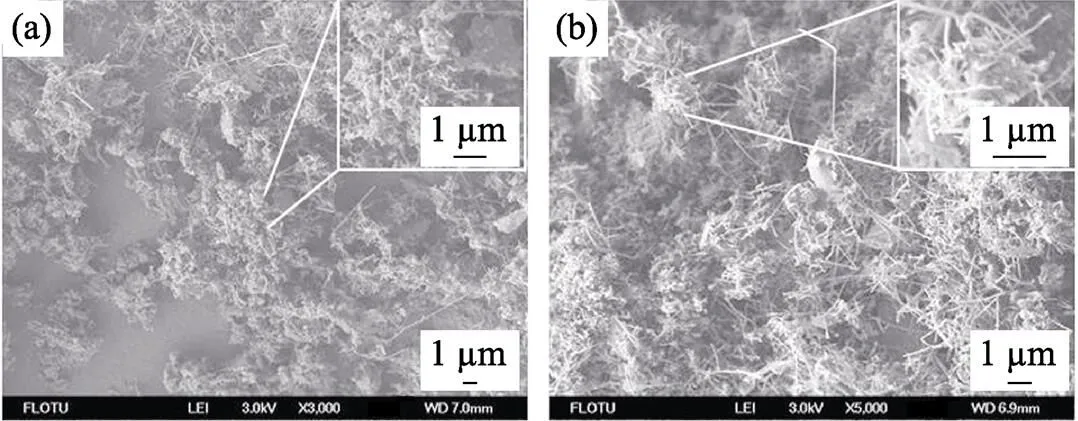

图3为Si3N4纳米线产物形貌, 从图可知, 纳米线中夹杂有少量0.5~2.0 μm的亚微米颗粒, 进一步通过统计多张SEM照片中Si3N4纳米线与颗粒状Si3N4的面积, 计算得到产物中纳米线的含量大于95%。单根纳米线长度为1~5 μm, 直径80~150 nm, 长径比为20~50。对比图1(c)可知, 图3(a)中纳米线明显变短, 这主要是由于后期研磨破碎所致。高倍率透射电镜观察结果(图3(c)~(d))表明, 纳米线无固定生长方向。分区衍射结果表明, 所制备的纳米线均为单晶结构。此外, 纳米线表面光滑, 部分纳米线外层有厚度0.5~1.0 nm的无定型层, 这种无定型包覆层在氮化硅纳米线的制备中较为常见, 一般认为主要是体系中微量的氧导致生成SiO2所致[19-20]。由于含量较少且为无定型状态, 在XRD测试结果中未能显示。对纳米线进行EDS元素分析结果也表明, 纳米线表面有约3at%的O元素(表2)。

图3 Si3N4纳米线的形貌照片

(a-b) SEM images; (c) TEM imag; (d) SAED pattern

表2 纳米线表面的EDS元素分析结果

图4为Si3N4微米粉体形貌照片。对比图1(b)~(c)与图4(a)~(b)可知, 造粒硅粉球氮化后生成的Si3N4微米粉体仍保持了初始的多孔球形特征, 并且由于高温氮化导致内部亚微米粉体之间存在一定程度的烧结, Si3N4微米粉体具有较高的强度, 经过破碎研磨后仅发生轻度破碎, 其平均粒径从初始的147 μm下降至93 μm。研磨后的Si3N4粉体外表层的纳米线层脱落较完全, 颗粒表面仅粘附有短纳米线(0.1~3.0 μm), 粉体内部也有少量纳米线, 但由于生长空间限制, 数量少且短(<1 μm)。

2.2 生长机制

一般来说, 直接氮化法制备Si3N4纳米线的生长机制主要有两种: 气–液–固(VLS)机制和气–固(VS)机制[21]。VLS机制的典型过程为: 高温下气相中N2、Si蒸气与作为催化剂的熔融态金属颗粒形成固溶体, 达到过饱和后Si3N4从催化剂中析出形核, 由于气相分子不断地进入到液态金属中溶解、析出, 从而使晶体得以生长形成一维纳米材料[22]。VS生长机制无需催化剂, 气相原料经输运传至基片表面沉积下来、生长, 形成一维纳米材料。两种机制可以通过纳米线顶端(或底部)是否有由含有金属相的球形圆头形成加以区分判定。

图4 不同倍率下Si3N4微米粉体的形貌照片

(a) Broken particle; (b) Unbroken particle

为了探究本实验中Si3N4纳米线的生长机制, 对Si3N4纳米线生长初期(15 min)的形貌进行了考察。如图5(a)~(b)所示, 球形硅粉氮化15 min后表面开始长出Si3N4纳米线, 此时大部分Si3N4纳米线顶端有球形圆头。EDS分析结果表明(表2), 纳米线顶端圆球含量约0.45wt%的Fe元素(约为Si粉原料含量的60倍), 而纳米线体相没有检测到Fe元素。因此, 可推断本实验中纳米线的生成机制为VLS机制。

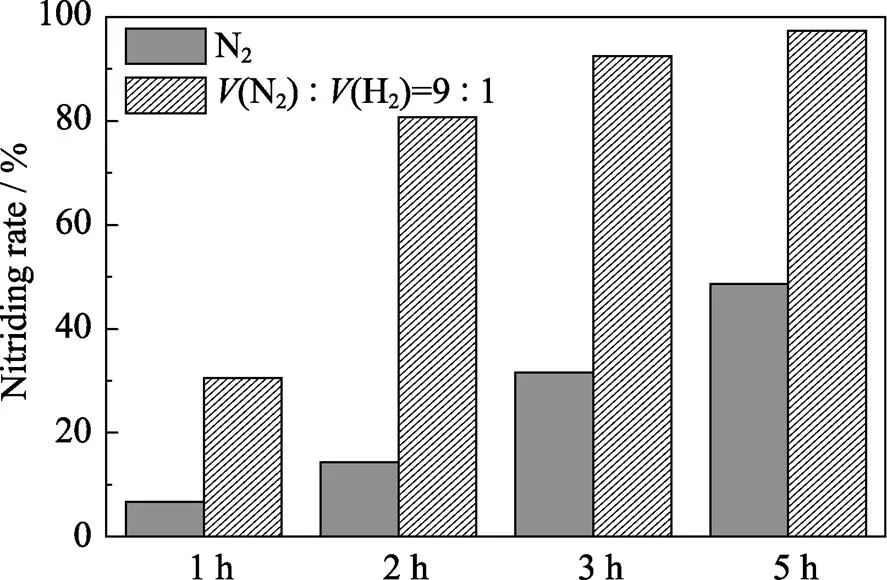

由于本实验未向体系中添加Fe元素, 故推断纳米线顶端的Fe来自于Si粉原料体相。为此, 进一步考察了硅粉球在纯N2气氛下的氮化行为。如 图5(c)所示, 发现当氮化气氛中不加入氢气时, 硅粉球在1350 ℃下氮化3 h后, 表面仅有少量由VS机制生成的短Si3N4纳米线(1~2 μm), 而无法形成如图1(c)中由大量长Si3N4纳米线形成的包裹层。这就佐证了本实验中Si3N4纳米线为VLS生长机制, 即高温氮化过程中, 硅粉中的Fe在还原气氛下与Si、N元素形成合金液滴, 作为Si3N4纳米线的生长催化剂。而在纯氮气中, 体系中含有10–6级的氧气, 以及硅粉自身外表层的氧化包覆层难以去除, 无法形成VLS机制所需的合金液滴相, 故没有纳米线大量生成。

图5 硅粉球表面纳米线的形貌照片

(a-b) 15 min nitridation in the 90vol% N2–10vol% H2mixture gas; (c) 3 h nitridation in N2

以上研究表明, 本研究中在不使用催化剂的条件下, 对硅粉进行喷雾造粒后氮化, 制备了具有核壳结构的Si3N4纳米线@Si3N4微米粉体。相比于Si粉直接氮化, 对其预造粒的优点在于:

1) 纳米线生长空间大。图6(a) 为未造粒硅粉在1350 ℃、90vol% N2+10vol% H2混合气氛下氮化3 h后的形貌照片, 从中可以看出, 未造粒硅粉氮化后的形貌与造粒硅粉内部颗粒近似(图6(b)), 由于颗粒间的间隙距离小(0.5~2.0 μm), 氮化后颗粒表面生长的纳米线短(0.5~2.0 μm), 且较为稀疏。相比而言, 由于造粒硅粉球之间的间隙距离大(10~50 μm), 氮化后造粒球外部间隙被大量长而密集的纳米线所填满(图1(c)), 这样便数量级地扩大了纳米线生长空间, 进而提高了纳米线的产率。本实验中Si3N4纳米线产率约为3.1%。

2) 纳米线集中分布于硅粉球外表, 易分离。从图6(a)可知, 未造粒粉直接氮化后, 颗粒与短纳米线间相互缠绕与烧结, 目前尚无有效的手段将纳米线与颗粒分离。而造粒硅粉氮化后具有Si3N4纳米线@Si3N4微米粉体的核壳结构。内部多孔Si3N4微米粉体由于高温氮化引发颗粒烧结, 其强度极高, 在后续研磨中仅会轻度破碎, 但其粒径一般仍大于50 μm。外层集中生长Si3N4纳米线不会发生烧结, 仅仅处于相互缠绕状态, 强度较低, 在破碎、研磨过程中易于内部Si3N4微米粉体分离。

3) 氮化速率高。以往研究报道表明, 亚微米硅粉一般需在1300~1350 ℃氮化10~20 h后, 氮化率才能超过90%[23], 而本实验仅需3 h。这主要是由于: i)Si3N4纳米线的生成提高了整体反应速率。如图5(c)与图7所示, 当硅粉球在N2气氛下氮化时, Si3N4产物致密覆盖在硅粉颗粒外表面, 使得反应阻力不断增大, 反应3 h后氮化率仅为31.67%。当硅粉球在90vol% N2+10vol% H2气氛下氮化时, 早期氮化硅产物主要以Si3N4纳米线生长在颗粒外表, 而不是致密覆盖在反应物外层, 减轻了反应阻力, 硅粉球氮化1 h后氮化硅即达到30.5%, 5 h后已达97.3%。ii)氮化过程中一般将亚微米硅粉直接堆积进行反应,由于气体扩散阻力大, 产生内部物料氮化率往往低于外层物料, 出现“流芯”现象。1350 ℃、90vol% N2+10vol% H2混合气氛下造粒粉氮化3 h后的氮化率为68.3%; 而相同条件下, 硅粉经过造粒后氮化3 h, 其氮化率达92.5%。这是因为造粒颗粒的间隙距离较大, 有利于N2向物料层内部扩散, 使得反应速率更快, 整体反应更均一。

图6 不同硅在1350 ℃, 90vol% N2+10vol% H2混合气氛下氮化3 h后的SEM照片

(a) Raw Si powders; (b) Inside of the granulation Si powders

图7 不同气氛下, 造粒硅粉球的氮化速率

综上所述, 本实验所提出的Si3N4纳米线制备方法, 优点如下: 1)无需添加催化剂、方法简单、氮化速率快、可批量化生产。本方法基于已实现工业化的直接氮化法, 仅额外添加了易于规模化操作的喷雾造粒与研磨分离两道工序; 2)产物品质好, 且无需后续纯化除杂。所制备的-Si3N4纳米线产物中纳米线含量大于95%,相/相比为17.6; 3)纳米线收率高、易分离。Si3N4纳米线仅需研磨破碎即可实现与Si3N4粉体的高效分离, 收率可达3.1%。

3 结论

本研究提出了一种以造粒硅粉球为原料, 通过高温直接氮化, 宏量制备单晶-Si3N4纳米线的方法。研究结果表明: 原料硅粉造粒后再氮化具有三大优点: 1)数量级地增大Si3N4纳米线生长空间; 2)纳米线生长分布集中, 有利于后续高效分离; 3)显著提高氮化速率。所制备的Si3N4纳米线直径为80~150 nm, 其长径比为20~50, 纳米线含量大于95wt%,相/相比为17.6, 收率3.1%。进一步研究表明, 原料中的微量Fe元素在还原气氛下具有催化作用, 纳米线由典型的气–液–固(VLS)生长机制控制。

本方法操作简单, 无需催化剂与后续纯化除杂, 产物纯度高、易分离, 可同时获得高品质-Si3N4微米粉体副产物。

[1] CHEN L, FENG J. Research status and application of silicon nitride ceramic materials., 2002, 19(4): 26–229.

[2] XIE T, WU Y C, ZHANG L D. Synthesis and photoluminescence of single-crystalline-Si3N4nanowires., 2004, 35(z1): 3027–3029.

[3] JING G Y, JI H, YANG W Y,. Study of the bending modulus of individual silicon nitride nano-beltsatomic force microscopy., 2006, 82(3): 475–478.

[4] MAIRE G, VIVIEN L, SATTLE G,. High efficiency silicon nitride surface grating couplers., 2008, 16(1): 328–333.

[5] HUANG J, HUANG Z, YI S,. Fe-catalyzed growth of one-dimensional-Si3N4nanostructures and their cathodoluminescence properties., 2013, 3: 3504–1–9.

[6] GU Y, LU L, ZHANG H,. Nitridation of silicon powders catalyzed by cobalt nanoparticles., 2015, 98(6): 1762–1768.

[7] WANG F, HAO Y J, QIN G Q,. Effects of the reaction conditions in preparation of Si3N4nanowires., 2007, 23(10): 1503–1507.

[8] Li K, Zhao K, Wang Y.synthesis and growth mechanism of silicon nitride nanowires on carbon fiber fabrics., 2014, 40(10): 15381–15389.

[9] GUO G F, LI X W, FENG W,. Pyrolytic synthesis of single- crystal Si3N4nanowires by polymeric precursor., 2009, 38(s2): 967–969.

[10] RAN G Z, YOU L P, DAI L,. Catalystless synthesis of crystalline Si3N4/amorphous SiO2nanocables from silicon substrates and N2., 2004, 384(1): 94–97.

[11] WANG F, JIN G Q, GUO X Y. Formation mechanism of Si3N4nanowirescarbothermal reduction of carbonaceous silica xerogels., 2006, 110(30): 14546– 14549.

[12] DU H L, ZHANG W, LI Y. Effects of growth parameters on the yield and morphology of Si3N4microcoil prepared by chemical vapor deposition., 2014, 50(2): 57–62.

[13] HUANG J, ZHANG S, HUANG Z,Catalyst-assisted synthesis and growth mechanism of ultra-long single crystal-Si3N4nanobelts with strong violet-blue luminescent properties., 2012, 14(21): 7301–7305.

[14] RODRIGUEZ M A, MAKHONIN N S, ESCRINA J A,. Single crystal-Si3N4fibers obtained by self-propagating high temperature synthesis.,1995, 7(8): 745–747.

[15] CAO Y G, GE C C, ZHOU Z J,Combustion synthesis of-Si3N4whiskers., 1999, 14(3): 876–880.

[16] 杨春. 硅粉声场流态化及直接氮化研究. 杭州:浙江大学硕士学位论文, 2015.

[17] YUAN C M, LI C, LI G. Kinetic parameters of maize starch in nitrogen atmosphere., 2012, 33(4): 584–587.

[18] CYPRES R, GHODSI M, LEMPEREUR J P. Direct hydrogenation of carbons by isothermal microthermogravimetry at atmospheric pressure.., 1979, 2: 171–178.

[19] LI Z, GAO W, MENG A,. Large-scale synthesis and Raman and photoluminescence properties of single crystalline-SiC nanowires periodically wrapped by amorphous SiO2nanospheres., 2009, 113(1): 91–96.

[20] LIU H, HUANG Z, HUANG J,. Novel, low-cost solid-liquid- solid process for the synthesis of-Si3N4nanowires at lower temperatures and their luminescence properties., 2015, 5: 17250–1–9.

[21] 唐元洪. 硅纳米线及硅纳米管(精). 北京:化学工业出版社, 2007: 53–78.

[22] WANG F, JIN G Q, GUO X Y. Sol–Gel synthesis of Si3N4nanowires and nanotubes., 2006, 60(3): 330–333.

[23] 董文麟. 氮化硅陶瓷. 北京:中国建筑工业出版社, 1987: 73–75.

Mass Production of-silicon Nitride Single-crystalline Nanowires

LEI Chao1,2, WEI Fei2

(1. Guangdong Institute of Materials and Processing, Guangdong Academy of Sciences, Guangzhou 510650, China; Beijing Key Laboratory of Green Chemical Reaction Engineering and Technology, Department of Chemical Engineering, Tsinghua University, Beijing 100084, China)

-silicon nitride single-crystalline nanowires were prepared by direct nitridation of granulation Si powders in N2-H2mixture gas. The nitridation product has the core-shell structure (Si3N4nanowires @ porous Si3N4powders), where Si3N4nanowires can be effectively separated by crushing and grinding. The results show that the as-prepared-Si3N4nanowires are straight and uniform with diameters of 80–150 nm, length to diameter ratios of 20–50, purity higher than 95wt%, and yield of 3.1%. Further study indicates that growth of Si3N4nanowires is controlled by the Vapor-Liquid-Solid (VLS) mechanism, where the trace Fe elements serves as catalyst in the reduction atmosphere. In this study, The process of the raw silicom powder granulation after nitriding shows three advantages: 1) remarkably increasing growth space of nanowires; 2) leading to concentrated distribution of nanowire, tacilitating subsequent separation; 3) remarkably increasing the nitridation rate.

Si3N4; nanowires; direct nitridation; granulation; VLS mechanism

TB32

A

1000-324X(2019)06-0667-06

10.15541/jim20180381

2018-08-31;

2018-10-03

广东省科学院实施创新驱动发展能力建设专项(2018GDASCX-0964); 广东省科学院科研平台环境与能力建设专项(2016GDASPT-0209, 2016GDASPT-0321); 广东省科学院院属骨干科研机构创新能力建设专项(2017GDASCX- 0117, 2018GDASCX-0117); 广州市科技计划项目(ZWY201704003); 广东省材料与加工研究所创新能力建设项目(2017A070701029); 广东省公益研究与能力建设专项(2017A070702019); 广东省省级科技计划项目(2017A050503004) GDAS’ Project of Science and Technology Development (2018GDASCX-0964); GDAS’ Project of Research Environment and Capacity Building (2016GDASPT-0209, 2016GDASPT-0321); Guangdong Academy of Sciences Project (2017GDASCX-0117, 2018GDASCX-0117); Guangzhou Science and Technology Planning Project (ZWY201704003); Guangdong Institute of Materials and Processing Innovation Capacity Building Project (2017A070701029); Project for Public Welfare Research and Capacity Building of Guangdong Province (2017A070702019); Science and Technology Planning Project of Guangdong Province (2017A050503004)

雷超(1988–), 男, 博士. E-mail: chleijob@163.com