民用飞机结构非计划直接维修成本预计研究

刘余,刘昕,张继斌,刘成,谭宏斌

(1.中航沈飞民用飞机有限责任公司 工程研发中心,沈阳 110169) (2.中国商飞上海飞机客户服务有限公司 维修工程部,上海 200241)

0 引 言

民用飞机直接维修成本(Direct Maintenance Cost,简称DMC)是衡量民用飞机经济性的重要指标。直接维修成本是指在完成飞机或设备维修中直接花费的人工时和材料费用[1]。吴静敏等[2]针对整机DMC预计进行了研究,王莹等[3]给出了民用飞机DMC分析与控制方法,徐建新等[4]对全寿命周期复合材料成本展开研究。

对飞机的DMC进行预计,是为了验证与确定更好的先进维修策略,以在保证维修安全性的前提下降低维修成本。研究人员已经提出了许多种成本模型以便于对维修策略进行比较分析[5-7]。这些成本分析和比较方法都有一个共同特点,就是维修策略与具体单元的费用相互独立,而两者间的联系没有充分考虑。例如,在飞机维修中,尽可能将机身结构维修任务与计划维修任务同时进行,并只在必要时进行非计划维修是有利的。而如果非计划维修的费用要远高于计划维修,那么维修计划制定者会更加倾向于在计划维修时尽量多进行对壁板的修理,以避免非计划维修。

从目前国内研究情况来看,针对结构非计划维修成本还没有专门的研究。为此,本文对民用飞机结构损伤源,DMC构成要素及影响因素进行分析,基于飞机工程数据,结合典型飞机使用环境及利用率,提出结构非计划DMC预计模型,并就金属和非金属结构非计划DMC进行对比。

1 结构非计划DMC构成要素及影响因素

根据S3000L国际规范,维修任务的驱动因素有:故障、损伤、事件、时间/时限、软硬件使用[8]。针对结构主要为损伤及特殊事件,其维修任务来源包括意外损伤(Accidental Damage,简称AD)、环境退化(Environmental Deterioration,简称ED)、腐蚀预防和控制(Corrosion Prevention and Control Program,简称CPCP)、疲劳损伤(Fatigue Damage,简称FD)、特殊事件等。由MSG-3结构分析方法确定AD、ED及CPCP相关任务,MSG-3针对飞机设计、使用环境,给出SSI(Significant Structure Item,简称SSI)的AD和ED影响因素,并制定相应的计划维修检查门槛值和间隔值,确保在间隔期内飞机安全[9]。由损伤容限分析(Da-mage Tolerance Analysis,简称DTA)对主要结构件(Principal Structural Element,简称PSE)进行疲劳分析,给出检查间隔及任务类型。由损伤及特殊事件分析(Damage & Special Event Analysis,简称DSEA)定义相对应的预防性检查任务。

AD中雷击、鸟撞、冰雹、车辆碰撞等引发的较大损伤属于特殊事件,不在AD中考虑,但AD会对ED产生影响,例如破坏表面涂层引起腐蚀。结构非计划类DMC预计不包括超手册修理内容。

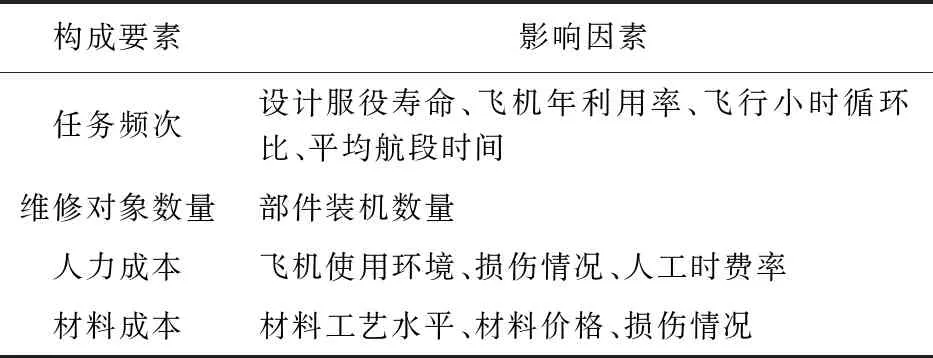

从DMC概念出发,DMC包括人工和材料花费,并且以美元每飞行小时($/FH)表示。结构非计划DMC构成要素与影响因素关系如表1所示。

表1 结构非计划DMC构成要素及影响因素

2 方法及案例

2.1 预计流程及输入

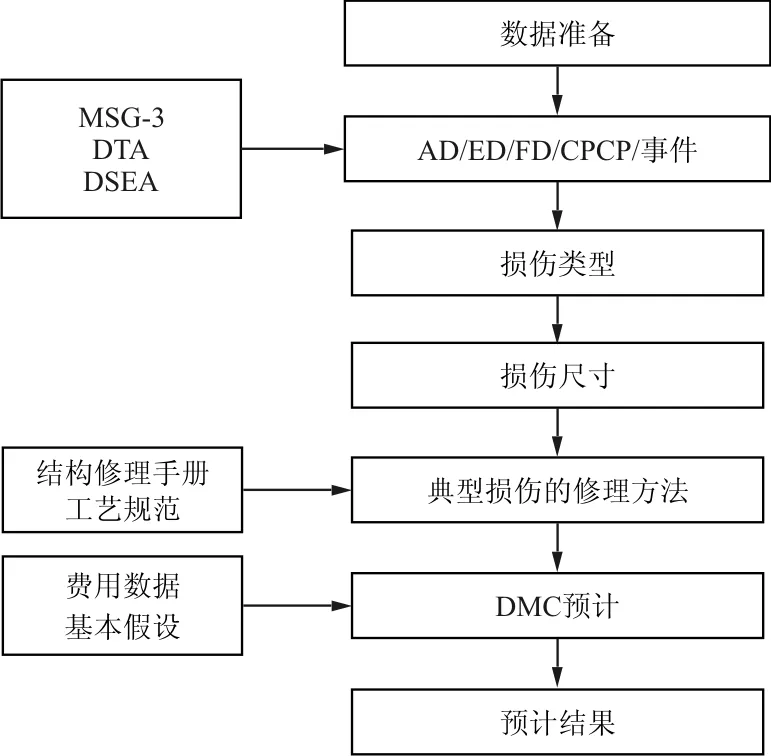

结构非计划类DMC预计需要明确何种损伤源对何种结构造成何种损伤,每种损伤类型的典型尺寸及典型修理方法,在此基础上进行人工时和材料费用的预计。具体过程如图1所示。

民用飞机结构非计划类DMC需要以MSG-3,DTA,DSEA作为基础输入,以确定结构损伤源及损伤类型。针对典型损伤的典型修理方法引起的人工时及材料费用,可参考维修手册、工艺规范、市场价格等数据进行评估。

图1 结构非计划类DMC预计过程

2.2 预计模型

基于结构DMC构成要素及影响因素,建立结构非计划类DMC通用预计模型[10]如下:

DMCunsch=F·Q·(H+M)

(1)

式中:DMCnusch为DMC阵,表示每一类结构非计划类DMC预计结果;F为频次阵,表示寿命周期内每一类任务的维修次数;Q为数量阵,表示任务执行对象在单架飞机上的数量;H为人工成本阵,表示每一类任务的人工成本;M为材料成本阵,表示每一类任务的材料成本。

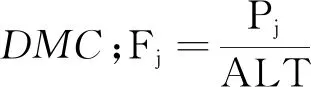

针对SSI/PSE非计划类DMC预计模型如下:

(2)

针对单个特殊事件,发生后进行结构修复DMC预计模型如下:

(3)

对于多个特殊事件的情况,发生后进行结构修复DMC预计模型如下:

(4)

为进行结构非计划DMC的汇总,应分别计算MSG-3,DTA,DSEA相关DMC,累加得到结构非计划DMC。

2.3 预计案例

2.3.1 基本假设

基于典型飞机设计数据,结合地区经济水平为基础,参考IATA提供的2013年23家航空公司飞机运行状态统计结果[11],假设如下:

(1) 以每年1381飞行循环为基准;

(2) 飞行循环(FC)与飞行小时(FH)比为FC∶FH=1∶2.46;

(3) 飞机设计寿命周期为30年;

(4) 人工时费率为60 $/FH,即60美元每飞行小时。

2.3.2 输 入

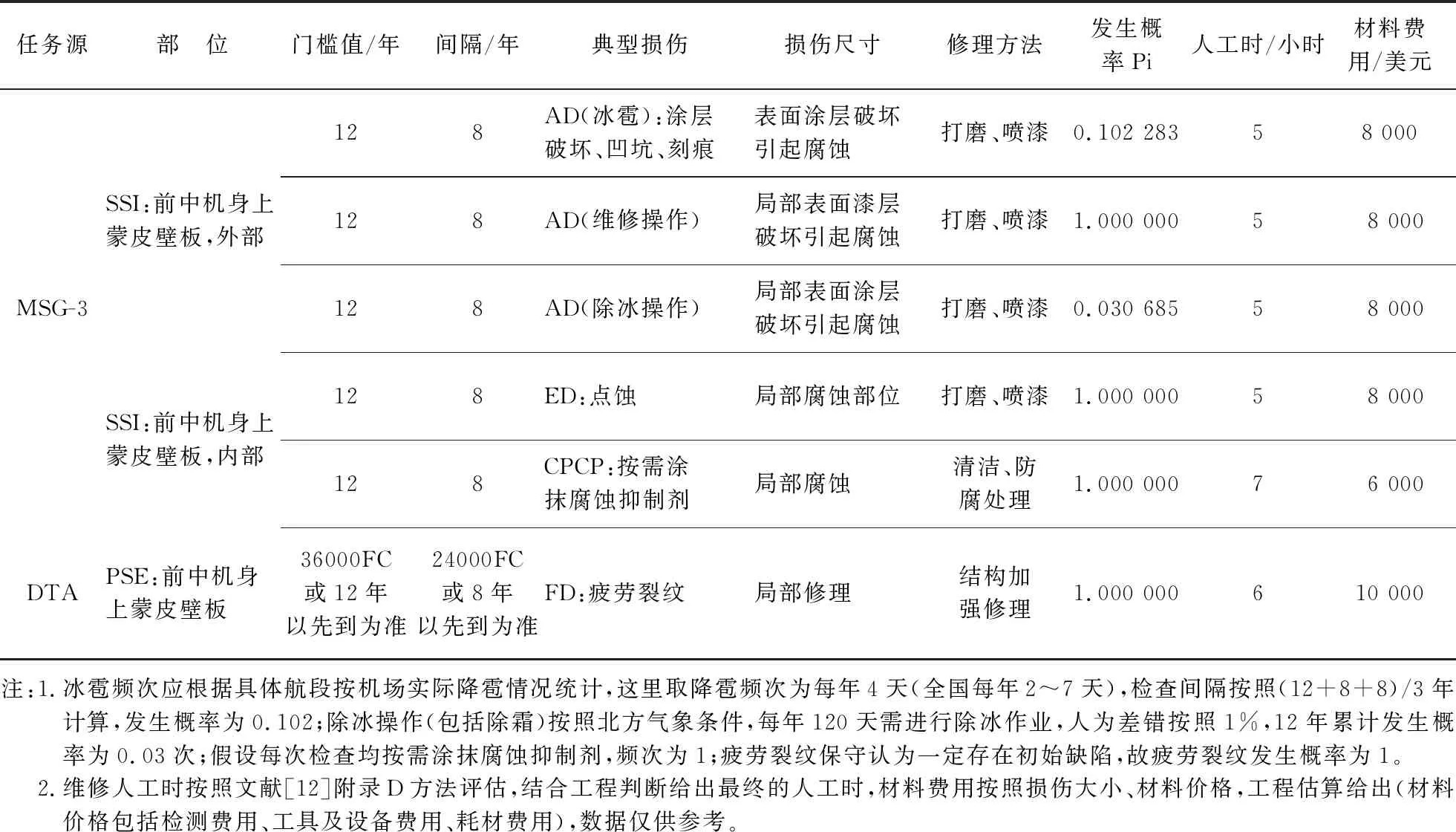

某机型前中机身MSG-3,DTA金属结构非计划类DMC输入数据如表2所示,DSEA输入数据如表3所示。

表2 MSG-3,DTA结构非计划类DMC预计输入

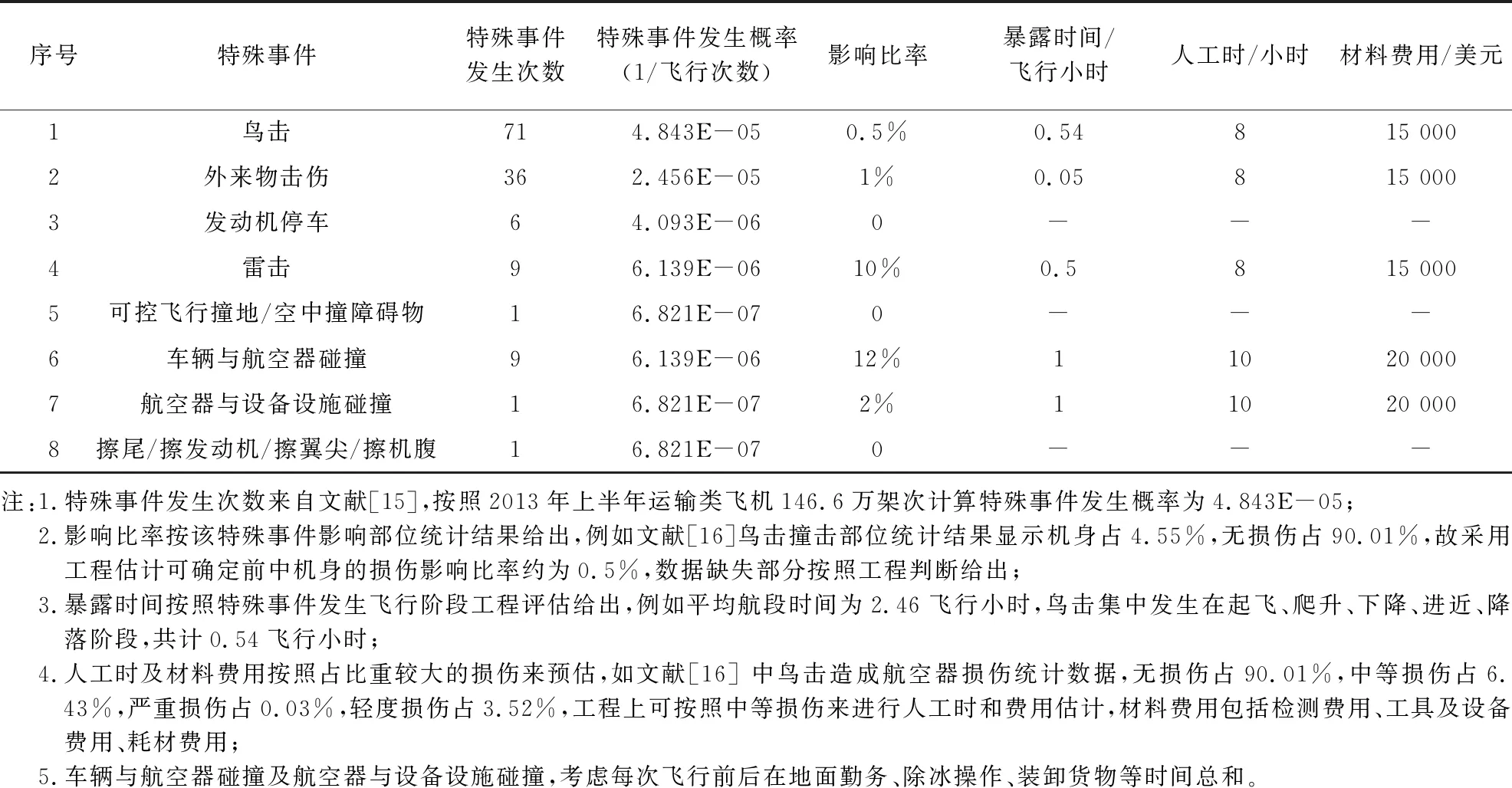

表3 DSEA相关结构非计划类DMC输入

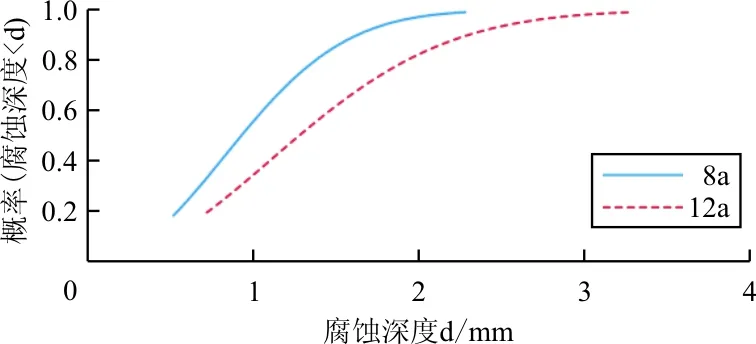

针对表2,按照文献[13]损伤尺寸(腐蚀深度)服从威布尔分布,参考文献[14],依据工程判断建立服役时间腐蚀深度累计分布规律,如图2所示,按照95%概率下,在8a和12a(1a表示服役1年)下腐蚀深度均介于1.84~2.76 mm,由于该上壁板采用腐蚀抑制剂且排水路径较好,故腐蚀深度按2 mm估算,可采用打磨后补漆维修。疲劳裂纹扩展尺寸由DTA分析确定,不会产生超手册修理。

图2 服役时间腐蚀深度累积分布规律

2.3.3 预计结果

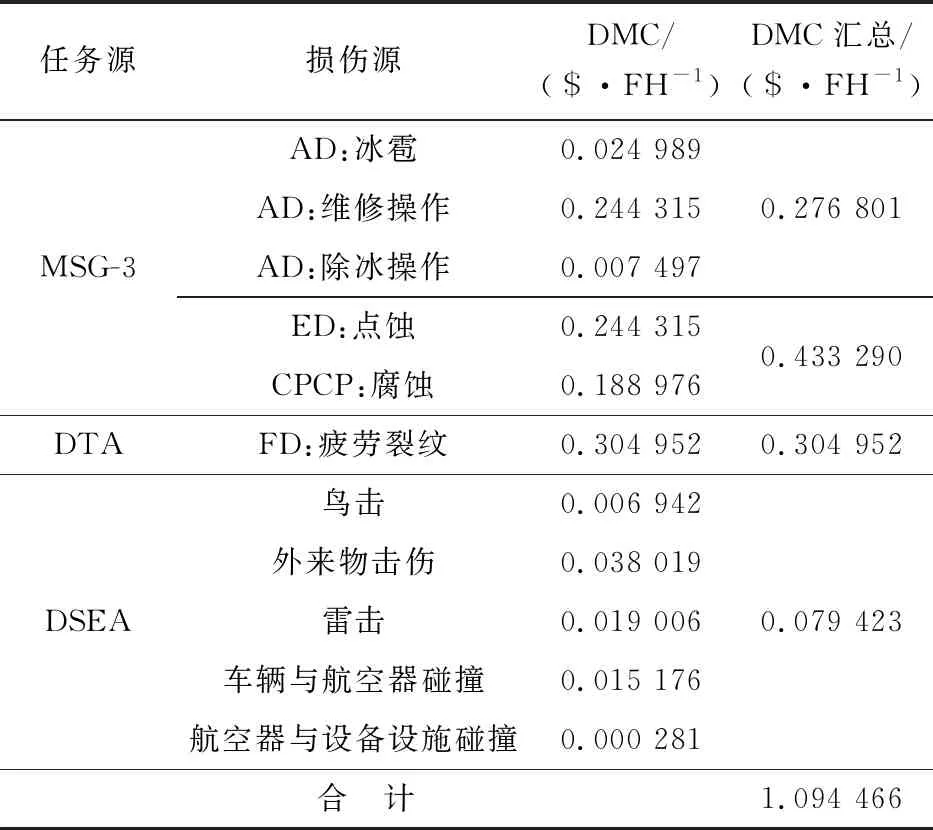

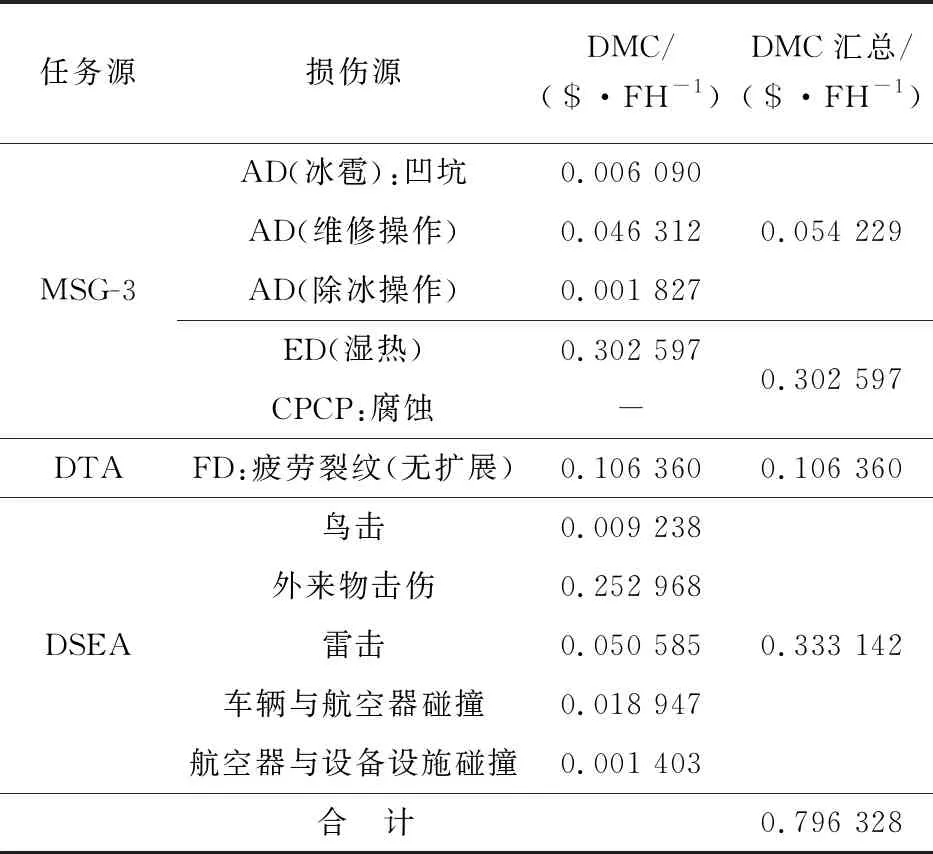

前中机身上蒙皮壁板DMC按照公式2,公式4进行计算。DMC预计结果汇总如表4所示。

从预计结果可见,金属结构前中机身上壁板AD,ED,FD导致DMC花费较高(占比93%)。特殊事件发生虽然每次维修费用高,由于发生概率较低,分摊到整个使用周期内维修费用占比7%左右,表明提高金属材料的抗腐蚀及抗疲劳性能,是降低DMC的有效途径。

表4 金属前中机身结构非计划类DMC预计结果

2.3.4 对比分析

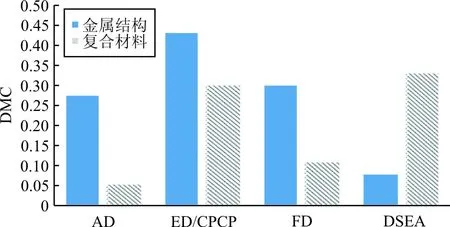

若采用碳纤维复合材料机身,由于复合材料抗冲击、耐腐蚀、抗疲劳等特性可显著降低损伤程度,但相对金属结构单次维修工时及材料费用较高,故应将两者DMC进行对比。

经过MSG-3分析可知,复合材料上壁板受到AD损伤源为冰雹、雷击(在DSEA中考虑)、维修操作、除冰操作,受到ED损伤源为湿热环境,无CPCP任务、FD初始裂纹无扩展。飞机计划维修首检及重复检查间隔为12年(全寿命周期维修2次),利用率与金属飞机一致,维修操作引起的AD参考维修统计数据取值,湿热环境占整个运行周期的一半计算,冰雹发生概率不变,维修工时及费用按工程估算,预计结果如表5所示。

表5 前中机身复材结构非计划类DMC预计结果

通过碳纤维复合材料机身与金属机身相比(如图3所示),AD花费显著增加,ED,FD花费显著降低,上壁板整体DMC花费降低29.8%。可见复合材料的引入可显著降低维修费用。按照文献[4]计算公式9,公式系数与文献[17]中碳纤维复合材料一致,人工时费率按照每小时60美元计算,可得该结构单次修复性维修花费为4 619美元,按照文献[4]公式6计算全寿命周期维修次数为18次,该结构非计划DMC为0.815 73 $/FH,本方法预计AD,ED,FD导致的DMC为0.796 33 $/FH,偏差为2.44%,两者比较吻合。

图3 复合材料与金属结构非计划DMC对比

3 DMC预计的影响因素

在产品研制阶段,DMC预计工作是基于飞机在典型环境和利用率的基础上进行的,但在飞机投入运营后,由于运营环境、飞机使用情况、区域气候环境等方面差异,使DMC实际值与研制阶段预计值存在偏差,为解决该模型无法实现客户化DMC预计的问题,故在模型基础上引入调整系数,优化后的DMC预计模型见公式4。

DMCunsch=F·Q·K(H+M)

(4)

式中:K为调整矩阵,可用公式5表示:

K=KO·KE·KP

(5)

式中:KO为使用影响矩阵,表示飞机使用情况;KE为环境影响矩阵,表示飞机运行环境恶劣程度;KP为产品设计属性影响矩阵,表示飞机在设计的先进性。

主航空制造企业可以在产品设计阶段,以相似机型DMC数据为基准,根据客户运行需求,充分考虑产品运行环境及使用情况,确定合适的调整系数,得到客户化的DMC目标及分配值,并依此为依据约束供应商,提高产品的固有维修性和经济性水平。

4 结 论

(1) 建立了结构非计划DMC预计流程、预计模型及DMC调整模型,引入调整系数矩阵,实现了DMC预计客户化。采用本文建立模型对该结构DMC进行预计,预计结果与文献[4]方法对比,偏差为2.44%,表明本预计模型具有一定的准确性。

(2) 金属结构AD,ED及FD是影响DMC的主要因素,提高金属材料抗腐蚀及抗疲劳性能可显著降低DMC。

(3) 复合材料引入可降低该结构非计划DMC 29%,表明复合材料的引入可大幅降低结构DMC。