拖拉机前动力输出变速箱壳体轻量化设计

胡奔 廖敏 李晓鹏 潘群林 陶金京

摘要:某型号拖拉机须要满足小型化、轻量化要求,故对其变速箱壳体进行轻量化设计。将变速箱壳体的质量和变形量同时最小作为目标函数进行优化,在变速箱进行拓扑优化后,去除了部分凸台材料,同时在输出轴凸台周围添加了加强筋结构;采用响应面法构建了变速箱壳体尺寸响应面输出参数的拟合度图,发现变速箱壳体输出轴轴承凸台外缘直径和其下方加强筋截面宽度对变速箱壳体质量、刚度影响较大,再利用综合指数评价法求得变速箱壳体结构尺寸最佳方案;最后,进行优化前后质量与静力学的对比分析,结果表明优化后壳体质量减少了16.3%,刚度与强度更加合理。

关键词:拖拉机;变速箱壳体;拓扑优化;响应面;轻量化

中图分类号: S219.02 文献标志码: A 文章编号:1002-1302(2019)10-0239-06

丘陵山区农田较小、布局分散且不平整,其地貌复杂多样[1-2]。现设计某型号适用于丘陵山区的山地拖拉机,要求满足小型化、轻量化要求,且能驾驭多种耕种机具,于是在原有拖拉机拥有后动力输出总成的基础上设计了前动力输出变速箱,具有独特的优势。该前动力输出变速箱是拖拉机整个传动系统的重要组成部分,为悬挂在拖拉机前方的机具输入工作动力,其变速箱壳体是变速箱工作中不可或缺的组成部分。然而,在传统对箱体的设计过程中,为了能够满足变速箱性能的要求,其结构设计容易导致有过大的箱体结构,这样不仅造成了材料的浪费,而且使其结构变得笨重,影响整机的性能[3]。对其壳体进行拓扑优化和静力学分析来减小其质量,同时提高其可靠性,对实现拖拉机小型化、轻量化来说具有重要意义。

1 变速箱结构

变速箱壳体是依据组装原理将变速箱内部零件整合在一起设计而成的。本研究中的变速箱输入轴与发动机前动力输出轴通过联轴器相接,将发动机动力输送给變速箱;其输出轴通过联轴器将变速箱动力输送给机具;变速箱传动部分由变速箱壳体、轴、轴承、齿轮、液压离合器等零部件组成,具有变速功能和机具传动系统与发动机前动力输出之间的动力切断、结合功能,还具有润滑、密封等功能,变速箱结构见图1。

按照变速箱工作所需的功率和传动扭矩,利用结构容纳法设计出来的变速箱壳体结构见图2。该变速箱壳体通过E处凸台螺纹孔用螺栓安装在拖拉机机架上,其中变速箱动力输入轴安装在C和H处,中间传动轴安装在B与G处,动力输出轴安装在A处,F处用于安装液压离合器,D处用于安装变速箱盖;A、B、C、F、G、H处均设置有凸台,对轴起到径向固定的作用。

2 变速箱壳体拓扑优化与静力学分析

拓扑优化在零件结构优化的同时让其性能特性及可加工性达到最优,是轻量化设计的重要方法之一[4]。在结构进行拓扑优化时,能够自动对模型进行实况分析,并能通过设计区域分布来确定结构中的优化和不优化的部分[5]。

2.1 变速箱壳体结构的拓扑优化

将变速箱壳体模型导入ANSYS Workbench软件,并设置壳体材料,所用材料为ZG-230-450(25号钢),其参数见表1。

将SolidWorks壳体模型导进到ANSYS Workbench中的拓扑优化模块。在对其自动网格划分后,以拖拉机发动机最大输入功率给变速箱壳体施加载荷,同时考虑壳体及零部件质量,变速箱壳体主要承受其内部轴系的轴承力,壳体所受载荷见图3。

去除40%的材料后得到最佳拓扑优化结果见图4。

其中,黑色是可以移除的部分;灰色是保留的部分;白色是可以移除也可以保留的部分。其中,可以移除的部分主要分布在变速箱壳体底端区域,以及凸台与凸台之间的区域。图5为将白色材料与黑色材料完全去掉后得到结果。

2.2 变速箱壳体结构的静力学分析

在施加了同样的约束和载荷后对变速箱进行静力学仿真,最后得到了变速箱壳体的应变结果(图6)和应力结果(图7)。其中,图6中数字代表形变量,其单位为mm。图7中数字代表应力,其单位为MPa。图6中负值代表其变形方向与对应方位相反。

壳体在x、y、z方位上的变形及总变形分别见图6-a至图6-d。由仿真结果可得壳体在x轴方位上的最大变形量为0.011 7 mm;壳体在y轴方位上的最大变形量为 0.023 2 mm;壳体在z轴方位上的最大变形量为 0.007 2 mm;壳体总变形的最大变形量为0.024 8 mm。y、z方位上的最大变形和总变形的最大变形都发生在A处的凸台,x方位上的最大变形发生在B处的凸台与A处凸台之间。

其中,A处凸台的变形量最大,说明该处所受到的力最大,在轴承力和重力联合作用较大的情况下,引起该处最大变形的发生。优化时将该处将作为重点考虑对象;而其他处的凸台变形量较小,对传动过程的影响较小,在结构优化时可忽略其最大变形。

由变速箱壳体的应力分布图(图7)可以看出壳体最大应力为95.006 MPa,最大应力发生在变速箱壳体A处凸台螺纹孔附近。依据安全系数校核法,其许用应力为[σ]=σSnS。

ZG-230-450的抗拉强度σs=450.000 MPa,安全系数取2,则许用应力为225.000 MPa,壳体产生的最大应力(95.006 Mpa)远小于其许用应力(225.000 MPa),其强度远满足工况要求。

由于壳体总变形的最大变形为0.024 8 mm,而变速箱壳体在此变形下并不会导致齿轮的非正常啮合、变速箱的非平稳运转、轴承油膜损伤等一系列问题的发生;同时变速箱的最大应力为95.006 MPa,只有最大许用应力的42.200%。可见该变速箱壳体的刚度与强度在设计上皆留有较大余地,具有轻量化改进的必要性。

3 变速箱壳体结构尺寸优化

3.1 变速箱结构轻量化改进

变速箱结构轻量化改进的目的主要是在不影响变速箱正常工作的情况下减轻其质量。故提出以下改进方案:将H处凸台外缘直径由80 mm减少到70 mm,将G处凸台外缘直径由50 mm减少到40 mm,将F处凸台外缘直径由82 mm减少到70 mm,将C处凸台外缘直径由80 mm减少到70 mm,将B处凸台外缘直径由80 mm减少到70 mm,将变速箱壳体壁厚由5 mm 减少到4 mm,以减小其质量;将3个加强筋分别布置在A处凸台左右方及下方,其厚度均为10 mm,宽度均为 10 mm,左右方长度为15 mm,下方长度为10 mm,以增加其刚度。 改进前后结构如图8所示。其中图8-a、图8-b为可观察到A、B、C凸台内面的变速箱壳体全剖视图;图8-c、图8-d为可观察到H、G、F凸台内面的壳体全剖视图。

3.2 响应面方法基本理论

响应面法通过模拟构建一个具有确定方程的多项式函数来表示隐式极限状态函数[6]。它采用了统计学试验技术来获得数学优化模型[7-8]。

建立响应面模型有以下步骤:首先试验设计得到样本点;然后构建模型并进行拟合试验;最后得到最优组合解。二阶多项式响应面数学方程如下:

为了求得更精准的模拟仿真结果,将中心复合设计作为该变速箱壳体结构尺寸优化的试验方法。

3.3 变速箱壳体结构尺寸优化模型

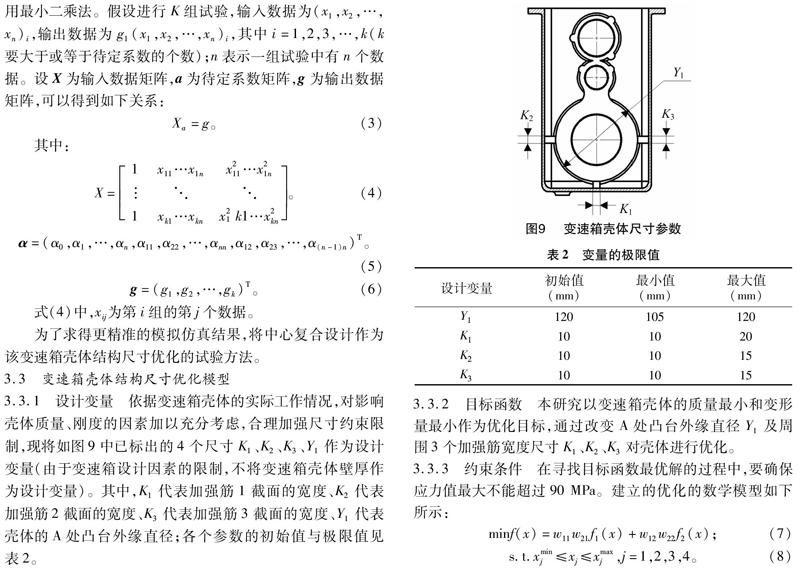

3.3.1 设计变量 依据变速箱壳体的实际工作情况,对影响壳体质量、刚度的因素加以充分考虑,合理加强尺寸约束限制,现将如图9中已标出的4个尺寸K1、K2、K3、Y1作为设计变量(由于变速箱设计因素的限制,不将变速箱壳体壁厚作为设计变量)。其中,K1代表加强筋1截面的宽度、K2代表加强筋2截面的宽度、K3代表加强筋3截面的宽度、Y1代表壳体的A处凸台外缘直径;各个参数的初始值与极限值见表2。

3.3.2 目标函数 本研究以变速箱壳体的质量最小和变形量最小作为优化目标,通过改变A处凸台外缘直径Y1及周围3个加强筋宽度尺寸K1、K2、K3对壳体进行优化。

3.3.3 约束条件 在寻找目标函数最优解的过程中,要确保应力值最大不能超过90 MPa。建立的优化的数学模型如下所示:

式中:w11、w12分别为第1和第2项子目标函数的权因数,w21、w22分别为第1和第2项目标子函数的校正权因数,f1(x)表示壳体质量,f2(x)表示壳体最小变形量。

3.4 变速箱壳体响应面结果分析

利用ANSYS Workbench中的响应面优化模块对变速箱壳体的结构优化尺寸进行计算仿真,一共生成了25个求解点;最后求解出来的壳体的质量P7、变形量P8和最大应力值P9的结果见表3。

如图10所示,通过观察拟合度曲线可以直观地看出试验点与预测点的差别。图中横坐标为真实值,纵坐标为仿真计算后的预测值。图中的P7、P8样本点都在一条线上,拟合效果较好;而P9的样本点相对与对角线上来说有一定的偏差,这是由于应力集中,可视为拟合效果较好。通过对输出参数灵敏度的观察与分析,壳体的A处凸台外缘直径、加强筋1的宽度尺寸对箱体的质量、最大变形量具有较大的影响力。

以最小质量和变形量最小同时为优化目标对目标参数进行优化后得3个参数设计点见表4。对设计参数圆整处理后见表5。

式中:y为计算所得的综合指数:xi为第i项评价指标的实际值;xi′为第i项评价标准值(以该项的最小值作为标准);wi为第i项评价指标权数。对综合指数进行比较时,可采用九分位的相对重要性进行划分,其中极重要因素中权数取09[10],根据式(9)计算结果见表6。

由表6得出点的y值最小,即为最佳参数点。其最佳参数为加强筋1截面的宽度K1取12 mm、加强筋2截面的宽度K2取11 mm、加强筋3截面的宽度K3取11 mm、壳体的A处凸台外缘直径Y1取112 mm。

4 变速箱壳体优化前后静力对比分析

对优化后的变速箱壳体施加约束与载荷,所施加的约束载荷同上文做拓扑优化和静力学分析时一样,最后得到优化后的应变结果(图11)和应力结果(图12)。

如图11所示,应力最大值为88.05 MPa,比优化前减少7.3%,可以看出壳体的应力分布得到了改良,同样满足壳体强度要求。如图12所示,优化后壳体的变形云图表明其最大形变量依然出现在变速箱壳体A处凸台周围。以上分析证明,进行优化后壳体的最大变形量有所增加,但变形仍然较小,且不足0.06 mm,而变速箱壳体在此变形下并不会导致齿轮的非正常啮合、变速箱的非平稳运转、轴承油膜损伤等一系列问题的发生;与此同时优化后变速箱壳体质量(8.011 1 kg)减少了16.3%。在减轻质量的同时使得强度和刚度更加合理。

5 变速箱壳体静力学分析试验

最终设计并加工出来的变速箱实物如图13所示。将其按照设计的边界条件和载荷加载,试验测出变速箱壳体的质量为8.2 kg,比有限元仿真结果大0.188 9 kg;测得其最大變形量为0.07 mm,比仿真结果大0.01 mm;同时测得输出轴轴承凸台处应力值为90 MPa,比有限元仿真结果大 1.95 MPa,分析上述误差来源可能来自于测量误差。

6 结论

运用ANSYS workbench拓扑优化模块对变速箱壳体进行优化域划分,去掉了40%的结构,并得到加筋的有效布置,使得结构的总质量得到了很好的控制。基于变速箱壳体结构尺寸优化模型,并运用了响应面尺寸优化手段,再通过多目标优化得到3个最优解,圆整后得到壳体最佳结构。前后壳体属性对比结果分析表明,在满足刚度、强度的前提下,最终设计出的壳体总质量为8.011 1 kg,比优化前的模型小了16.3%,实现了轻量化设计。

参考文献:

[1]李金龙,吴 超,廖 敏. 拨叉零件的结构设计及改进[J]. 机械设计与制造,2016(5):30-34.

[2]陈 玲,刘 静,曾 山. 便携式多功能收割机在丘陵山地的示范与应用[J]. 农机化研究,2012,34(10):246-249.

[3]徐立友,曹青梅,周志立,等. 拖拉机变速箱发展综述[J]. 农机化研究,2009,31(12):189-192.

[4]任 帅,宋冬冬. 基于ICM拓扑优化的加工中心床身量化设计[J]. 机床与液压,2014,42(13):130-134.

[5]朱剑峰,林 逸,陈潇凯,等. 汽车变速箱壳体结构拓扑优化设计[J]. 吉林大学学报(工学版),2013,43(3):584-589.

[6]王永菲,王成国. 响应面法的理论与应用[J]. 中央民族大学学报(自然科学版),2005,14(3):236-240.

[7]阳志光,陈 敏,隋允康. 响应面法在圆柱壳体结构优化设计中的应用[J]. 弹箭与制导学报,2007,27(3):127-130.

[8]王延克. 基于响应面法的汽车悬架系统优化设计[D]. 成都:西南交通大学,2009.

[9]孙 涛,张妙仙,李苗苗,等. 基于对应分析法和综合污染指数法的水质评价[J]. 环境科学与技术,2014,37(4):185-190.

[10]孟生旺. 多指标综合评价中权数的选择[J]. 统计研究,1993,10(2):69-71.