碳纤维增强复合平板新型涡流探头的仿真与试验研究*

孟杞凤,宋 凯*,张丽攀,魏雅丽,孙莎莎

(1.南昌航空大学无损检测技术教育部重点实验室,南昌 330063;2.中国人民解放军第五七零二厂,西安 712200)

碳纤维增强复合材料CFRP(Carbon Fiber Reinforced Plastics)具有高比强度和比模量、性能可设计和易于整体成形等优点,使其易于制作尺寸稳定的结构而满足航天结构高结构效率的要求[1-2]。大量CFRP材料作为飞机结构件承受复杂应力,如C919大型客机的中央翼盒、内外襟翼及垂直尾翼等,但复合材料结构质量在生产中不稳定,缺陷的产生难以避免,如预浸料中的低分子杂质、溶剂和水分挥发极易引起空隙、裂纹、分层等缺陷的形成,从而导致构件或机械设备失效甚至发生重大事故,因此,开发设计新型传感器快速检测发现构件的损伤区域,对于预防航空航天关键构件的断裂故障和防止重大恶性事故的发生具有重要意义。

目前主要有超声波检测[3-5]、X射线检测[6]、微波检测[7]等技术用于CFRP材料缺陷检测。Ziping Wang等人[4]根据正交各向异性压电复合材料沿偏振方向的高灵敏度和方向性,设计了一种用于复合材料中内部缺陷检测用的低频超声相控阵换能器;Yuanjia Song、D’Orazio T[5]等采用超声红外热像或常规超声检测技术识别出复合材料中分层、裂纹等缺陷。涡流检测技术[8]利用被检对象的电磁感应特性,通过测量线圈中感应量变化来实现缺陷的识别与评价,具有非接触、无耦合、易于实现高速自动化检测等特性。

由于碳纤维复合材料的弱导电性,国内外学者对基于涡流原理的传感器检测性能开展了初步的探索。Wuliang Yin[9-10]研究团队基于碳纤维复合材料对比自感式与互感式涡流探头,发现自感式探头对电导率各向异性的测量不准确,而沿圆周不断旋转测量点的互感式探头能准确获得电导率的非均匀性分布,为涡流检测探头的设计提供了参考。Lu Ma[11]设计两组9线圈平面阵列传感器,通过仿真和试验对CFRP平板结构进行检测,实现碳纤维复合材料板内部直径15 mm缺陷和位置的辨识,但缺陷深度较大,为35层碳纤维布厚。徐羽[12]采用环形阵列结构的传感器检测单方向和编织型碳纤维复合材料平板,利用比较电感值和线性反投影算法粗略辨识出缺陷的位置,然而线圈环形阵列中心磁场较弱,对缺陷敏感度较低,并不适合平板工件缺陷的检测。李雯[13]针对检测对象的形状不同列举了全包围式、半包围式、倒“L”型等多种传感器阵列结构,但并未对埋深缺陷进行检测研究。

为探究涡流探头对CFRP表面及内部缺陷检测的有效性及可行性,本文设计了检测线圈立放式涡流探头,建立了三维有限元模型,对比了检测线圈立放与平放的检测灵敏度,并研究了新型涡流探头的检测性能,为碳纤维复合材料的涡流检测探头设计提供了参考。

1 涡流检测原理

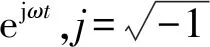

在激励线圈中通以交流电,由电磁感应原理激励线圈产生主磁场B1,进而在导电材料中产生涡流,该涡流感应出一个次级磁场ΔB如图1所示,当工件中存在缺陷时,会引起涡流的畸变,磁场的变化。据麦克斯韦方程组推导知,磁场的变化可通过检测线圈感应电压的波动来表达。

图1 磁场与涡流示意图

引入矢量磁位A使B=×A(B为主磁场与次级磁场的矢量和),结合式×φ≡0,据麦克思维方程组可得式(1)

(1)

其中,φ为标量电势。因此,在忽略位移电流影响的时谐电磁场中A与φ存在式(2)的关系,

×(×A/μ)+jω(A+φ)=J

(2)

(3)

基于上述分析,缺陷引起磁场的变化可反映为V的波动。

由理论分析可知,ΔB+B1较B1相位延迟了φ度,如图2所示,且ΔB与B1存在式(4)所示的相关性:

(4)

式(4)中ω为激励源的角频率,ε0为真空介电常数,εr为相对介电常数,σ为被测对象的电导率。其中,ΔB的实部由位移电流产生,与导体的介电常数有关;ΔB的虚部由涡流感应产生,该参数与材料的电导率分布及施加在激励线圈上的频率的大小成线性关系[14]。因此,本文采集检测线圈感应电压的虚部分量进行分析。

图2 主磁场与次级磁场矢量关系

2 仿真模型计算

2.1 模型及参数

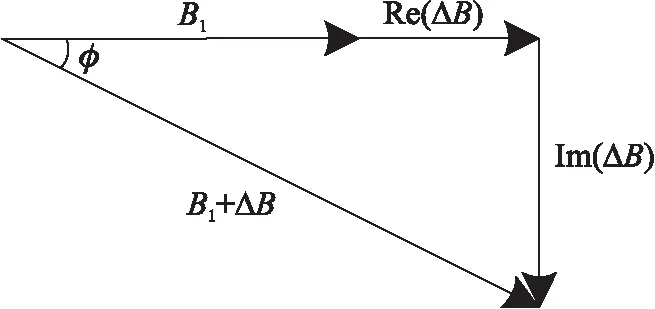

CFRP平板构件的仿真模型由CFRP平板、涡流探头组成,如图3(a)所示。CFRP平板长度L为150 mm,宽度W为90 mm,厚度D为4 mm,电导率σ为 5×10-2Ms/m,为简化仿真模型,CFRP平板的电导率设置为各项同性。新型涡流探头采用激励-接收型,其中激励线圈轴线垂直于平板表面,线圈为圆形,其内半径rex1为2 mm,外半径rex2为3 mm,匝数n为50,线径为0.06 mm,高度h为1 mm。为增强探头对构件损伤的敏感性,检测线圈放置方式较为关键,模型设计包括检测线圈轴线垂直与平行激励线圈轴线两种方式。考虑到减小检测线圈与CFRP构件的提离距离可有效增强拾取的缺陷信号,则将检测线圈设计成跑道型,布置方式如图3(b)、图3(c)所示,检测线圈的内半径rde1为1 mm,外半径rde2为2 mm,直道长len为4 mm,匝数n为50,线径为0.06 mm,高度h为 1 mm。计算模型参数如表1所示,其中,Dis为线圈间距;Lift-off/为提离高度;ρ为线圈电导率;I、f分别为激励电流、频率。

图3 探头模型图

单位:mm

由于模型设计涉及电磁场计算的开域问题,在模型周围建立足够大的空气域,以消除对线圈磁场的截断效应,并将空气域分为近场空气和远场空气。采用SOLID97单元定义工件、线圈及近场空气;以INFIN111单元定义远场空气;考虑到单元的兼容性,故采用CIRCU124电路单元。对材料进行附属性后,对规则形状的工件、线圈等采用映射划分网格,远场空气采用扫略划分方式以提高计算速度及计算结果的准确性。为保证跑道型线圈中电流流向,在线圈耦合外电路时定义弧形部分为柱坐标系,矩形部分为笛卡尔坐标系。通过选用稀疏矩阵对规模较大的三维涡流场-路耦合分析计算,由后处理模块获得检测线圈的感应电压等参量。

2.2 检测线圈放置方式对检测信号的影响

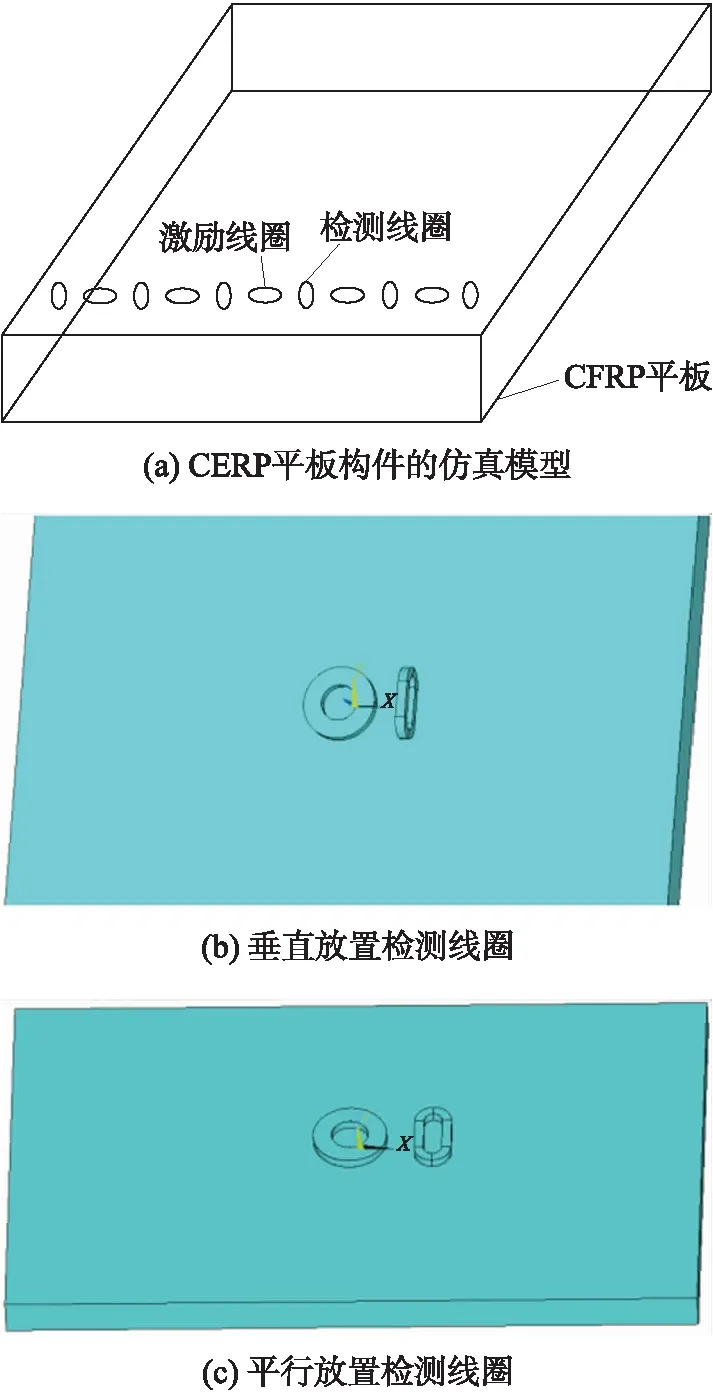

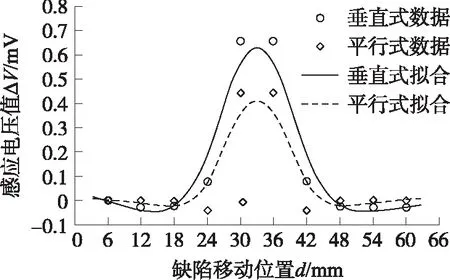

如图3(b)、图3(c)所示当检测线圈轴线与激励线圈轴线相垂直和平行时分别定义为垂直式探头和平行式探头,模型参数一致仅检测线圈放置方式不同。激励线圈与平板的提离距离为1.5 mm,检测线圈与平板的提离距离为0.5 mm,如图4所示,按箭头指示方向移动探头扫查10 mm×6 mm×2 mm的体积型缺陷,扫查距离在图4中被标记为(6,12,…,60 mm)。

图4 探头扫查缺陷图

图5为垂直式与平行式探头扫查缺陷时线圈感应电压变化量ΔV的拟合结果,ΔVm为相应最值,其中垂直式与平行式拟合标准差都为0.01%。由图5可以看出,与平行式探头检测缺陷的信号变化相同,垂直式探头感应电压值在缺陷处产生明显的单波峰信号,但垂直式探头ΔV明显较高,其中垂直式探头ΔVm为0.66 mV,比平放式0.44 mV增加了50%。由图5可见,垂直放置方式检测线圈对缺陷引起的次级磁场的变化更敏感,大大提高了传感器的灵敏度。

图5 垂直式与平行式探头检测结果图

2.3 缺陷位置对检测信号的影响

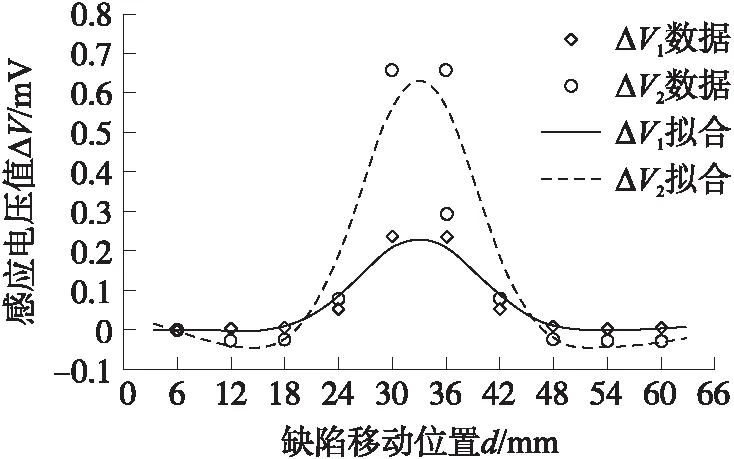

图6为采用上述仿真参数模拟缺陷移动而探头静止的扫查方式,检测结果如图7所示,其中ΔV1的拟合线标准差为0.003%。

图7 仿真检测结果

图7中ΔV随缺陷渐近线圈而增大,又随缺陷远离线圈而减小,在18 mm~48 mm内剧烈变化,并在线圈的正下方位置30 mm和36 mm处达到最大,说明新型涡流探头对碳纤维增强复合材料平板表面缺陷具有较强的敏感性,能够准确辨识出缺陷所处位置。因此新型涡流探头适用于CFRP平板表面损伤的检测。

由原理分析可知,复材平板中断丝缺陷的存在使得涡流畸变,从而引起磁场的变化,进而使得检测线圈感应电压发生波动产生缺陷信号,但涡流场的有限性使得检测线圈只能感应到其附近的磁场变化,而对于远处则不敏感,即表现为6 mm范围内缺陷的有效感应。

由于图6中两检测线圈关于激励线圈位置对称,且激励线圈为圆形,所以两检测线圈的主磁场B1一致。当缺陷位于检测线圈2下方时,缺陷与检测线圈1的距离为7 mm,两个检测线圈的次级磁场ΔB有较大差异,因此导致ΔV2m为4 mV,ΔV1m为1.6 mV。

3 试验研究

3.1 涡流检测系统

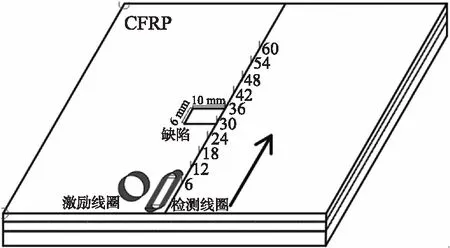

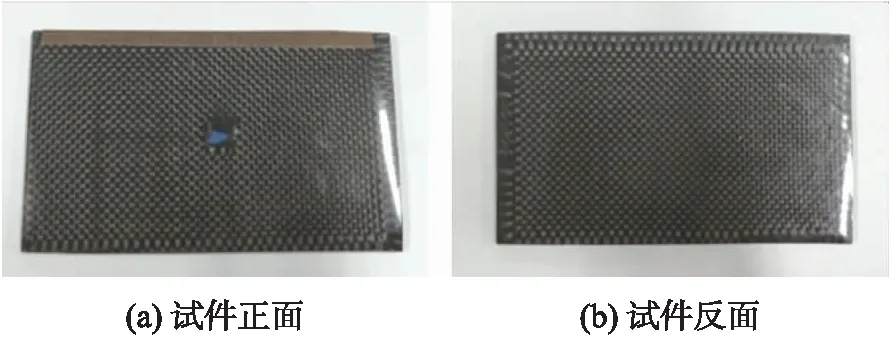

采用16层3K平纹200 g碳纤维布、E51环氧树脂和CAS[112-24-3]三乙烯四胺加工碳纤维复合材料平板,其中填充聚丙烯模拟缺陷。待检试样为尺寸规格为150 mm×90 mm×4 mm,缺陷尺寸为10 mm×12mm×2 mm,如图8所示。

图8 被检试件

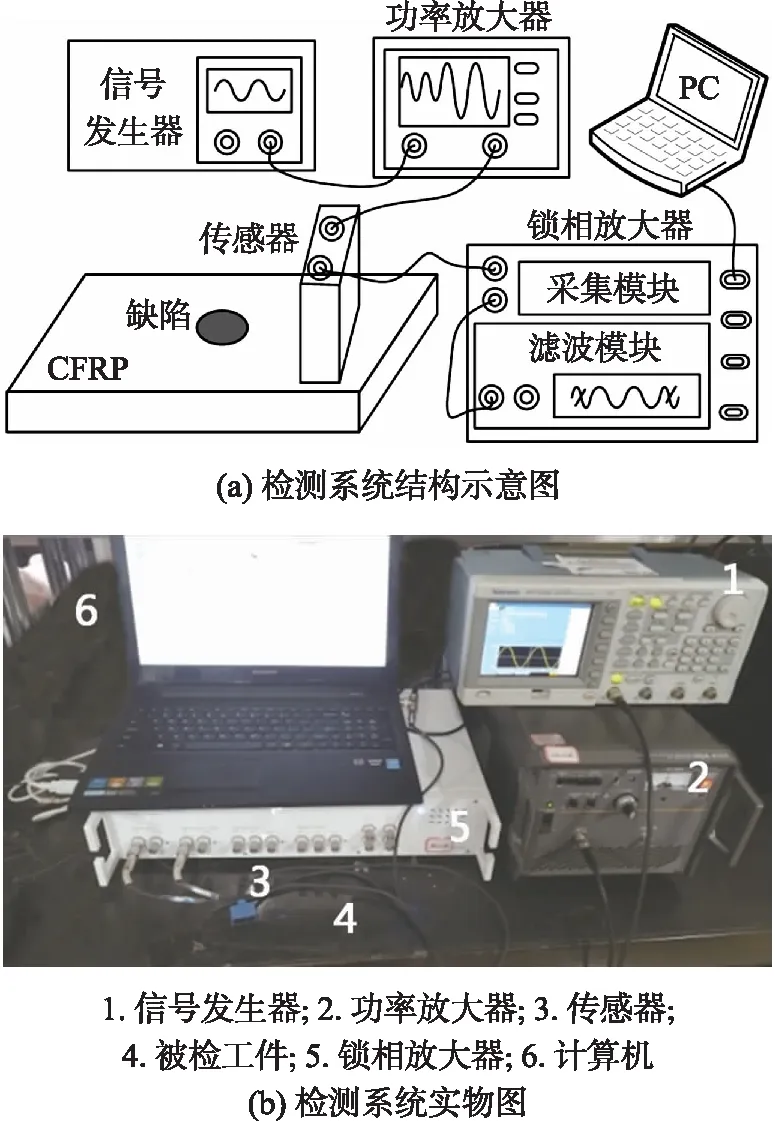

试验系统如图9所示,该系统主要包括传感器、信号发生器、功率放大器、锁相放大器和计算机。信号发生器产生激励信号,经功率放大后加载至传感器激励线圈,检测线圈的感应信号在锁相放大器中被采集并在滤除噪声干扰后,由计算机进行数据处理与分析。

图9 检测系统

3.2 试验结果与分析

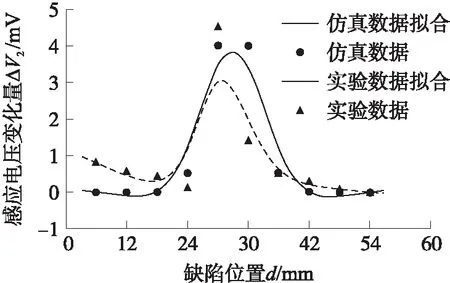

设置激励信号为峰峰值为5 V,频率200 kHz的正弦信号;功率放大器输出电压值为10 V,持续驱动电流为1 A。应用MATLAB根据缺陷位置对测量结果进行离散、拟合处理,得到试验与仿真ΔV2变化如图10所示,对CFRP平板反面检测结果如图11所示。

图10 仿真与实验数据拟合曲线图

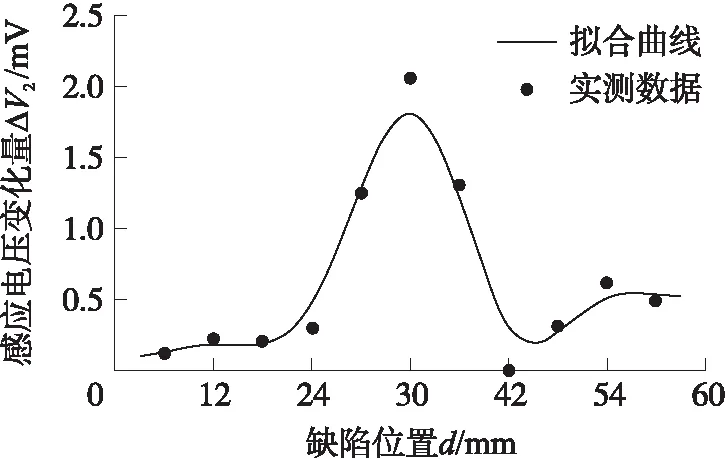

图11 CFRP板反面检测拟合曲线

由图10可知,与仿真结果一致,试验中传感器对CFRP平板中的缺陷极为敏感,检测线圈在感应到缺陷引起的磁场的畸变后产生尖锐的单峰波动信号。其中,仿真和试验数据拟合曲线标准差为0.07%和 0.11%。这表明试验结果与仿真相吻合,说明新型涡流探头具有较高的灵敏度,对CFRP平板检测缺陷具有很好的检测效果。

图11中ΔV2m变化与图10中CFRP板正面检测试验结果相同,都在缺陷处产生单峰波动信号。不难发现探头对埋深为2 mm的内部缺陷也有较强的敏感性。隐藏缺陷改变了材料板内涡流场的大小、相位及流动形式,同时引起次级磁场发生变化,进而使得检测线圈阻抗及电压信号发生剧烈的波动。其中CFRP板正反面检测ΔV2m分别为40.3 mV、2.1 mV,板反面检测拟合曲线标准差为0.02%。这是由于磁场能量随CFRP深度增加而逐渐减弱,隐藏缺陷引起的磁场畸变小于表面缺陷的影响。图11表明新型涡流探头对隐藏缺陷敏感,能够有效检测复合材料板隐藏缺陷或损伤。

4 结论

本文提出并设计了一种新型涡流传感器,采用检测线圈轴线垂直激励线圈轴线放置方式设计可以极大的提高传感器的灵敏度,感应电压虚部变化量比平放式线圈提高50%。此外,新型涡流探头可有效的检测碳纤维增强复合材料平板表面及一定范围埋深的隐藏缺陷,检测CFRP板内埋深2 mm~4 mm隐藏损伤感应电压虚部变化量为2.1 mV。

本文设计开发的新型涡流探头对复合材料制造质量监控和结构安全检查等无损检测具有重要的意义,为涡流探头提高灵敏度设计提供了有价值的参考。