高压静电纺丝工艺制备PVDF-ZnO/GR共聚物膜的压电性能研究*

骆 懿,于 洋,廖家明,金雨鑫,李俊锋,叶敏超

(杭州电子科技大学通信工程学院,杭州 310018)

聚偏氟乙烯PVDF(Polyvinylidene Fluoride)是一种性能良好的压电材料,相比于传统的陶瓷压电材料,PVDF压电材料具有压电系数高、生物兼容性好、频响宽、柔韧性高及易加工等优点[1]。PVDF是一种半结晶聚合物,拥有四种不同的晶体结构:α,β,γ和δ[2-3]。影响PVDF纤维形态的因素有多种,如溶液配比、加工和环境等条件等。目前,国内外PVDF薄膜的制备方法有相转化法[4]、熔融拉伸法[5]、核径迹蚀刻法[6]、无机膜烧结法[7]和静电纺丝法[8]。静电纺丝技术由于其在纺丝过程中对纳米纤维进行极化,免去了二次极化的冗余步骤,所以静电纺丝技术已经成为开发PVDF薄膜电活性的优选技术[9]。目前,各国在PVDF压电薄膜的制备及应用方面已经开展相关研究并取得不少的有效成果,如Choi S J等[10]设计了一种用于检测家中睡眠状况的新型可穿戴心肺呼吸信号传感器装置。传感器装置包括一个带式传感器头,它由一对导电织物片和一个PVDF薄膜组成,两个信号采集电路专门设计用于导电织物和PVDF薄膜以获得清晰的心肺呼吸信号,以及一个USB通信模块,用于将信号传输到计算机进行数据显示和分析。结果表明,通过简单的数据处理算法,可以清晰地获得心肺信号,并成功提取心跳和呼吸周期信息。Aiguo Son等[11]制备了一种高度可拉伸且导电的PANI/PVDF纳米纤维应变传感器,该传感器可以检测高达110%的应变,应变传感器的电导率在0%至约85%的宽范围内显示出对所施加的应变的线性响应,该应变传感器可以在超过22%的应变范围内完全恢复到其原始的电气和机械属性,并且在超过10000次折叠-展开测试中表现出良好的耐久性。王钊等[12]采用静电纺丝技术制备高长径比聚偏氟乙烯(PVDF)压电纳米纤维,所得的PVDF纳米纤维能量收集器件具有良好的压电发电性能,在外力作用下可产生约1.6 V的脉冲电输出,将PVDF纳米纤维与微流控芯片进行集成,通过采集液滴流动时所产生机械能,实现了连续的动态压电输出,输出电压峰峰值约为 0.2 V。梅开煌[13]等以PDMS为柔性基底设计了新型PVDF压电薄膜压电能量收集器,实验结果表明设计的压电能量收集器在振动频率为25 Hz,振动幅度为 2 mm 的激励下,开路输出峰值电压为8.38 V,输出功率密度为6.32 μW/cm2。本文在其研究的基础上进行了创新,通过在配置溶液时添加氧化锌和石墨烯颗粒来制备PVDF共聚物膜,以期提高其压电性,实验制备得到的PVDF,PVDF/ZnO,PVDF/GR三种薄膜的压电响应峰值分别达到16.8 V,29.6 V,21.7 V。

氧化锌(ZnO)是一种II-IV族半导体材料,其结构为六方晶体结构,密度为5.67 g/cm,是典型的直接带隙宽禁带半导体。ZnO化学稳定性好,材料来源丰富,价格低廉,具有很好的光电性能。ZnO制成的薄膜被证明有较好的压电性[14]。

石墨烯[15-16]是碳原子在二维空间上排列成正六边形晶格结构的一种新材料。因其具有丰富的物理内涵和重要的应用价值,目前已成为材料学、物理学、纳米电子科学等领域的研究热点。石墨烯是继零维富勒烯和一维碳纳米管之后的具有优异性能的新型二维碳纳米材料,具有优异的光学、热力学、力学性能,非常高的机械强度,大的比表面积以及很强的电子传导能力[17]。本实验以氧化锌和石墨烯颗粒作为PVDF共聚物膜的添加材料。

本实验选用美国Sigma-Aldrich公司的PVDF聚合物颗粒,通过高压静电纺丝工艺制备PVDF及其共聚物压电薄膜,并设计组装了具有柔性基底的能量收集器,对PVDF,PVDF/ZnO,PVDF/GR三种薄膜的压电性及其能量收集结果进行了对比分析。由于静电纺丝技术制备的纤维结构尺寸在微纳米范围,需通过电子显微镜(SEM)观察其纤维直径以及纳米纤维的排列分布。测试实验结果表明,采用高压静电纺丝工艺制备的PVDF/ZnO和PVDF/GR共聚膜的压电响应峰值分别为29.6 V和21.7 V。PVDF/ZnO共聚物压电薄膜对比PVDF压电薄膜的电压峰值提高12.8 V。PVDF/GR共聚物压电薄膜对比PVDF压电薄膜的电压峰值提高4.9 V。在持续1 h的能量收集的实验中PVDF,PVDF/ZnO,PVDF/GR三种薄膜分别令LED灯点亮11.3 s,17 s,14.6 s。PVDF/ZnO和PVDF/GR共聚物压电薄膜比PVDF压电薄膜提高了5.7 s和3.3 s。

图1 用于制造的静电纺丝装置的示意图

1 实验原理和方法

1.1 PVDF压电薄膜的制备

实验中采用高压静电纺丝工艺制备PVDF压电薄膜。静电纺丝技术是指聚合物溶液在高压静电场作用下形成纳米级纤维的过程[18]。静电纺丝技术由于具有制造装置简单、纺丝成本低廉、工艺可控等优点,已成为材料科学领域有效制备纳米纤维的主要技术之一[19]。静电纺丝装置通常由高压电源、液体供给装置、纤维接收装置三部分组成[20]。高压电源需要提供高达20 kV的直流电压,液体供给装置需要控制流速足够精确,通常使用一个精确到0.01 mL/min的微泵来控制流速,目前有多种纤维接收装置[21],最常见的为平面接收器、滚筒接收器,除此之外还有圆柱状转鼓接收装置[22-23]、凝固池接收装置[24]、旋转圆盘接收装置[25]、框架接收装置[26]以及一些新型收集器,如靳世鑫[27]等设计了一种用于分层式接收器。本文采用滚筒接收器。静电纺丝装置整体构造如图1,它包括一个垂直放置的针头,一个可以精确控制流速的注射泵,能够提供0~25 kV高压的高压电源,以及一个接地的接收器。在施加高压时,从针尖喷射出的射流在高压电场的影响下进行极化,极化时将纤维中不含压电性能的顺电相极化成带压电性的铁电相,在拉伸区(图1(拉伸区))中溶剂蒸发并将PVDF纳米纤维收集在锡箔基底上[28]。实验室自行设计并搭建的高压静电纺丝装置实物图如图2所示。

图2 高压静电纺丝装置实物图

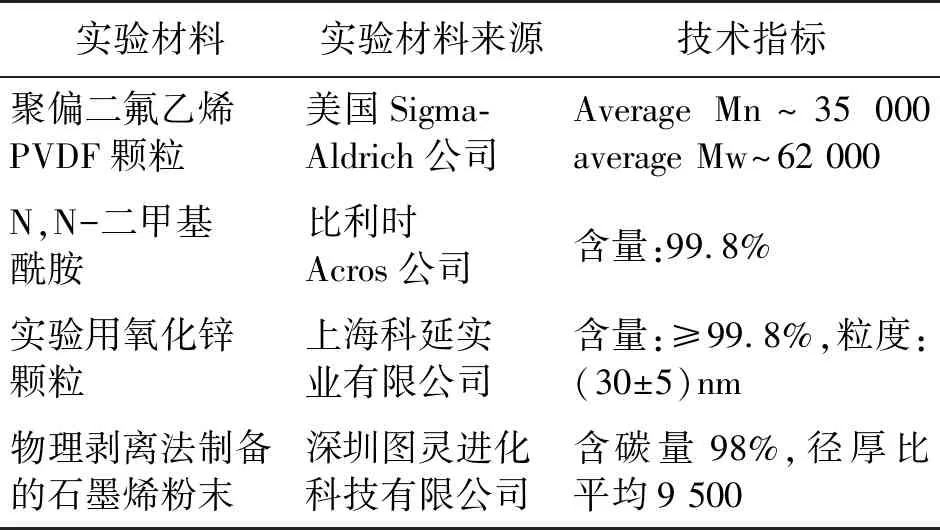

PVDF溶液主要由聚偏二氟乙烯PVDF颗粒和二甲基酰胺(DMF,N,N-Dimethylformamide)混合而成,本文所用实验材料如表1所示。

表1 制备PVDF压电薄膜实验材料

1.2 PDMS柔性基底能量收集器的制作

将液态PDMS与固化剂按100∶2.5比例混匀,再置于抽真空装置中抽真空1 h抽除气泡,将抽真空后的PDMS溶液涂抹在光滑玻璃片上使其匀开,然后将玻璃片放入恒温加热板上40 ℃加热3 h,即可制备固态的柔性PDMS基底。

实验需要对PVDF,PVDF/ZnO,PVDF/GR三种样本薄膜进行预处理,即对PVDF压电薄膜进行镀银、隔绝静电、抗击打处理(如图3),在薄膜的上下表面进行镀银处理以增加其导电性,在镀银层外加贴PVC保护层对PVDF压电薄膜进行保护并使其具备一定的韧性,在PVC保护层外再封装一层PDMS柔性材料,起到进一步增加韧性,隔绝人体的静电并保证在后续的能量收集过程中膜不受损伤的作用。

图3 能量收集器压电薄膜预处理

1.3 能量收集输出功率影响因素的分析

能量收集输出功率是能量收集器的重要性能指标,为探究影响能量收集器的输出功率的因素,接下来对能量收集器输出功率的影响因素进行分析。

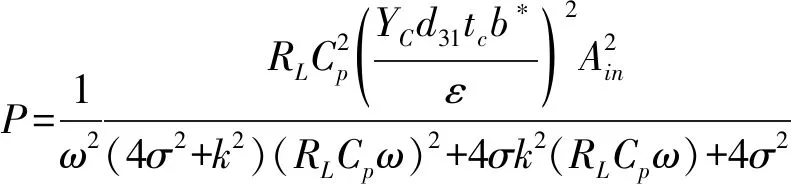

根据美国伯克利加州大学的Roundy S[29]等人给出的压电材料形变时的输出功率表达式(1)及最佳电阻表达式(2):

(1)

(2)

(3)

通过式(1)~式(3)我们可以得到在给定电压Rn时,压电材料形变的输出功率为:

(4)

式中:CP为压电材料的等效电容;d31为压电系数;ω为压电材料振动角频率;Ain为作用于压电材料的激励振幅;σ为压电材料振动时的阻尼系数;ε为压电材料的介电常数;tc为压电材料的有效压电层厚度;b*为压电材料的等效几何常数;YC为压电材料的弹性模量。

(5)

式(4)表明了压电材料不变时,改变激励的振动频率与压电材料的厚度并不能提高压电材料的输出功率,增大激励振幅可以有效提高压电材料输出功率。

2 实验结果分析

2.1 静电纺丝技术制备的PVDF共聚物膜

将PVDF颗粒加入到10 mL二甲基酰胺中,并分别加入0.01 g氧化锌粉末和石墨烯粉末,经2 h离心搅拌得到24%浓度的透明PVDF溶液,乳白色PVDF/ZnO共聚物溶液和黑色PVDF/GR共聚物溶液。

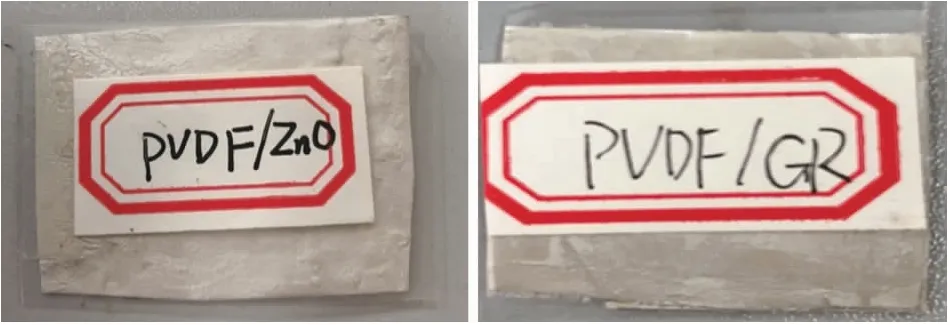

将制备的24%浓度的透明PVDF溶液,乳白色PVDF/ZnO共聚物溶液和黑色PVDF/GR共聚物溶液装入高精度微量注射泵中,在0.06 mL/min的流速,20 kV直流电压,喷头距滚筒收集器15 cm的条件下进行静电纺丝。纺丝得到的两种共聚物膜如图4所示。

图4 PVDF/ZnO共聚物膜(左)和PVDF/GR 共聚物膜(右)

图5 三种薄膜SEM图和SEM图纤维直径分布统计图

PVDF压电薄膜质地光滑柔软,当薄膜较薄时易吸附皮肤。PVDF/ZnO共聚物膜呈白色,质地与PVDF薄膜相比略显粗糙,其中一侧有颗粒感,另一侧光滑,薄膜较为柔软,具有一定的韧性。PVDF/GR共聚物膜呈黑色,质地与PVDF薄膜和PVDF/ZnO共聚物膜相比更为粗糙。

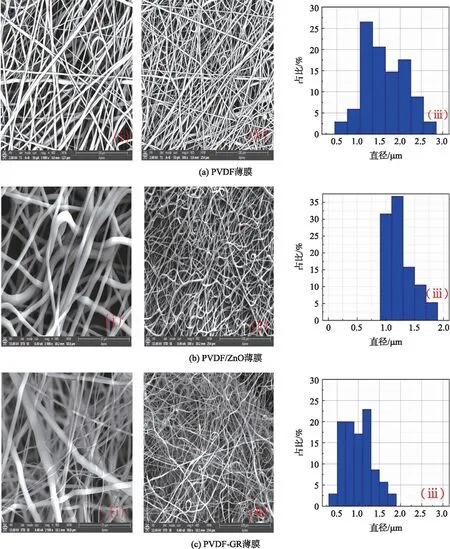

2.2 PVDF压电薄膜及PVDF共聚物膜的扫描电镜评估结果

由于纳米纤维的排列对其压电性有着一定的影响[30],以及高压静电纺丝工艺制备的纤维结构尺寸在微纳米范围,实验需要使用扫描电子显微镜(美国FEI公司)对其微观结构进行评估。实验制备得到的PVDF,PVDF/ZnO,PVDF/GR压电薄膜的SEM图如图5所示。

图5(a)为高压静电纺丝工艺制备的PVDF压电薄膜,PVDF纳米纤维排列有序。本实验制备的PVDF纳米纤维直径分布较为集中。使用nano measurer软件对SEM照片中纤维直径分布进行计算,得出的统计图显示图5(a)中PVDF纤维最大直径为2.44 μm,最小直径为0.46 μm,平均直径为1.29 μm,纳米纤维直径大部分分布在1.0 μm~2.3 μm之间。

图5(b)为高压静电纺丝工艺制备的PVDF/ZnO共聚物压电薄膜,纳米纤维排列有序,有少量纤维有一定的弯曲。用nano measurer软件计算出图5(b)中PVDF/ZnO纤维最大直径为1.95 μm,最小直径为0.76 μm,平均直径为1.17 μm,纳米纤维直径大部分分布在1.0 μm~1.4 μm之间。

图5(c)为高压静电纺丝工艺制备的PVDF/GR共聚物压电薄膜,纤维略有弯曲,用nano measurer软件计算出图5(c)中PVDF/GR纤维最大直径为1.67 μm,最小直径为0.07 μm,平均直径为0.38 μm,纳米纤维直径大部分分布在0.2 μm~1.2 μm间,PVDF/GR共聚物膜的纤维直径是三种膜中最小的。

由图5可知,实验制备的PVDF压电薄膜及其共聚物膜是由一根根排列有序的纳米纤维组成,这些纳米纤维的形态总体上呈现有序排列的特征。本文利用高压静电纺丝工艺制备的PVDF,PVDF/ZnO,PVDF/GR压电薄膜有较好的排列,纳米纤维排列有序且粗细均匀,实验室制备的压电薄膜已经达到了微纳米级别。

2.3 PVDF压电薄膜及PVDF共聚物膜的压电响应实验结果

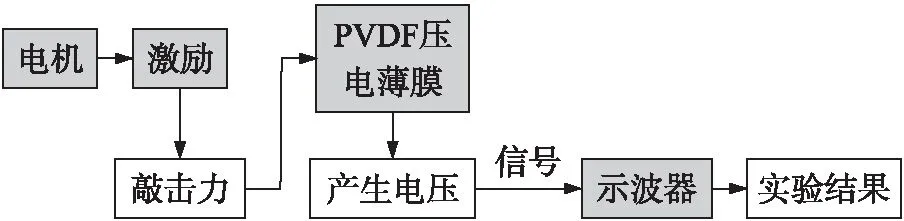

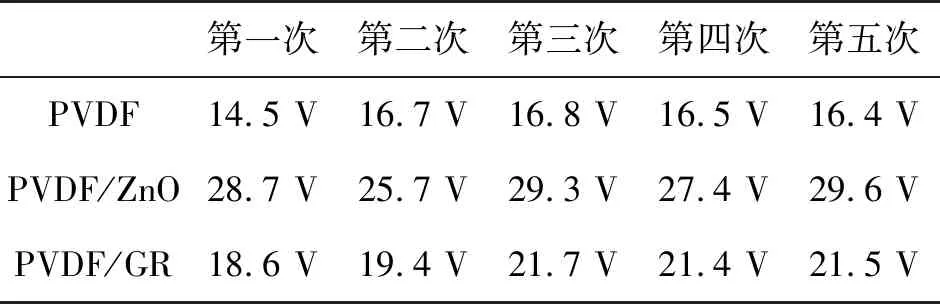

为了研究氧化锌和石墨烯颗粒对薄膜的压电性的影响,我们对三种薄膜进行了压电响应实验以对其压电性进行评估。压电响应装置由一个12 V供电的可调速电机、与电机联动的击打装置和一个薄膜固定装置构成。装置的工作示意流程图如图6,PVDF,PVDF/ZnO,PVDF/GR三种压电薄膜在持续激励下均可产生连续的动态压电输出,其中PVDF/ZnO共聚物膜的压电响应实验波形图如图7所示,五次测试实验结果如表2所示。

图6 压电响应实验流程图

图7 PVDF/ZnO共聚物膜压电响应实验电压波形图

表2 压电响应实验结果

从表2中可以看出掺杂氧化锌和石墨烯颗粒的共聚物压电薄膜产生的响应电压对比单一材料的PVDF压电薄膜都有一定程度的提升,其中氧化锌提升较高。PVDF压电薄膜压电响应实验的峰值为16.8 V,PVDF/ZnO共聚物膜的峰值达到了29.6 V,PVDF/GR共聚物膜的峰值达到了21.7 V,掺杂了氧化锌和石墨烯颗粒的PVDF共聚物膜与PVDF压电薄膜在相同的激励下电压峰值提高了79.2%和29.1%。这说明氧化锌和石墨烯颗粒的加入对薄膜压电性的提升有一定的影响,分析认为可能是由于氧化锌和石墨烯颗粒在静电纺丝过程中有助极化的作用,混合溶液经过静电纺丝可以获得更高β含相量的PVDF压电薄膜,其中氧化锌的助极化效果更优,此外石墨烯颗粒具有导电性,氧化锌材料制成的薄膜具有压电性能,两种材料与PVDF颗粒混合可能增加薄膜的电能输出效率,使薄膜压电性提高。

2.4 PVDF共聚物膜的能量收集实验结果

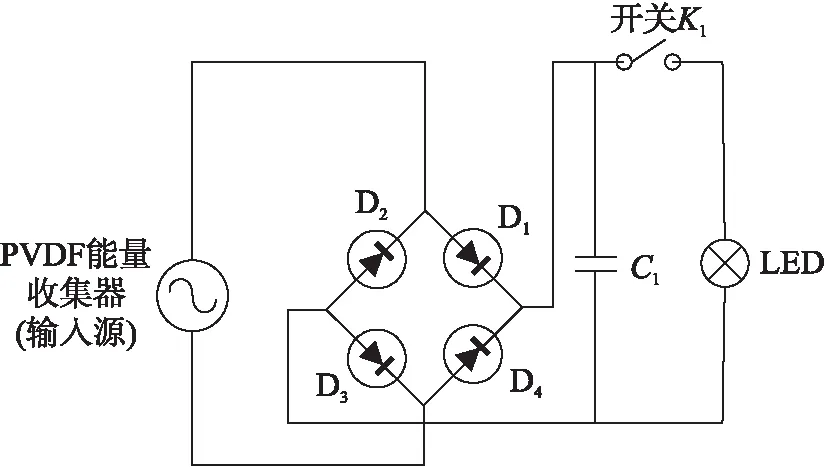

对PVDF压电薄膜,PVDF/ZnO和PVDF/GR共聚物膜这三种薄膜进行能量收集实验,以评估PVDF/ZnO和PVDF/GR共聚物膜压电能量收集的效果,将三种薄膜通过支架固定在光学面包板上,通过电机驱动拍打装置对压电材料进行持续拍打使其产生形变并将形变产生的压电能量送入后续的能量收集电路。能量收集电路由4个整流二极管、1个储能电容和1个红色LED灯组成,电路原理图如图8所示。

图8 整流电路

能量收集装置中电机的驱动电压为12 V,PVDF压电能量收集器与拍打装置的有效接触面积为0.48 cm2,在相同频率下对三种压电薄膜进行能量收集。使用PVDF材料的能量收集器在电机工作60 min后,储能电容C1两端电压为4.76 V,此时接通开关K1,LED灯被点亮约11.3 s,输出功率密度约为6.79 μW/cm2。使用PVDF/ZnO材料的能量收集器在电机振动激励60 min后,用万用表测量储能电容C1两端电压为8.02 V,此时接通开关K1,LED灯被点亮约17 s,输出功率密度约为19.3 μW/cm2。使用PVDF/GR材料的能量收集器在电机工作60 min后,用万用表测量储能电容C1两端电压为7.1 V,此时接通开关K1,LED灯被点亮约14.6 s,输出功率密度约为15.11 μW/cm2。可以看出PVDF/ZnO和PVDF/Cn共聚物膜的输出功率密度大于PVDF压电薄膜,PVDF/ZnO共聚物膜的输出功率密度最高,可能是由于PVDF/ZnO和PVDF/Cn共聚物膜的内阻相比于PVDF材料更小,该实验说明实验室制备的PVDF压电薄膜及其共聚物膜在能量收集上具有持续稳定的输出,其中PVDF/ZnO共聚物膜的输出效率为三者最高,适合用作供能模块。

能量收集实验表明,PVDF压电薄膜及PVDF/ZnO和PVDF/GR共聚膜可以将环境振动能转化为电能,在没有阳光照射的情况下,具有为无线传感网络供电的潜力。该能量收集器是由柔性且生物兼容的PVDF材料制备而成,具有收集人体在运动、呼吸等日常活动中产生的多余能量,结合相应的能量收集电路后,该材料有望在衣服、口罩、鞋子等智能可穿戴设备中作为供能模块应用。

3 结论

本文通过在PVDF溶液中添加氧化锌和石墨烯颗粒来制备PVDF/ZnO共聚物膜和PVDF/GR共聚物膜以探究其压电性能以及在能量收集领域的应用。通过三种薄膜的物理特性的对比发现PVDF/ZnO和PVDF/GR共聚物压电薄膜的硬度要大于PVDF薄膜,有一定颗粒感,通过压电响应实验发现PVDF/ZnO和PVDF/GR共聚物膜对比传统PVDF压电薄膜的压电性有了一定的提升,其中以PVDF/ZnO共聚物膜提升较为明显,约为12.8 V。在能量收集实验中,PVDF/ZnO和PVDF/GR共聚物膜点亮LED灯的时间长于传统PVDF薄膜。实验结果表明,PVDF压电薄膜及PVDF/ZnO和PVDF/GR共聚物膜可以将环境振动能转化为电能,具有为无线传感网供电及收集人体日常活动中的多余能量的潜力,可应用于可穿戴设备供能、振动能量收集、压力传感器等领域。

PVDF压电薄膜和掺杂了氧化锌和石墨烯颗粒的PVDF共聚物膜是一类新型的柔性压电薄膜,其优秀的压电性能适合进行振动能量收集或用于振动、压力传感器的主要材料,具有广阔的应用前景和潜力。