褐煤还原酸浸锌冶炼钴渣焙砂的试验研究

朱坤娥,姚现召,闫 丽,李 贺

(北京矿冶科技集团有限公司,北京 100160)

目前,国内外湿法炼锌厂的除钴方法大致分为两类,一类是采用特殊有机试剂(如黄药、α-亚硝基-β萘酚等)沉钴,另一类是添加砷盐、锑盐和锡盐等做活化剂的锌粉或合金锌粉置换除钴法。国内有株冶、开封冶炼厂、会泽铅锌矿等厂家采用黄药除钴法;日本、澳大利亚和中国中冶、紫金等锌冶炼厂采用萘酚法沉钴。砷盐锑盐除钴后,渣回收工艺也常添加有机物再沉钴[1]。

我国的钴资源匮乏,人们需要对有机钴渣进行有效回收。目前,针对钴渣,常用稀酸洗锌-硫酸化焙烧-还原浸出-萃取除杂的工艺获得较纯的硫酸钴溶液[2-3]。但是,焙烧渣大多含有高价钴氧化物,需添加SO2或Na2SO3进行还原浸出。其间不可避免地放出刺激性气体SO2,长期接触会对人体呼吸道、肺等造成严重伤害,并且SO2气体在酸性溶液中具有腐蚀性,导致整套浸出设备需进行防腐处理,增加了工艺设备的复杂性和成本。

北京矿冶研究总院冶金所经过大量试验,研发出更为清洁的添加剂褐煤,用于高价钴氧化物的浸出[4]。本文针对我国内蒙某锌冶炼厂钴渣酸洗-焙烧后含有高价钴氧化物的烧渣进行还原浸出研究,以Na2SO3和褐煤进行浸出试验对比,并开发出配套的褐煤浸出工艺,具有经济、环保等优势。

1 试验原料与方法

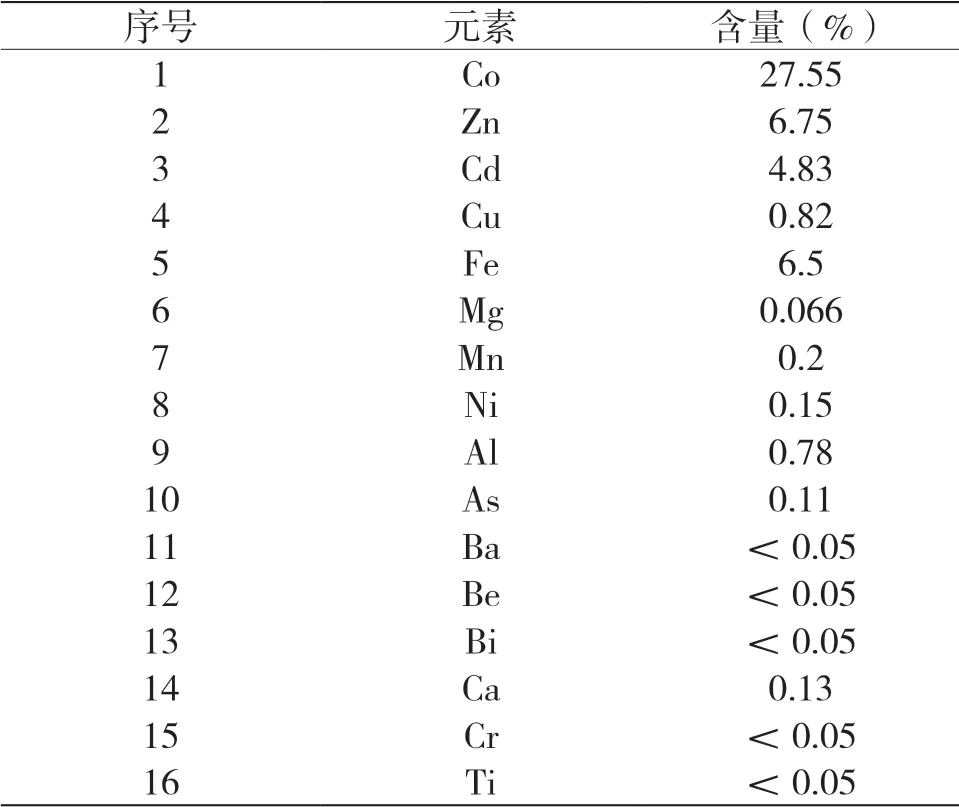

试验采用的原料为某锌冶炼厂钴渣,经过本实验室酸洗锌-500℃焙烧处理后的具有工艺代表性的钴焙砂,其成分如表1所示。

表1 试验原料钴焙砂化学成分

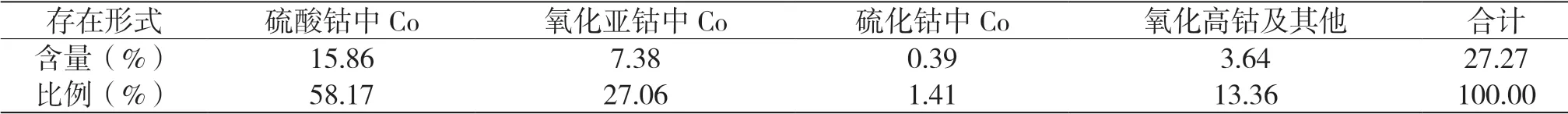

从表1可以看出,锌冶炼钴渣经酸洗-焙烧工艺处理后,焙砂Co含量为27%,含Zn、Fe分别为6%~7%,另外还包含少量铜、镉等元素。焙砂XRD分析检测结果显示(见图1),焙砂主要成分为硫酸钴、硫酸铁和铁酸锌,对焙砂中Co的进行化学物相分析,可以得出58%的钴以硫酸钴形式存在,27%为氧化亚钴,约13%为氧化高钴和其他形式钴,如表2所示。

还原浸出试验于烧杯中进行,采用带温控搅拌的电加热器加热。浸出一定时间后过滤洗涤渣,滤液和滤渣分别送样分析。过程中添加的浸钴剂亚硫酸钠和褐煤均为分析纯。

2 结果与讨论

2.1 Na2SO3还原浸出试验

本试验采用工业常用的Na2SO3作为原料。还原浸出试验条件为:液固比4、15 g焙砂、硫酸12 g、85℃下以400 r/min浸出3 h。

图1 焙砂XRD分析结果

表2 焙砂钴化学物相

2.1.1 Na2SO3用量条件试验

由表3可得,Na2SO3的加入有利于Co的浸出。当Na2SO3用量为2 g,Co的浸出率可达97%。继续增加Na2SO3用量,Co浸出率变化不大,因此Na2SO3用量为2 g较为合适。

2.1.2 酸量条件试验

从表4可知,提高初始酸度酸量,Co的浸出率不断增加。但是,酸量升高,后续处理成本升高,因此,综合考虑Co的浸出率及后续处理工艺,选择酸加入量11 g,Na2SO3加入量2 g,85℃还原浸出3 h,浸出渣含钴约9%,钴浸出率97%。

2.2 褐煤还原浸出试验

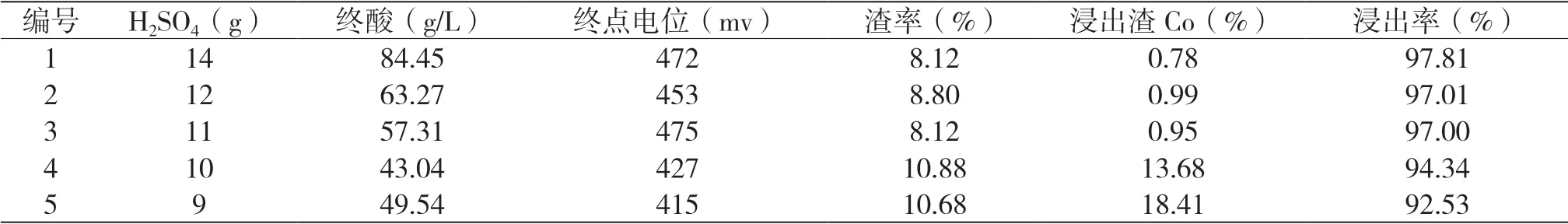

2.2.1 酸量条件试验

试验条件:根据前期试验情况,选择褐煤添加量6 g,95℃下以浸出5 h,其他条件同Na2SO3还原浸出试验条件。

表3 Na2SO3用量对Co浸出效果的影响

表4 硫酸用量对Na2SO3浸出Co的影响

表5 硫酸用量对褐煤浸出Co的影响

试验发现,采用添加剂褐煤进行还原浸出钴渣,浸出效果和Na2SO3还原浸出一样好。浸出过程中没有二氧化硫气体放出,操作环境大大改善,更加环保防腐,操作简易。

从表5可以看出,降低酸量还原浸出钴渣,钴的浸出率不断降低。当硫酸用量为11 g时,Co浸出效果仍然可以满足回收率的要求,达到99.8%,同时铁的浸出率也较低,对后续处理工艺有益。但当硫酸用量为10 g时,钴的浸出率大大降低。因此,选择硫酸用量11 g,同Na2SO3还原浸出硫酸消耗相同,即酸耗734 kg/t焙砂。

2.2.2 添加剂用量条件试验

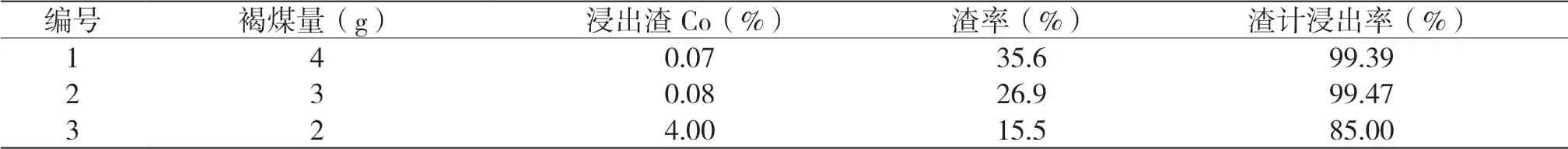

表6 褐煤用量对焙砂钴浸出效果的影响

由表6可知,添加剂褐煤的加入量对还原浸出效果影响比较明显,添加剂褐煤加入量为2 g,钴的浸出率仅为85.00%;添加剂褐煤加入量为3 g,钴浸出率增加到99.47%;添加剂用量继续增加,钴浸出率没有明显变化。因此,选择添加剂褐煤加入量200 kg/t焙砂。

2.2.3 温度条件试验

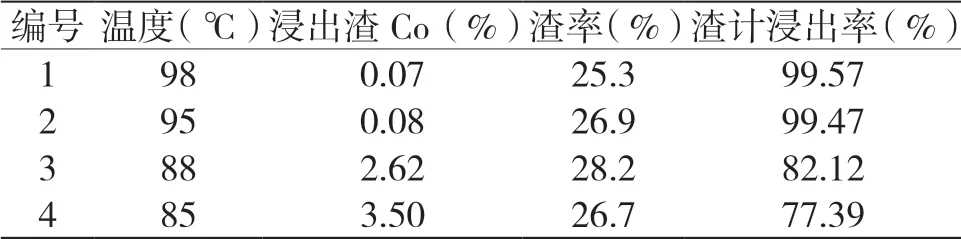

表7 温度对焙砂钴浸出效果的影响

从表7可以看出,相同时间内浸出,95℃浸出效果好于88℃。95℃以上再提高温度没有意义。

2.2.4 浸出时间条件试验

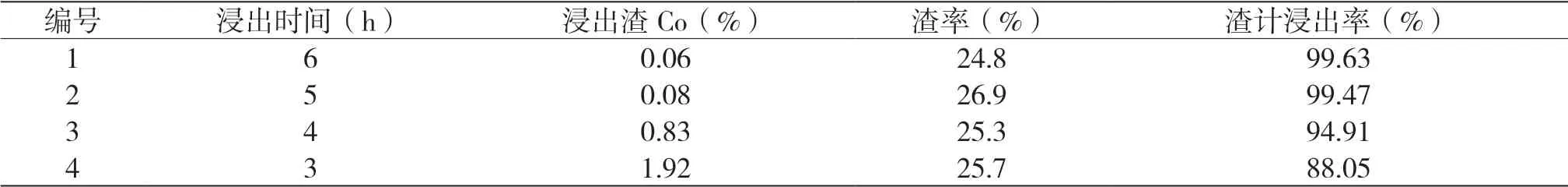

由表8可以看出,本试验对反应时间要求相对较长,浸出时间在5 h以上,钴的浸出率达到99.8%。减少反应时间,钴的浸出率降低。

因此,推荐浸出试验条件:液固比4、硫酸用量730 kg/t焙砂、添加剂用量170 kg/t焙砂、搅拌速度400 r/min、95℃条件下浸出时间5 h,渣中Co含量可降至低于0.09%,渣计钴浸出率可以达到 99.8%。

表8 时间对焙砂钴浸出效果的影响

3 结论

针对锌冶炼厂钴渣酸洗-焙烧后焙砂,采用褐煤添加剂,其浸出效果与Na2SO3还原浸出效果相同。两种添加剂浸钴,浸渣Co含量均降至<0.10%,渣计钴浸出率达到99%。推荐的浸出试验条件为:液固比4、硫酸用量734 kg/t焙砂、褐煤用量200 kg/t焙砂、搅拌速度400 r/min、95℃条件下浸出时间5 h。