流化床与膨胀床复合分子筛有机废气净化设备的开发

瞿 俊

(福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

有机废气是石油化工、喷漆、制药、印刷等行业排放的最常见的污染物。这些有机废气会造成空气污染,危害人类健康,根据生态文明建设的要求,有必要对生产活动中的有机废气进行相应的处理,减少其对于环境的污染。目前有机废气处理的方法主要有两类:一类是回收法,另一类是吸附法[1]。本设备利用流化床与膨胀床的结构特点,以分子筛作为吸附剂,该处理方法属于吸附法范畴。

分子筛作为一种新型的吸附剂,因为具有极大的比表面积,能够有效吸附各类分子,拥有着优良的吸附性能。针对工业活动中产生大量的烃、醇、酮、醛、酯、胺等各种有机废气,能够进行有效吸附去除。

流化床反应器是一种利用高速气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器[2]。流化床作为一种良好的反应器类型,具有传热、传质效率高和易实现连续化大规模操作等优点。

膨胀床反应器是一种较新型的分离纯化手段,它综合了流化床和填充床吸附的优点。物料以合适的流速进入膨胀床体内,其中的吸附剂不同程度地向上膨胀,可以使吸附剂比较疏松、均匀、稳定地分布于床层内,从而减少了物料的返混程度[3]。膨胀床具有高填充率、接触表面大、吸附效率高等特点。

1 设备开发

本开发的设备为达到充分净化有机废气的目的,是通过以下的技术方案来实现的:

(1)废气经前处理段进行除尘,由进气口进入本设备的底部,通过布气滤头均匀上升进入流化段。(2)气体进入流化段后与其中填充的球状分子筛进行接触,因为流化段内气体流速较高,使其中的分子筛填充物保持悬浮运动状态。通过与分子筛充分接触,进而达到污染成分的吸附净化,流化段净化效率可达到70%~80%。(3)之后废气继续上升通过多孔板进入膨胀段,与其中填充的柱状分子筛接触。因为此段的气体的运动状态不如前一阶段剧烈,床层间的气体空隙更小,可容纳更多体积的分子筛填充物,从而实现污染成分进一步被吸附净化,该阶段净化效率达60%~70%,整体的净化效率可达90%以上。

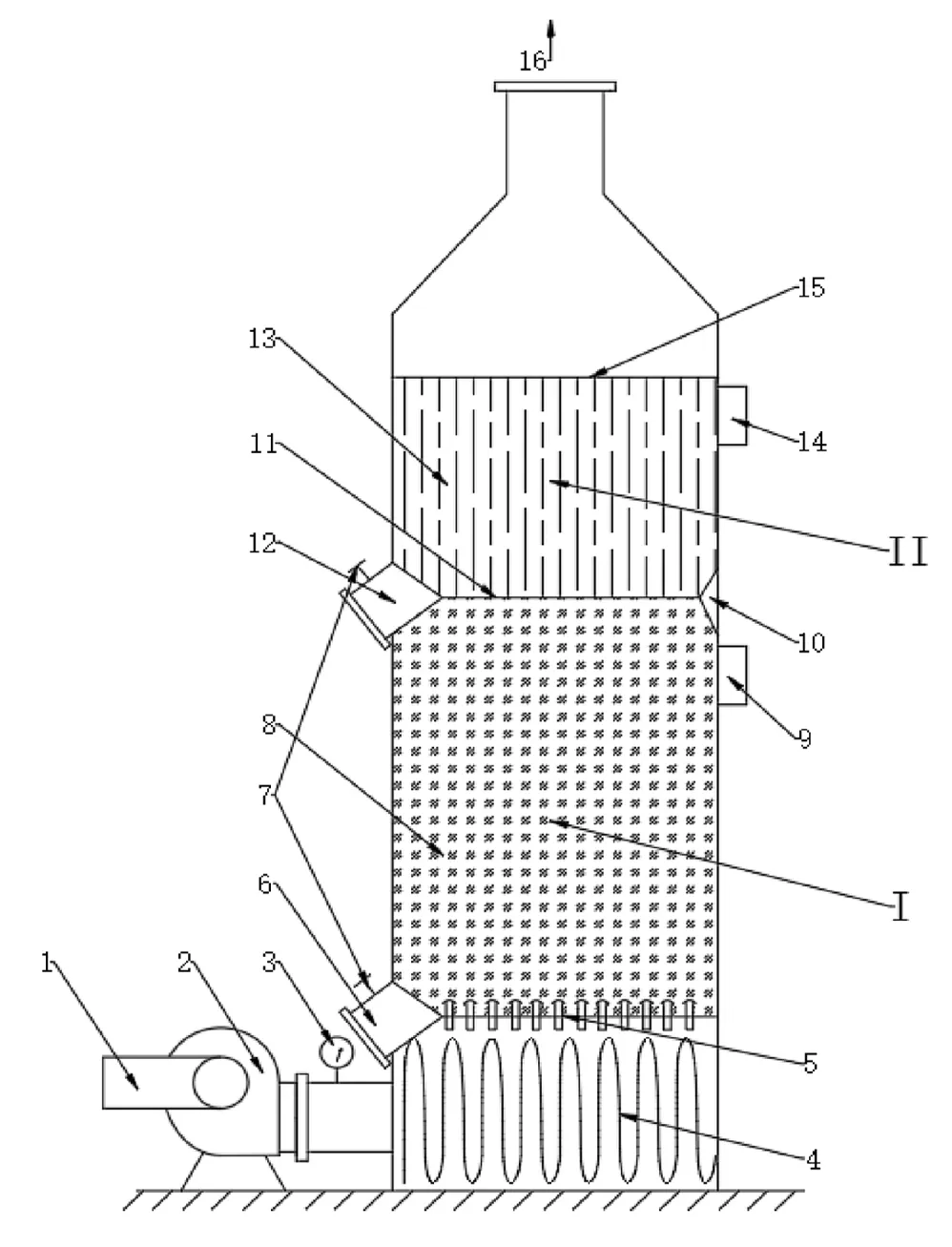

具体的,如附图1所示,本设备的废气净化设备,包括I-流化段、II-膨胀段两部分组成。其内部件包括1 进气口、2 变频风机、3 流量计、4 电加热装置、5 布气滤头、6 流化段出料口、7 出料口阀门、8 球状分子筛、9 流化段人孔、10 锥形挡板、11 多孔布气板、12 膨胀段出料口、13 柱状分子筛、14 膨胀段人孔、15 多孔挡板、16 出气口。

图1 复合分子筛有机废气净化装置

设备的具体运行是:废气经前处理段进行除尘,由1 进气口经2 变频风机鼓风加速进入设备的底部,风机与设备连接的管道中间有一3 流量计,可根据流量计反映的数值对变频风机做出调整。设备底部设置有4 电加热装置,对待处理气体进行加热,使气体达到适宜温度进入I-流化段。通过5 布气滤头布气,气体均匀上升进入I-流化段与8 球状分子筛接触。流化段气体流速大,单位时间内气体通量大,能够初步去除气体中的待去除物质,流化段预计净化效率可达到60%~70%。因为此段内气体流速大,气体对于分子筛的冲击较大,对于分子筛的力学结构特性要求更高,故而选用力学特性更好的球形分子筛作为吸附剂。之后废气继续上升通过11 多孔布气板进入II-膨胀段,与13 柱状分子筛接触。膨胀段内气体流速相较于流化段内要小,其内填充的吸附剂的力学特性要求不高,采用经济性更好的柱状分子筛即可。膨胀段内气体流速小,床层内填料膨胀程度小,填充率更高,可以填充更多的吸附剂。通过气体与分子筛充分接触,进而达到污染成分的吸附净化,该阶段净化效率达70%~80%,整体的净化效率可达90%以上。

在本设备中为了实现对于流化段内气体流速的控制,采用了2 变频风机鼓气,使进入设备内的待处理气体具有一定的流速。在流化段内设置有一气体3 流量计,实时测定设备内的气体流速,根据设计的参考值,可对风机进行变频调整,以获得相应的气体流速。

本设备中在进气口附近设置有4 电加热装置,将对进入设备底部的待处理气体进行加热,使之达到设备流化段所要求的温度范围。对于温度的控制,是由温度实时监控设备实时反映设备内气体温度,根据相关程序调整电加热设备的功率,以此达到对于设备内气体温度的控制。

6 流化段出料口与12 膨胀段出料口的作用是将吸附饱和的分子筛进行下料重生。出料口附近设置有7 出料口阀门,可控制出料口的开与闭。9 流化段人孔与14 膨胀段出料口是方便人员观察设备内部工作情况,同时是分子筛吸附饱和后进行装填作业的通道。10 锥形挡板的作用是为多孔导流板提供支撑位置,此外还能分隔流化段与膨胀段,防止物料返混。

3 总结

本文介绍的一种流化床与膨胀床复合分子筛的针对有机废气进行处理及回收的设备,可对目前工业生产中产生的各类有机废气进行吸附去除。还具有装置结构简单、操作维修简便、适用范围广等优点,本设备去除率高达90%以上。