水轮机调速器比例阀跟随故障诊断处理及应用

张官祥,陈自然,蒋小辉,常中原,涂 勇

(1.中国长江电力股份有限公司白鹤滩电厂,四川 凉山615400;2.中国长江电力股份有限公司向家坝电厂,四川 宜宾644612;3.三峡大学科技学院,湖北 宜昌443000)

0 引言

水轮机调速器控制器由两套冗余的硬件配置和功能完全一样的PCC控制器组成,从而实现主用/热备功能。PCC A套控制器控制比例阀装置,B套控制器控制步进电机,其中任意一套控制器与相应的机械液压系统相配合,均能独立实现全部控制功能和保证达到全部调节性能要求;当A套或B套控制器任意一套出现严重故障时,如比例阀跟随故障、主接跟随故障和辅接跟随故障等故障时,可发出故障信号至电气柜触摸屏和监控系统,并根据预先设定的控制逻辑自动无扰动地切换至另1套正常的PCC控制器工作,故障的控制器可在线更换模块进行检修。但是,双套控制器同时出现故障时调速器将可能会失控,严重影响机组的安全稳定运行。

1 异常事件概述

某次水电厂某台机组在负荷调整过程中,调速器报A套比例阀跟随故障,调速器自动切B套运行。其主要事件过程描述如下:06:48:20,某台机组处于并网运行状态,所带的负荷为578.33 MW,调速系统各设备运行正常;4 min后监控系统下发有功调节指令,机组负荷调整至628.00 MW;3 s后监控系统收到A套调速器停机报警,调速器自动切B套运行;随后运行人员在监控系统中远方投入机组有功闭环,调速器在B套有功模拟量给定方式运行,监控系统重新下发有功调节指令,机组负荷调整至650.00 MW,设备动作正常;经检查设备运行稳定后,运行人员现场手动复归调速器故障,故障消失,设备运行正常。

2 异常事件检查及处理

异常事件发生后,维护人员对调速器电气元器件和调速器主配压阀行程压板及引导阀等设备进行检查,初步发现在步进电机主用时引导阀及行程压板动作正常,无卡阻情况,设备运行正常。通过查看电气柜触摸屏事件记录和历史曲线,调取监控系统历史数据进行进一步分析并及时采取相关处理措施。

2.1 调速器电气柜设备检查

维护人员现场检查调速器电气柜设备发现柜内的PCC控制器运行正常,比例阀插头接线牢靠,比例阀及其自动化元器件运行正常,故障报警继电器动作可靠。通过查看调速器电气柜触摸屏事件记录发现,06:52:21调速器A套主用报比例阀跟随故障和调速器事故动作;随后调速器自动切B套主用运行。查看监控系统事件记录发现,当收到A套比例阀跟随故障时,切换阀装置自动复归投入,切至B套步进电机主用态运行,同时监控系统把控制模式切换为开度模式。由调速器电气柜PCC控制器程序可以得出比例阀跟随故障的判断逻辑是在自动空载或负载状态下,比例阀阀芯给定值与反馈值的差值大于10%,且持续时间超过1 s的条件后即可报警。结合对比两者故障信息和时间发现,调速器触摸屏记录的事件过程与监控系统事件完全一致,动作过程符合控制逻辑。

2.2 调速器电气柜数据分析

通过查看趋势分析软件可以得出以下结果:

(1)06:52:20,调速器由于接收到监控系统下发的有功调节指令,调速器的开度给定和PID给定值开始逐渐上升。

(2)06:52:21,开度给定和 PID 给定值已经上升为60%,而在此过程中导叶开度一直维持在57.54%,并未进行调节。

(3)06:52:22,调速器自动切 B 机主用,调速器运行模式由功率模式切至开度模式,开度给定和PID给定值跟随当前开度值57.54%。

在 06:52:20~06:52:21 的这 1 s时间之内,调速器的开度给定值持续上升,而导叶开度维持不变,可判断出调速器的主配阀芯未动作,即调速器的比例阀或主配阀芯出现了卡涩现象。

综上所述,该机组在调整负荷过程中,调速器报比例阀跟随故障动作符合调速器电气控制逻辑,说明调速器电气设备控制逻辑合理,设备动作可靠。

2.3 调速器比例阀跟随试验

为了进一步确认故障原因,更好的保障机组安全稳定运行,维护人员现场进行故障重现试验,进行调速器比例阀跟随和切换试验,观察比例阀动作情况。现场将该机组调速器控制模式切换到比例阀电手动状态,由于主配压阀有自关闭趋势,当导叶开度下降到调节范围时,通过A套控制器的比例阀进行调节,其负荷变化为10 MW,开度变化为0.15%,试验中比例阀共动作7次,比例阀跟随均正常。

(1)带负荷进行切换试验。维护人员对机组进行故障重现试验。现场将机组调速器控制模式切换到比例阀电手动状态,通过手动增减开度验证比例阀动作灵活性,经过多次试验后发现,比例阀跟随正常,随后切至A套自动运行,持续观察发现在比例阀主用的情况下比例阀跟随正常。

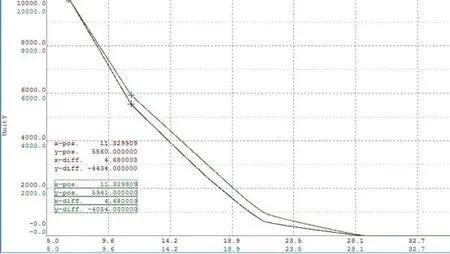

(2)停机过程中减负荷。该机组在停机过程中,维护人员对机组停机过程监测比例阀跟随情况,同时进行负荷调整以重现当时机组的运行状态。首先负荷由67万kW开始逐渐下降,在负荷50万kW以上时以4万kW的速率逐级向下调整负荷;负荷在50万~40万kW之间时采用以5万kW的速率逐级向下调整负荷;负荷在40万kW以下时采用以10万kW的速率逐级向下调整。从机组停机过程中的负荷调整情况来看,在比例阀主用的情况下负荷调整正常,调速系统运行正常,比例阀跟随正常,未发现异常情况(图1)

图1 停机过程导叶关闭规律

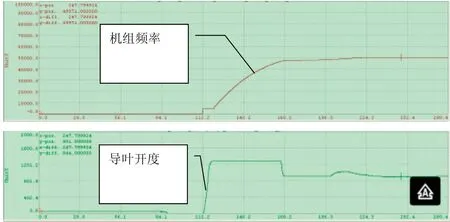

(3)开机过程中增负荷。该机组在比例阀主用情况下进行开机,在开机过程和增加负荷的过程中均未出现异常情况,比例阀跟随情况正常(图2)。

图2 开机过程导叶关闭规律

结合以上真机试验验证后可以得出,该机组在开机过程、停机过程以及增减负荷的过程中对比例阀、主配及导叶动作情况进行现场监测发现,调速器主配压阀行程压板及引导阀等设备运行正常,在比例阀主用时行程压板动作正常,无卡阻情况,比例阀跟随情况均正常。

2.4 调速器油样化验

从调速器电气柜硬件可靠性、软件控制逻辑合理性、比例阀切换试验以及真机故障复现试验等多角度分析和处理,可以得到调速器系统运行情况良好,均未出现比例阀跟随故障情况。维护人员为了进一步明确故障原因,逐级排除可能存在的原因,接下来维护人员对该机组调速器油样进行化验检查,判断是否存在颗粒物等。

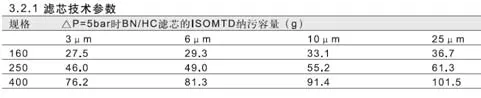

从图3~5中可以看出,油样化验结果和检修前油罐底部油样情况来看,调速器油样化验结果满足要求,颗粒度为7级,检修前的油质从油罐底部可以看出油罐底部沉积物较少,无黑色颗粒物,油品中油泥成分较少。主配压阀过滤器未出现堵塞报警信号。通过趋势分析和主配压阀过滤器滤芯参数可以发现,过滤器单个滤芯纳污量为33.1 g,在压差值为0.5 MPa时,过滤器的通流量可达约150 L/min,完全满足主配压阀控制油供油问题,不会因为控制油供油不足导致比例阀动作不到位的情况。同时,调速器在发生比例阀跟随故障时,主配 压阀过滤器压差传感器并未报警,未出现滤芯堵塞情况。

图3 某台机组调速器油样化验结果

图4 主配压阀过滤器滤芯参数1

图5 主配压阀过滤器滤芯参数2

综上所述,该机组调速器控制油供油质量满足使用要求,油质合格。

3 异常事件原因分析

由调速器电气柜PCC控制器程序可以得出比例阀跟随故障的判断逻辑是在自动空载或负载状态下,满足比例阀阀芯给定值与反馈值的差值大于10%,且持续时间超过1 s的条件后即可报警。结合趋势数据分析看出,比例阀跟随故障报出前1 s,导叶PID给定值上升至59.93%,主配中位给定达到1 067个码值,比例阀输出增加至21 046个码值,而此时比例阀反馈值19 872个码值未变化,仍保持在中位,满足比例阀跟随故障触发条件,导致A套调速器报严重故障,切至B套运行。由此得出,调速器电气柜控制逻辑正常,设备动作正常。经上述检查和分析引起比例阀未正常动作的原因初步诊断如下:

(1)比例阀插头松动导致比例阀掉电

当比例阀电源插头松脱或接触不良时比例阀会出现掉电情况,此后比例阀会自动复归到故障位,比例阀在故障位置时停止配油,接力器将不会动作,导叶开度维持不变,将会出现比例阀跟随不到位的情况。

(2)比例阀存在电磁干扰

比例阀活塞杆采用电磁铁产生的电磁力进行驱动,比例伺服阀驱动器接收的电压信号-10~+10 V或者电流信号4~20 mA,并输出给比例阀电磁铁较大的电流信号,如果存在外界磁场干扰,比例阀产生的电磁力无法驱动活塞杆动作时,比例阀将不会动作或动作不到位,同样会导致导叶开度维持不变。

(3)比例阀活塞发卡

虽然每年机组检修时对调速器油压装置回油箱及油罐内透平油进行过滤处理,但未对调速器油系统各部件进行过彻底清洗,可能存在以下问题:各部件可能因油质、机械磨损等原因出现卡涩、密封磨损、老化情况;调速器用油中含有杂质和水分,长期积累造成油的黏滞阻力变大;油中的水分使金属部件锈蚀造成引导阀和主配压阀出现发卡情况。比例阀活塞杆双边间隙约0.005~0.01 mm,如果透平油中含有超过该间隙值的颗粒,比例阀就有发卡风险。主配压阀过滤器滤芯的过滤精度为0.01 mm,但不能保证过滤后的透平油中不含粒径大于0.01 mm的颗粒,因此比例阀存在偶然发卡的可能性。

4 防范措施及建议

4.1 防范措施

由于调速器控制设计为A套/B套热备冗余控制系统,A套比例阀故障后会无扰切换至B套运行,若2套同时发生故障时会自动切至机手动运行,该情况在汛期对机组并网运行的风险较小,计划在下轮岁修中对比例阀阀组及控制回路进行重点检查和校验。目前采取以下措施进行处理:

(1)加强现地设备巡检。对调速器液压系统现地设备的巡回检查,重点检查调速器主配压阀行程压板及引导阀等设备。

(2)提升运行人员操作技能。(3)做好备品备件准备工作。

(4)定期跟踪油质分析。对发现问题的油及时更换。在机组检修时对调速器液压系统用油定期进行静电滤油,并进行油样化验,油质合格后方可使用,对发现存在混油现象的机组进行彻底换油,不得再使用。

(5)定期清洗维护。机组检修时安排对调速器液压系统各部件进行定期清洗维护,更换密封件,以保证机组可靠性。

4.2 改进建议

比例阀控制是调速器控制运行中非常关键的一环,其动态调节品质及响应时间是否符合要求、控制逻辑是否科学至关重要,围绕提高机组的调速器比例阀控制运行问题,设计时应重视以下几点:

(1)比例阀失电保护控制逻辑。比例阀的驱动装置是比例电磁铁,驱动器接受电压或电流信号,当出现比例阀驱动装置失电情况时,要充分考虑调速器控制逻辑的优化和完善。

(2)比例阀电磁干扰问题。比例伺服阀驱动器接收的电压信号为-10~+10 V或者电流信号4~20 mA,并输出给比例阀电磁铁较大的电流信号,可产生25 W以上功率,这样阀芯的操作力大,即比例阀活塞杆采用电磁铁产生的电磁力进行驱动,可提高工作的可靠性,也能够增强抗油污能力。但是如果存在外界磁场干扰,比例阀产生的电磁力无法驱动活塞杆动作时,比例阀将不会动作或动作不到位,同样会导致导叶开度维持不变。因此设计和布置时应充分考虑比例阀附近设备产生的电磁干扰信号,采取抗电磁干扰措施。

(3)比例阀用油质量问题。比例阀电磁铁的输入功率较大,推力大,不容易造成活塞卡阻,但是如果透平油中含有超过间隙值的颗粒,比例阀就有发卡风险。因此应制定包括用油规格、化验要求、检验项目、检查周期、换油周期等详细而严格的保养要求,提高润滑油的管理水平。

(4)调速器用油取样问题。机组在检修状态时,系统及管道无压力,可以方便取油样,但是机组在运行时,液压系统的油罐、管道及回油箱均有压力,不便于油样取样。因此在设计时应充分考虑到日常监测中取样要求,设置专用取样阀,并配齐专用取样工具,方便取样,方便调速器用油取样化验检查工作的开展。

5 结束语

虽然此次某台机组调速器比例阀跟随故障属于比例阀运行过程中出现的偶发动作异常情况,但该故障现象将纳入到设备诊断和故障分析中,根据出现问题不放过的原则将持续观察和研究该类故障发生的深层次原因,上述原因分析的各项因素均可能影响机组安全稳定运行,严重时甚至引起机组过速、飞车等事故。在机组出现故障时,应综合观察各种现象,通过现象进行综合判断分析,找出各种可能引起故障的因素。本文通过对水轮机调速系统比例阀跟随故障实例进行诊断分析,详细说明其查找故障的过 程和处理措施,这些实践经验可以帮助检修人员及时正确地判断和处理调速器的各种故障,有效降低调速器故障和事故所带来的经济损失和设备损坏,保障水轮发电机组安全可靠的运行。