流量检测仪表故障诊断及处理建议(一)

吴国良

(上海石油化工股份有限公司,上海200540)

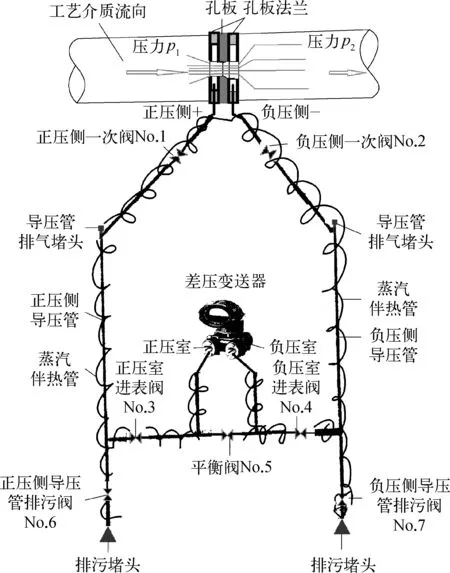

以各种现场仪表设备和控制系统出现的故障为案例,运用仪表工作原理、自动控制原理、工艺过程知识等,分析故障产生的原因、处理办法以及预防措施。常用的平衡式、锥形、孔板、喷嘴、文丘里、均速管、锲式、弯管、机翼等流量测量仪表,均是利用测量元件上的差压与流量的关系实现流量的测量,因此了解差压测量中发生的各种故障现象十分重要。本文重点以图1所示的孔板和差压变送器测量流量为例,探讨流量测量中常见的故障,并给出了相应的解决方案。

图1 孔板-差压变送器测量流量的结构示意

1 测量流量时出现的故障现象及解决办法

1.1 测量指示值偏高或偏低现象

引起流量指示偏高或偏低的原因很多,可能是工艺的问题,也可能是仪表测量系统的问题等,通过以下方法可以查找故障产生的原因。

1.1.1工艺操作是否有变化

首先了解工艺介质的实际流量,有时候工艺状况发生变化,导致流量增大或减小,而工艺操作人员未查觉。例如可以观察与孔板安装在同一管道上的控制阀的开度是否增加或减小来判别,如果阀门开度比原来增大(或减小),则有可能实际流量会增大(或减小),从而使仪表指示升高(或降低)。

1.1.2检查工况条件是否偏离设计条件

对于过热蒸汽、煤气以及其他气体介质的流量测量,则需要了解工艺介质实际工况条件,包括介质组分变化引起的密度变化和温度、压力变化是否与设计条件发生了差异。在气体的流量测量中,仪表刻度显示标准条件下的体积流量,而仪表规格书中列出的是设计条件下的介质密度、压力和温度,并折算到标准条件下进行显示。但是,实际工况条件下,工艺介质的密度、温度、压力与设计条件存在偏差,因此造成测量流量时出现指示值偏高或偏低现象。

1)仪表流量显示偏低或偏高。根据伯努利孔板流量测量公式:

(1)

式中:qV——气体的体积流量;Δp——工况条件下的差压;ρ——工况条件下气体的密度;α——流量系数,可视为基本不变。

由式(1)可见,在介质密度不变的情况下,体积流量与孔板的差压平方根值成正比。因此仪表显示的是孔板上的差压值,间接可得到气体的体积流量值。

a)当工艺介质发生以下3种变化时: 介质组分发生变化使密度变小;工况压力下降,气体的体积膨胀,密度变小;工况温度上升,气体的体积膨胀,密度值变小。这时,即使流过孔板的体积流量保持不变,但Δp也会随密度的减小而减小,从而造成流量测量指示值偏低。

b)如果介质组分发生变化使密度变大;工况压力上升时,气体的体积压缩,气体介质的密度值变大;工况温度下降,气体的体积减小,气体介质的密度值增大。这时,即使流过孔板的体积流量保持不变,但Δp也会随密度的增大而增大,从而造成流量测量指示值偏高。

2)解决方法。一般情况下气体介质的组分(与密度相关)不会发生变化,但当工况压力和温度变化时,会引起介质密度变化,从而引起流量指示偏差。该偏差可以在DCS中通过气体介质的温度和压力补偿公式来校正,称为“温压补偿”。

a)根据密闭容器理想气体定律,介质密度与压力、温度的关系如式(2)所示:

ρ=ρ0T0p/Tp0Z

(2)

式中:p,T——工况条件下的压力、温度;ρ0,p0,T0——设计条件下的密度、压力、温度;Z——压缩系数,可认为是常数。

b)将密度代入流量方程式中,则:

要使qV0与qV相等,则

Z可认为是常数,得到

则

Δp0=βΔp

式中: Δp0——设计条件下的差压。

将Δp乘以温压补偿系数β,修正后即可得到体积流量,其中β=Tp0/T0p=(p0/T0)(t+273.15)/(p+101.61)。这里的蒸汽专指过热蒸汽,由于其物理性质可视作理想气体,因此选用该补偿方法。如果是饱和蒸汽,由于饱和蒸汽的温度、压力是有对应关系的,因此只需对压力或温度中的某一个参数进行补偿即可,通常是将饱和蒸汽的密度与饱和蒸汽压力代入关系式即可。

1.1.3检查导压管是否存在堵塞情况

下述情况对气体、蒸汽、液体介质的测量均会产生同样的现象。

1)一次阀未打开、导压管内堵塞、变送器正压室入口过滤网堵塞等,使正压侧导压管不通:

a)如果工艺介质压力下降,由于正压侧导压管不通,不能传递压力变化,因此变送器的正压室压力将保持不变,但变送器的负压室压力却随介质压力的降低而减小,导致差压增大,从而流量指示值出现偏高现象。

b)如果工艺介质压力上升,因为正压侧导压管不通,变送器的正压室压力将保持不变,而变送器的负压室压力随介质压力的上升而增大,导致差压减小,从而流量指示值出现偏低现象。

2)当负压侧导压管因各种原因不通时,如果工艺介质压力发生变化时,仪表显示也会发生偏高或偏低的现象。

3)解决方法。打开排污阀吹扫,吹通导压管;或用水压泵压通;或拆洗变送器入口过滤网等方法,均会减少测量指示值偏高或偏低的现象。如导压管堵塞严重,无法疏通,只能更换导压管了。

1.1.4检查导压管是否存在泄漏情况

负压侧导压管、变送器连接接头、变送器负压室等泄漏以及排污阀内漏,将会造成负压侧导压管压力传递损失,变送器负压室压力降低,导致差压值增大,从而使差压变送器的输出信号增大,指示值偏高。

同样道理,如果正压侧导压管、变送器连接接头、变送器正压室等泄漏以及排污阀内漏,将会造成差压值减小,从而差压变送器的输出信号减小,指示值偏低。

首先须找出泄漏点,将泄漏问题处理完毕,即可使正、负压侧导压管的压力恢复到正常值。

1.1.5检查变送器正负压室和导压管内是否有积液

测量可能冷凝的气体或导压管采取强制汽化的液体介质流量时,例如液化石油气、液态乙烯、液态丙烯等,差压变送器的正(负)压室或导压管内可能存有冷凝液,这些冷凝液会产生一段液柱压力,积液越多,液柱压力越大。正负压侧积液高度不同,将产生液柱差,该液柱差压力作用于差压变送器的测量室内,从而产生附加差压,使变送器的输出信号增加或减小,进而使流量测量仪表的指示值偏高或偏低。

解决方法包括: 排放导压管内和差压变送器测量室内的积液;对于采用强制汽化的导压管要检查蒸汽伴热效果是否良好,并加以改进。

1.1.6检查正(负)导压管内隔离液是否充满

在测量蒸汽流量或原油等黏稠液体介质时,2根导压管内需要积蒸汽冷凝液,或在导压管内灌隔离液。如果隔离液没有灌满,2根导压管内的蒸汽冷凝液或隔离液会出现高度不一致,从而在差压变送器上产生1个附加差压,致使流量指示值偏高或偏低。

要解决该问题,首先检查导压管或排污阀是否有泄漏现象。对于蒸汽来说,可能蒸汽冷凝不够,冷凝液没有充满导压管;或隔离液没有灌满导压管。此时可以等一段时间,让蒸汽冷凝液自己积满导压管,或导压管内重新灌满隔离液,以确保正(负)导压管内的液柱高度相同。

灌隔离液时,必须确保正、负导压管内隔离液均能充满,而且不能积有气泡。

1.1.7检查气动差压变送器的气源压力是否正常和信号管线是否泄漏

对于气动差压变送器,如果气源压力设定值超过或低于正常值0.14 MPa太多时,即使输入的差压信号不变,也会引起输出信号增加或减小,使指示值偏高或偏低。另外,输出气信号管线的接头如有泄漏,也会造成流量信号偏低。

要解决该问题,须重新调节气动差压变送器的气源压力为0.14 MPa,并用肥皂水涂于差压变送器输出信号管线的各个连接接头处;如有泄漏,须拧紧连接接头或更换信号管线。

1.1.8检查差压变送器的零点是否偏高或偏低

差压变送器的零点偏高或偏低会使仪表指示值偏高或偏低;变送器免拆调零方法有两种: 带压力调零和不带压力调零,如图1所示。

1)带压力调零。不用关闭正、负压侧一次阀门No.1和No.2,只关闭三阀组的正进表阀No.3,或负进表阀No.4,然后打开No.5阀,使正、负压室连通,保证正、负压室的压力相等,并等于系统压力,此时变送器的差压为零,进而可以调节变送器的零点,使其输出为零。由于正压室进表阀No.3关闭,因此导压管内积的冷凝液或隔离液不会被孔板差压驱动进入工艺管道内,即冷凝液或隔离液不会被冲走。

2)不带压变送器调零。先将正、负压侧进表阀No.3和No.4同时关闭,与工艺过程切断联系;然后打开No.5阀,使正、负压室连通,保证正、负压室的压力相等;再打开正、负压室的排气堵头(对于气体介质)或排液堵头(对于液体介质),泄放正、负压室内的介质压力,此时正、负压室的压力均为零,差压自然为零,进而可以对变送器调零。

如原来系统里有冷凝液或隔离液,则调零后需要重新灌液体。

1.1.9检查差压变送器的量程

检查差压变送器的实际量程是否与设计量程相同,假定差压变送器的实际量程小于设计量程,此时仪表指示将会偏高。

例如,1台差压变送器的设计差压量程是0~2.5 kPa,对应流量是0~100 t/h,假如某个工艺流量在孔板上产生的差压是1 kPa,即差压百分比是1/2.5=40%,假设开平方功能在DCS中,则变送器输出信号为(20-4)mA×40%+4 mA=10.4 mA,因为体积流量与差压的平方根成正比关系,即:

又

上式表示流量占量程的百分比与差压占量程的百分比开平方根的值是相等的,即可用差压的百分比计算出流量的数值,上例中

则流量指示值为(0~100)×63.2%=63.2 t/h。

同样道理,如果差压变送器的实际量程比设计量程大,则流量指示值将会偏低。

1.1.10检查DCS中的开平方功能

检查流量测量值是否在DCS中设置了开平方功能,上例中的差压百分比为1/2.5=40%,如不经开平方而直接显示流量,则为(0~100)×40%=40 t/h,比经过开平方的流量(0~100)×63.2%=63.2 t/h明显减小了许多。

1.1.11检查DCS中的流量显示刻度

检查DCS中的流量显示刻度范围是否与现场差压变送器量程对应的流量范围一致。

1.1.12检查DCS的模拟输入(AI)卡

DCS的模拟输入(AI)卡如果故障,将导致流量指示值偏移。通过在变送器输出回路中串入1只精度为0.2级的电流表,用于测量变送器输出电流值,如果经过换算,该电流值对应的流量与DCS显示流量值不一致,则说明DCS显示有问题,应调换AI卡。

1.1.13检查流量测量回路是否漏电

检查流量测量回路是否漏电,包括变送器接线端子间或2根导线间的绝缘是否良好等。如有漏电现象,将使DCS上的流量指示值出现偏差。

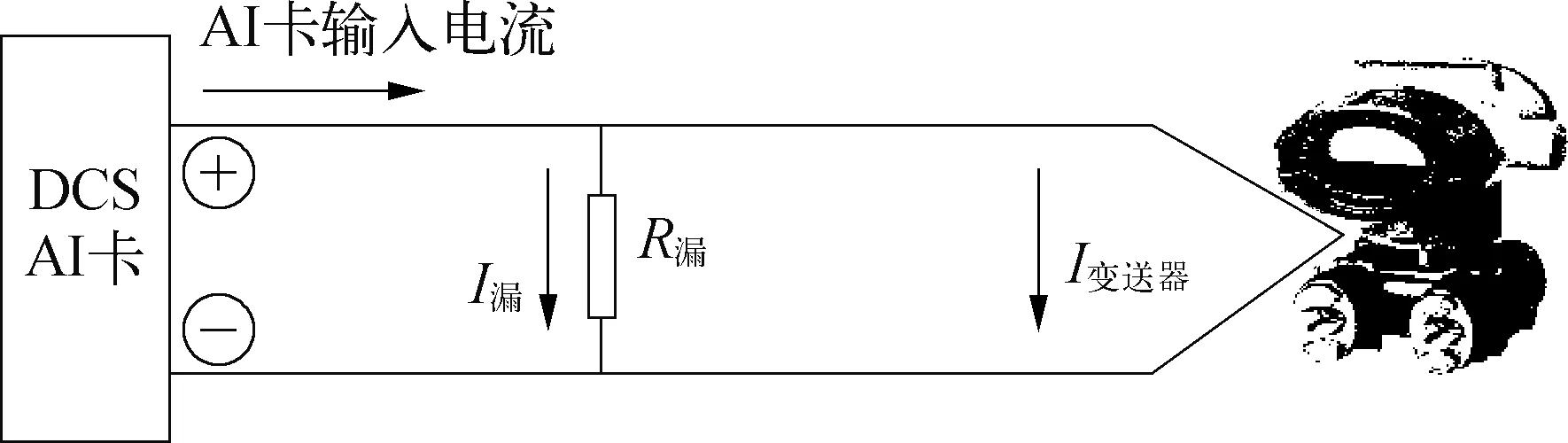

1)测量回路由DCS的AI卡供电,如回路中存在漏电电阻R漏,产生漏电流I漏,则DCS中的AI卡输入电流I总=I漏+I变送器,由于增加了I漏,因此在DCS中的流量指示值升高了。DCS 中AI卡供电的差压变送器流量测量回路如图2所示。

图2 AI卡供电的差压变送器流量测量回路

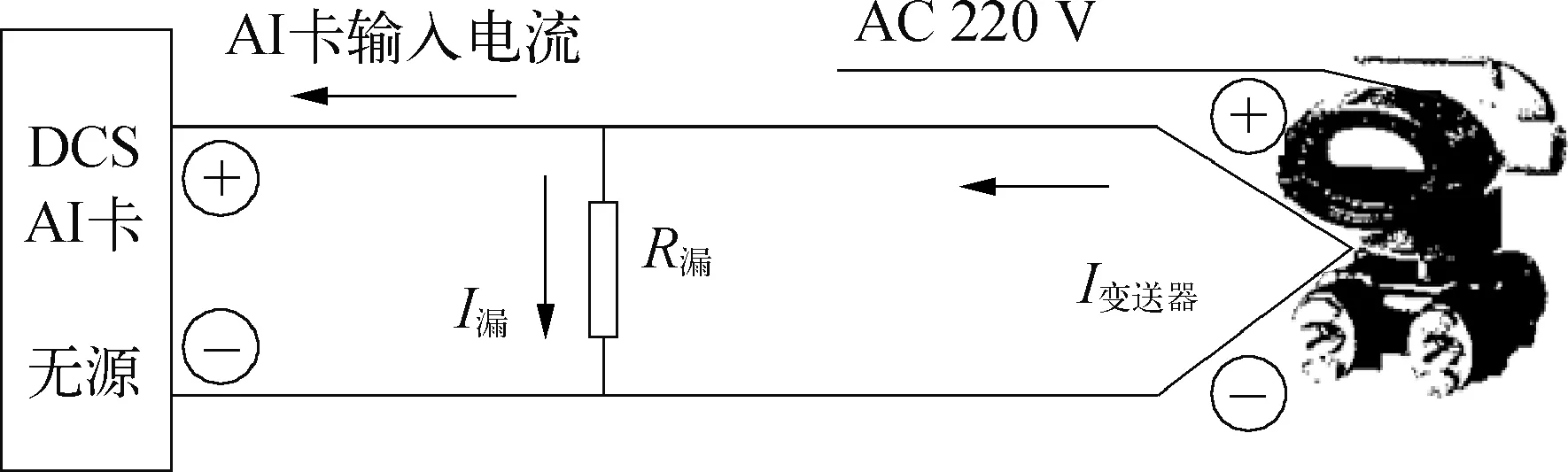

2)如果变送器由220 V交流供电,DCS的AI卡只是接收电流信号,那R漏会分流掉变送器发出的一部分电流,即IAI卡输入=I变送器-I漏。由于AI卡收到的电流减少了,因此流量显示值会偏低。差压变送器由220 V交流供电的流量测量回路如图3所示。

图3 差压变送器由220交流供电的流量测量回路

在差压变送器的输入回路中串入1只精度为0.2级的电流表,用于测量差压变送器的输出电流值,再用该电流表测量AI卡输入端电流,如果2个电流值不相等,则说明存在漏电现象。针对需要检查漏电的部位,可以检查接线端子是否有受潮或脏物,必要时从端子上拆下导线,测量2根导线间的绝缘和对地绝缘是否正常。

1.2 流量指示值呆滞

1.2.1检查导压管是否堵塞

首先检查图1中差压变送器正、负压侧2根导压管是否同时堵塞不通,可能造成堵塞的原因有:

1)2台一次阀No.1和No.2或2台进表阀No.3和No.4均未打开或堵塞。

2)正、负压室的2个入口处过滤网出现堵塞。

3)2根导压管内的介质或隔离液,因保温失效出现结冻,此时2根导压管不能同时传递压力,使差压变送器的输入差压始终不会变化,所以流量指示也不会变化,出现流量指示值呆滞现象。

检查并打开2台一次阀或2台进表阀,清除堵塞物,或检查保温蒸汽是否正常,保温效果是否良好,即可解决该现象。

1.2.2检查气源压力是否设定太低

气动差压变送器的气源压力正常值为0.14 MPa,如果气源压力低于0.14 MPa太多时,不仅造成指示值偏低,而且将使气动差压变送器不能正常工作。

为了解决该现象,首先检查气源压力设定器是否堵塞,再排污,重新设定气源输出压力到正常值即可。

1.2.3检查输出信号管线是否泄漏

气动差压变送器的输出信号管线泄漏严重时,不仅会损失一部分信号,使流量指示值偏低;而且当流量信号稍有变化时,由于气信号泄漏损失大,在接受信号的二次仪表处几乎没有信号变化,从而造成流量信号指示值呆滞。

解决方法: 用肥皂水涂于差压变送器输出信号管线的各个连接接头处,检查泄漏点,并拧紧出现松动的接头。

1.2.4检查气动二次仪表

检查气动差压变送器或接受信号的二次仪表本身是否有故障,仪表故障将造成输出信号不能及时反映孔板差压值的变化。

解决方法: 检查气动差压变送器内的气动部件,例如气动放大器、喷嘴挡板等部件的动作是否正常;恒节流孔是否有堵塞,擦洗喷嘴挡板上的污物等,必要时更换整台差压变送器。另外用标准信号源作为二次仪表的输入信号,检查仪表显示是否正常。

1.2.5检查电动差压变送器的工作电压

智能变送器的最低工作电压是13 V,通过DCS的AI卡为变送器供电,如果卡板有故障使输出电压过低;信号电缆过长或过细,线路电阻大,接线端子接触不良,回路电压降太大等原因,将造成智能变送器的工作电压低于最低工作电压,致使变送器工作不正常,造成输出信号呆滞。

解决方法: 检查DCS的AI卡的输出电压是否正常,必要时进行调换;如果变送器距离太远,信号电缆电阻太大,则可调换较粗的电缆;若接线端子接触不良,应除锈后再拧紧。

1.2.6检查DCS中输入信号状态

有时为了检修变送器测量回路的故障,或因DCS回路调试的需要,一般会在DCS中将该回路的测量信号PV设置为手动状态,并根据需要改变其值,但检修结束后却忘记将其恢复自动状态,从而造成测量信号呆滞,不会变化。

解决方法: DCS中的测量信号PV状态设置为手动状态时,其颜色会呈现深蓝色,较容易发觉,及时将其恢复到自动状态即可。

1.3 流量指示值波动较大

1.3.1检查工艺实际流量状态

1)首先检查工艺的实际流量是否存在波动,导致了流量指示值出现波动。同时应注意如下工艺介质的变化情况:

a)测量蒸汽介质流量时,如果蒸汽质量不好,蒸汽中带有水,由于水的密度比蒸汽大得多,当水滴通过孔板时产生较大的差压,形成正向差压脉冲。当蒸汽中夹带的水间断地通过孔板,就会不断地产生正向差压脉冲,引起流量指示波动。

b)测量液体介质时,若液体中夹带很多气泡,由于气体的密度比液体小得多,当气体通过孔板时,会产生较小的差压,形成负向差压脉冲。液体中夹带的气泡间断地通过孔板,就会不断产生负向差压脉冲,引起流量指示波动。

2)针对因工艺介质原因引起的测量波动,应对的改善方法如下:

a)图1中,关小一次阀No.1和No.2的开度,或关小进表阀No.3和No.4的开度,增加压力传递的阻力,使孔板处波动很大的差压信号传递到差压变送器中,波动已有很大的衰减,从而使流量指示的波动减小。

b)对于智能变送器,可以在变送器组态时加入一定量的阻尼系数,使变送器输出信号波动较小;或者在DCS中的模拟输入功能块中,对PV值加入一定数值的滤波系数,使在DCS上的流量指示波动减小。

c)对于气动变送器,可以在气动输出信号管线中串入1台较大的气容罐。由于气容罐的容积大,充气需要时间,压力变化较慢,因此在变送器输出气信号波动时,气容罐的缓冲作用可使气信号波动减小很多,从而使流量指示的波动减小。

1.3.2检查工艺介质的压力或温度波动情况

工艺介质压力和温度变化时,根据式(1),介质的密度也会发生变化。针对工艺介质的压力或温度波动情况,解决的方法包括:

1)当用孔板-差压变送器测量气体和蒸汽的流量时,应进行温度和压力补偿,这样可以减小因工艺介质压力和温度变化对流量测量的影响。

2)若用于补偿的压力测量信号或温度测量信号本身因故障原因造成波动,此时即使流量信号本身没有波动,但经温度压力补偿运算后也会造成流量显示波动。

因此,需要及时检查和处理补偿用温度和压力测量系统的故障。

1.3.3检查差压变送器工作状态

检查差压变送器是否受到机械震动的影响,而导致变送器输出出现波动。解决方法: 重新紧固变送器,或加装避震器,或改变安装位置。

1.3.4检查差压变送器导压管和变送器本体的蒸汽伴热温度

检查差压变送器的2根导压管和变送器本体的蒸汽伴热温度是否太高。如果导压管和变送器内有蒸汽冷凝液,或隔离液,或介质本身,若蒸汽伴热温度太高,将使其内部液体沸腾,沸腾的液柱导致差压波动,作用在差压变送器上,从而引起流量指示波动。

解决方法: 关小保温蒸汽阀门,减小保温热量,使导压管内的液体不沸腾。

1.3.5检查导压管或介质等是否夹带气泡

检查在测量液体介质或蒸汽时,导压管或变送器正、负压室内的介质,或冷凝液或隔离液是否夹带有气泡,从而引起差压震荡波动。这有可能是导压管灌隔离液时,没有抽真空;或导压管伴热温度太高,介质气化产生气泡。这些气泡集聚在导压管或变送器正、负压室内的顶部,气泡本身有压缩弹性,当工艺流量稍有波动,差压跟着波动时,或工艺管道压力发生波动时,作用在气泡上,使气泡发生弹跳振动。由于弹跳振动会持续一段时间,使作用在变送器上的差压不稳定,从而造成了流量指示的波动。如果该流量回路处于自动控制状态,因流量测量值波动,引起调节器控制输出信号变动,将会引起流量控制阀开度变化,反过来又促使流量波动。如此反复作用,使振荡不止,严重影响了工艺操作。

解决方法: 通过打开导压管顶部的排气堵头,排放出气泡,直到放出液体为止。另外打开变送器正、负压室两侧的排气堵头,排放出积在变送器正、负压室上部的气泡,直到放出液体为止,均可解决上述问题。

需要注意的是,如果导压管内灌装的隔离液排放量太多时,会引起正、负导压管内液柱差,从而产生附加液柱差压,造成测量误差,此时需要补充隔离液。

1.3.6检查差压变送器或二次显示仪表状态

检查差压变送器或二次显示仪表本身是否有故障造成指示波动。给差压变送器输入1个恒定差压值,给二次显示仪表,或DCS的AI卡输入1个固定不变的模拟信号值,观察差压变送器的输出信号和二次显示仪表的显示值是否波动,以确定仪表本身是否有故障。

1.4 测量高温蒸汽时流量指示异常

孔板-差压变送器测量高温蒸汽流量时,开表后发现差压变送器突然没有指示,或指示到最大或最小值。

1.4.1原因分析和措施

如导压管内事先没有灌好冷凝液,则高温蒸汽就会直接通入差压变送器的正、负压室,与变送器测量膜盒的不锈钢膜片接触。当高温蒸汽的温度很高时,模盒内的硅油发热气化、膨胀,有可能造成不锈钢模片向外鼓出来。如果模片鼓得严重,使不锈钢膜片失去弹性,将不能恢复原状,从而造成没有指示,或指示到最大、最小状态,该状态取决于损坏侧的膜盒变形情况。

1.4.2解决方法

1)用孔板-差压变送器测量高温蒸汽流量时,开表之前一定要先将导压管内积满冷凝液。导压管内积冷凝液的方法: 先将图1中变送器的2台进表阀No.3和No.4关闭,平衡阀No.5打开,使仪表与导压管切断连接。然后打开2台一次阀No.1和No.2,让高温蒸汽进入导压管,此时不要开保温蒸汽,让介质蒸汽尽快冷凝,当冷凝液积满导压管后即可开表。为防止开表时冷凝液被冲掉,要注意三阀组的3台阀门的开关次序: 先打开任意1台进表阀,然后再关闭平衡阀,最后打开另1台进表阀。这样,任何时候三阀组总有1台阀是关闭的,在开阀过程中,若出现三阀组的3台阀门同时打开的状态,则导压管内的冷凝液就会在孔板差压的驱动下,通过三阀组流入到工艺管线中。

2)如果要急于开表,等不及冷凝液积满导压管,则可以人工灌隔离液,例如,加入5%~10%乙二醇的水作为隔离液,这样在-20 ℃时,水不会结冰。

2 纯水罐进出流量不一致的现象

2.1 故障现象

某纯水罐在开车初期只供给锅炉用纯水,用量约30 t/h,但进水流量表指示与出水流量不一致,有时进水流量只有6.7 t/h,罐的进、出口水流量相差很大。

2.2 现象分析

在纯水罐液位控制稳定时,液位调节阀保持一定开度,使罐的进、出口水流量大小基本相等,达到平衡。

当纯水罐的负荷变化时,打破了进、出罐的流量平衡,引起液位在一定范围内波动,从而使液位调节阀的开度发生变化,进罐的流量也相应发生变化,因此在某一时刻,或某一段较短的时间里,罐的进、出口水流量不一致。

当罐的负荷稳定时,由于液位的自动调节,使罐的进水流量与出水流量达到相等时,液位就保持稳定。因此,罐的进水流量仪表的指示值在某一段短时间内可能会大于或小于出水流量,但在较长的时间区间,则进水流量的累计值应该与出水流量的累计值基本相同。

所以,上述现象不属仪表故障,是罐对进、出物料起缓冲作用的结果,属于自动控制过程中的暂时现象。

3 锅炉燃烧控制系统低负荷运行时的异常现象

3.1 故障现象

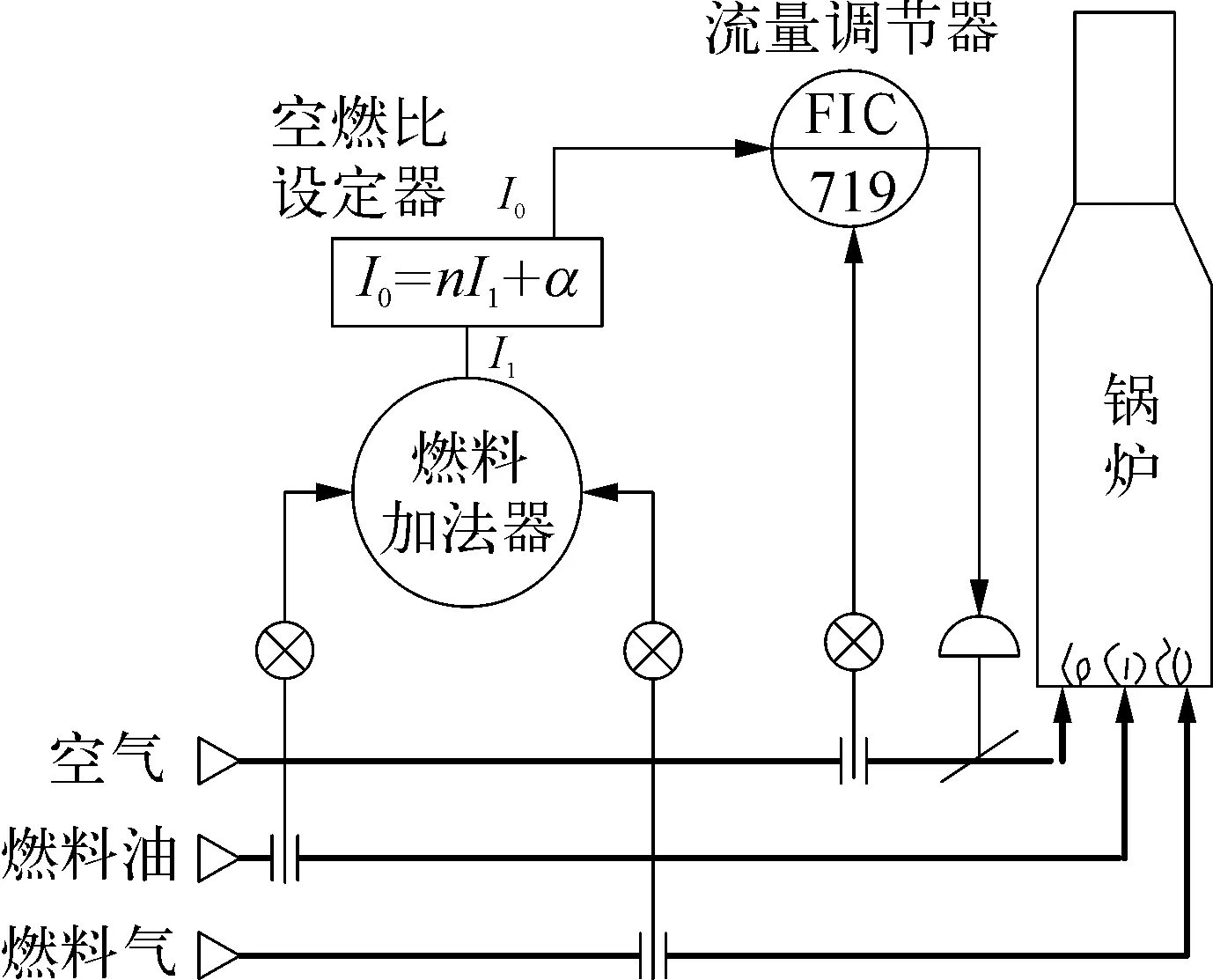

锅炉助燃空气量的大小由锅炉实际燃烧油的流量决定。锅炉开工初期低负荷运行时,产汽量仅30 t/h,需要燃料重油约2.2 t/h,但助燃空气风门档板调节阀却已全开了,烟道气氧体积分数也偏高。经查,有关仪表和执行机构等均无异常。锅炉燃烧控制系统流程如图4所示。

图4 锅炉燃烧控制系统流程示意

3.2 现象分析

图5中,助燃空气流量调节器的外给定值为空燃比设定器的输出信号Io,一般在锅炉正常运转时,总燃料量I1是一定的,如果空燃比设定器的系数n设定得太大,就会造成Io较大,使调节器输出量增大,风门档板的开度也增大,从而空气流量也增大。上述风门档板处于全开位置的原因,是将n设定得太大造成的。

3.3 处理方法

将n减小,例如从原来的2.75减小到2.0以下,使Io降低,风门档板就会随之关小,则烟道气中氧体积分数降到正常值之内。从提高锅炉的热效率角度出发,锅炉稳定运行时,烟道气中氧体积分数最好保持在2%~3%。

4 精馏塔再沸器加热蒸汽流量无指示现象

4.1 故障现象

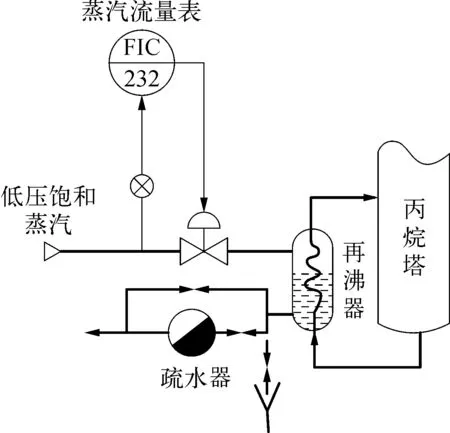

操作人员反映某丙烷塔再沸器的加热蒸汽流量表无指示,通过调节器硬手操使控制阀开度增加后,流量指示短暂增大后又下降了,最后控制阀全开时蒸汽流量仍无指示,该现象影响到塔的操作温度。精馏塔再沸器流程如图5所示。

图5 精馏塔再沸器流程示意

4.2 现象分折

检查仪表和控制阀设备状态正常,发现工艺设备方面有2种情况会造成上述现象发生。

4.2.1再沸器的蒸汽疏水器堵塞

低压饱和蒸汽与塔底部液体介质在再沸器内进行热交换,液体介质受热蒸发,而低压饱和蒸汽被冷凝成水,通过疏水器排放出去。要使低压饱和蒸汽不断流入再沸器,必须使蒸汽冷凝液不断地通过疏水器排放掉,这样蒸汽流量表才能指示正常。当工艺疏水器发生故障时,冷凝液无法正常排放,冷凝液在再沸器内越积越多,图6中再沸器内蒸汽与液体介质热交换的面积相对越来越少,势必导致蒸汽冷凝速度减慢,进入再沸器的蒸汽流量也逐渐减少,并引起再沸器内蒸汽背压慢慢升高,调节阀前后的差压渐渐减小。在同样的阀门开度下,通过阀门的蒸汽流量也逐渐减小。因此,反映在流量表上的指示值逐渐下降,直到冷凝液积满再沸器,蒸汽无法进入再沸器时,则蒸汽流量指示值为零。同时,由于热交换面积减小,使塔底部液体介质蒸发速度减慢,导致塔温度下降,影响正常操作。此时,如果增加控制阀开度,使控制阀后蒸汽压力上升一点,蒸汽流量会暂时增大一些,反映在流量表上则短暂增大;但过一会儿,由于冷凝液排放不出去,随着再沸器内蒸汽压力升高,流量值会再度下降。最后,再沸器内蒸汽压力与控制阀前压力平衡时,即使阀门开到最大,也无蒸汽流量通过,造成流量表无指示现象。

4.2.2塔底工艺管线堵塞

如仪表和疏水器均正常,应考虑再沸器与塔底连接的液相工艺管线是否发生堵塞。如发生堵塞,塔底的液相介质不能流入再沸器,蒸汽因无换热对象而不能冷凝成水,疏水器无冷凝水可放,因此蒸汽不能通过疏水器,造成不流通,这也是造成蒸汽流量表无指示的原因之一。

4.3 处理方法

为了判断造成上述故障的原因,可以先打开疏水器前面的排放阀门,如果放出来的是冷凝水,则说明再沸器内积了许多水,故障是由疏水器堵塞所造成;只要打开疏水器旁路阀,让冷凝液排放出去,蒸汽流量指示就会恢复正常。如果疏水器前排放阀放出来的是蒸汽或稍夹带些水,则说明再沸器内热交换效果不好,冷凝水很少,可能是有关工艺管线堵塞,也可能是再沸器热交换效率不高引起的。这时,需要增大疏水器的旁路阀门开度,使蒸汽大量通过,蒸汽流量表才会有指示,同时应检查工艺配管或再沸器方面的问题。(待续)