浅谈危化品模拟真火实训装置控制系统设计及应用

谢天天

(中石化中原石油工程设计有限公司,河南濮阳457001)

近年来,国内发生多起石化企业重特大火灾爆炸事故[1],如: 2015年天津东疆保税港区瑞海国际物流有限公司危险品仓库爆炸事故、2013年山东青岛中石化东黄输油管道泄漏爆炸事故[2]、2010年中石油大连国际储运有限公司输油管道爆炸火灾事故,产生了极大的社会影响。在这些事故的抢险救灾中,大都暴露出现场应急处置不力、人员培训不足、消防力量不足等问题。针对该现象,建设危化品应急救援实训基地和石油化工真火模拟训练装置,模拟石油化工事故发展过程,通过身临其境的抢险过程,从而开展针对性的训练。

1 石油化工模拟真火训练装置简介

石油化工模拟真火训练装置包括: 储罐火灾处置技术装备性能检验测试设施、炼化装置事故处置实训装置、压力储罐事故实训处置装置、高含硫油气事故应急处置实训装置、危险化学品集装箱事故处置实训装置、电气火灾事故处置实训装置、工艺管线事故处置实训装置。

1)储罐火灾技术装备性能检验测试设施是模拟油品或液态有机物储罐火灾现场进行灭火救援的训练设施,实现了模拟万方浮顶原油罐早期密封圈火、中期全液面火、后期的罐壁流淌火和地面流淌火等环节,并可模拟火灾由小到大的发展过程以及伴随模拟爆炸的发生等。

2)炼化装置事故处置实训装置是模拟化工炼化装置高塔及附属设备火灾现场进行灭火救援的训练设施,实现了装置中化工介质从泄漏到燃烧及伴随爆炸的模拟火灾发生过程。

3)压力储罐事故实训处置装置是模拟丙烷、丁烷等化工产品压力储罐火灾现场进行灭火救援的训练设施,实现了完全可视性燃烧至无焰段燃烧的环节,并模拟燃烧过程中介质压力变化的过程。

4)高含硫油气事故应急处置实训装置是模拟油(气)井发生井喷事故[3]、有毒气体(H2S)泄漏事故、火灾事故等现场进行灭火救援的训练设施,实现了从井喷发生到有毒气体的泄漏以及火灾发生的过程。

5)危险化学品集装箱事故处置实训装置模拟危险化学品集装箱泄漏、火灾等事故现场进行灭火救援的训练设施,实现了模拟油桶火灾和货架火灾由小到大并伴随烟雾发生的过程。

6)电气火灾事故处置实训装置是模拟变压器、配电柜、电缆沟现场火灾进行灭火救援的训练设施,实现了模拟常见的变压器火灾、配电柜火灾、电缆沟火灾的场景。

7)工艺管线事故处置实训装置是以石油化工装置高架管廊、埋地管道、管沟等仿真场景为依托,模拟出各类泄漏、火灾等事故现场进行灭火救援的训练设施,实现了从介质泄漏到火灾的整个过程。

利用模拟真火设施为消防队员提供身临其境的培训场景,开展从早期泄漏、堵漏到后期火灾扑灭的整个救援过程的训练。

2 控制系统的设计

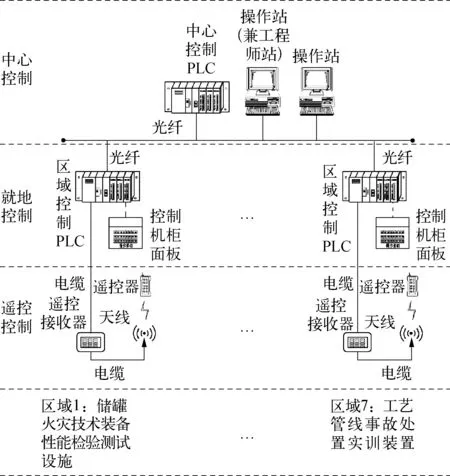

石油化工模拟真火训练装置以“分散安装、集中控制”的原则进行设计[4],按照各个真火区域的分布及特点,控制系统采用集中控制、就地控制和遥控控制,真火实训装置控制系统结构如图1所示。

图1 真火实训装置、控制系统结构示意

2.1 集中控制

集中控制包含以下方面内容:

1)设计原则。统一管理,安全操作。

2)设计方案。在中心控制室安装1套基于可编程序控制器(PLC)的控制系统[5],该控制系统由PLC、工程师站、操作员站、紧急停止按钮等组成。中心控制室的PLC通过光纤网络与现场各区域装置的PLC进行通信,发出控制指令并接收现场运行数据;训练过程中,操作员通过操作站的HMI软件和视频监控系统完成现场模拟真火系统的状态监控和日常训练操作;紧急关断保护通过紧急停止按钮实现模拟真火设施的紧急关闭保护操作;系统维护通过工程师站及配套的基于网络的组态软件完成中心控制室PLC和就地控制PLC的日常系统维护、组态工作。

2.2 就地控制

就地控制包含以下方面内容:

1)设计原则。通过自动化的手段,分阶段模拟出真实火灾发生时的情况,为危化品行业救援训练提供真实场景。

2)设计方案。在每个训练区域设置1台区域控制PLC,区域控制PLC作为该区域的大脑,可独立完成相应区域内的所有模拟真火设施工艺控制和安全联锁,并与中心控制室的PLC交换数据,接受其远程控制;同时与遥控系统交换数据,执行教练员的控制指令。下面以储罐火灾技术装备性能检验测试设施为例,介绍其工艺及控制过程:

a)万方浮顶原油储罐的火灾通常是由密封圈老化、雷电引起的密封圈火,密封圈火扩大后会引起罐顶全液面火,若火势控制不当,原油将顺罐壁流淌而下,形成罐壁流淌火,原油流到地面后形成地面流淌火。

b)为了能够模拟出接近真实的火灾效果,按照火灾发展趋势设置密封圈火、全液面火、罐壁流淌火、地面流淌火4套模拟子系统。每套模拟子系统由喷淋保护系统、点火流程和燃烧流程组成[6];喷淋保护系统主要由喷淋水管路、电磁阀和喷头组成,用于保护周围的装置和背景设备;点火流程由电磁阀、阻火器、点火器组成,其中点火器由电动点火装置、燃料喷头和离子火焰探测器组成;燃烧流程由电磁阀、调节阀和燃烧器组成,燃烧器根据模拟火灾的具体参数进行针对性的设计;整套系统采用喷嘴燃烧加水域式燃烧方式,模拟真火燃烧系统流程如图2所示。

图2 模拟真火燃烧系统流程示意

c)训练开始,首先打开喷淋保护系统,接着开始点燃密封圈火,密封圈火的点火流程电磁阀和电动点火装置同时打开,点火器发出持续燃烧的火焰,当离子火焰探测器检测火焰稳定燃烧3 s后,自动打开密封圈火模拟真火流程电磁阀,由点火器火焰引燃燃烧器,形成初期密封圈火;接着以10%的增幅连续调大密封圈火模拟真火流程调节阀开度,增加燃料量,使火焰逐渐增大,模拟出密封圈火燃烧由小变大的整个过程;再依次以同样的控制方式点燃全液面火、罐壁流淌火和地面流淌火,作为消防演练的背景。

2.3 遥控控制

遥控控制包含以下方面内容:

1)设计原则。辅助教学,便捷操作。

2)设计方案。遥控控制具有操作方便、工作效率高、可以有效地保护操作人员等优点,因此选择遥控控制作为日常培训训练的主要操作方式。

遥控控制由遥控系统实现,遥控系统由遥控器和遥控接收器组成[7],遥控器发出指令,遥控接收器通过天线接收指令,内部处理后将指令传输给区域控制PLC,由区域控制PLC控制现场仪表和设备,完成模拟真火训练设施的日常操作训练。

3 安全保护设计

在烈火、浓烟、高温的背景下,要保证每位受训人员的绝对安全,必须做到在紧急状态和异常状态下人员和设备的安全[8]。针对设备的特点,采用如下五个方面的保护:

1)熄火保护。在离子火焰探测器检测出火焰异常熄灭时,联锁关闭该区域所有燃料电磁阀[9],防止燃料泄漏到空气中产生安全隐患。

2)紧急停车按钮保护。设置训练通道出入口处的紧急制动开关、区域装置PLC机柜上的紧急制动开关、遥控紧急制动开关和中心控制室内紧急制动开关[10],确保从训练、操作到远程监控均可以紧急关闭系统,保护人员安全。

3)可燃气体泄漏保护。通过在燃料阀组区设置点式可燃气体探测器,当检测出阀组区异常泄漏时,联锁关断该区域系统,保护人员的安全。

4)超温保护。在炼化装置事故处置实训装置模拟炼化塔的模拟真火燃烧器附近设置热电偶,实时检测塔体温度,超温关闭该区域系统,防止塔体温度过高产生不可逆的损害。

5)断电保护。所有燃料控制电磁阀均选用失电关闭型[11],确保系统在异常断电后,第一时间自动切断燃料,防止燃料泄漏到空气中产生安全隐患,保护人员和设备的安全。

4 结束语

在模拟真火实训装置控制系统的设计过程中,采用液态丙烷作为燃料,形成了液态丙烷供应工艺包、模拟真火训练设施工艺包等核心技术,控制系统作为工艺包的核心内容,设计了集中控制、现场控制、遥控控制三种控制方式,通过熄火保护、紧急停车按钮保护、可燃气体泄漏保护、超温保护、断电保护,既满足了现场工艺系统的需求,也满足了统一管理、安全可靠、便捷操作的管理和操作要求,同时也做到了保护训练人员和设备的目的。目前,训练设施已应用到了中石化内部消防培训中,并完成了文莱国消防队员的培训,取得了非常好的效果。

—— 储罐