新型起重机小车架结构加工工艺改进

王建华 廉 政

(1.江苏省特种设备安全监督检验研究院 南京 210036)

(2. 山东龙马重型机械有限公司 潍坊 262500)

有些国外起重机厂家的起重设备,其加工精度高,产品质量能得到有效保证,符合当前提倡的节能减排和轻量化理念。对用户来说,由于其维护方便,维修率低,运维费用比国内部分起重机要低很多。

起重机小车作为起重机系统的关键承载构件,承担着重物的升降和运行。小车架结构的优劣直接影响着运行的平稳性和结构的受力状态。传统小车架上的各传动部件都有独立的专用支撑而造成静定结构布置,传动精度和传动效率低,构造笨重[1]。将起升机构和运行机构的零部件平面布置在板状结构的小车架上,结构受力复杂,车轮四角受力极不均匀,经常使主动轮压接近被动轮压的几倍,导致起升机构布置松散,占用空间大,整体高度较高。结构和机构不能充分利用,材料浪费严重,加工制造复杂,组装精度低,结构变形严重,小车重量较重,导致主梁的结构重量也需增大。因此,在满足性能要求的前提下,应通过采用先进工艺技术,设计制造质量轻,运行平稳,安全可靠的起重小车,以提高设备的工作效率和使用寿命。

1 起重小车布置方式

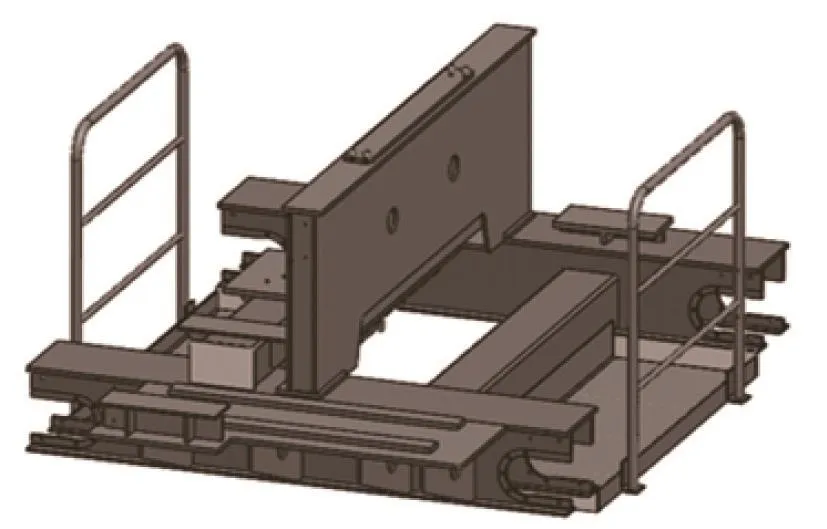

新型起重机小车架主要由2根端梁、滑轮梁和横梁组成(见图1)。起升机构和运行机构的零部件立体布置在小车架上,所有结构通过小车架端梁来传递力,这种结构布置简单,受力均衡,能使被动轮压最大化接近主动轮压,结构和机构能充分得到利用,设计简单制造工艺简易,材料能得到最优轻量化。小车架整体加工,组装精度高,结构变形小,间接地减小主梁、端梁的结构重量。

图1 新型小车架三维模型

起升机构根据电机的选择可分为两种结构形式,一种是采用“三合一”电机驱动方式;另一种是电机、减速机、制动器等零部件驱动方式。前者受电机功率影响,适用于吨位较小的场合,后者与传统的起升方式类似。运行机构采用集成的“三合一”分别传动部件,不再采用传统的集中驱动,省去了浮动轴和联轴器。

2 小车架结构设计计算及仿真

设计小车架结构时,考虑零部件的位置布置,以减少对小车架的弯曲、剪切载荷,有利于小车轮压的均匀分配[2]。小车架上承受的载荷主要有额定起重量和小车自重等,通过小车横梁和卷筒直接传递到小车主、副端梁上,视这些载荷为均匀分布的集中力。根据GB/T 3811—2008,计算时额定起重量乘以增大系数φ2,小车自重乘以增大系数φ1。

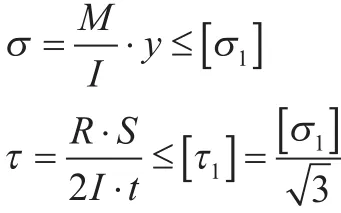

起重机金属结构设计中,通常采用许用应力法和极限状态法[3]。极限状态法更适用于结构在外载荷作用下产生较大变形,内力与载荷呈非线性关系的场合。端梁变形时内力与载荷呈线性关系,优先采用许用应力法。根据力和力矩的平衡关系,端梁截面尺寸选取时,在满足强度、刚度、稳定性的前提下,计算所得的应力值小于材料的许用应力。正应力和剪力式如下。

式中:

M——端梁截面所受弯矩;

I——端梁截面惯性矩;

y——端梁截面中性轴以上的距离;

R——正压力;

S——端梁截面中性轴以上截面静距;

t——端梁腹板厚度。

经过计算,新型小车架三维仿真图,见图1。

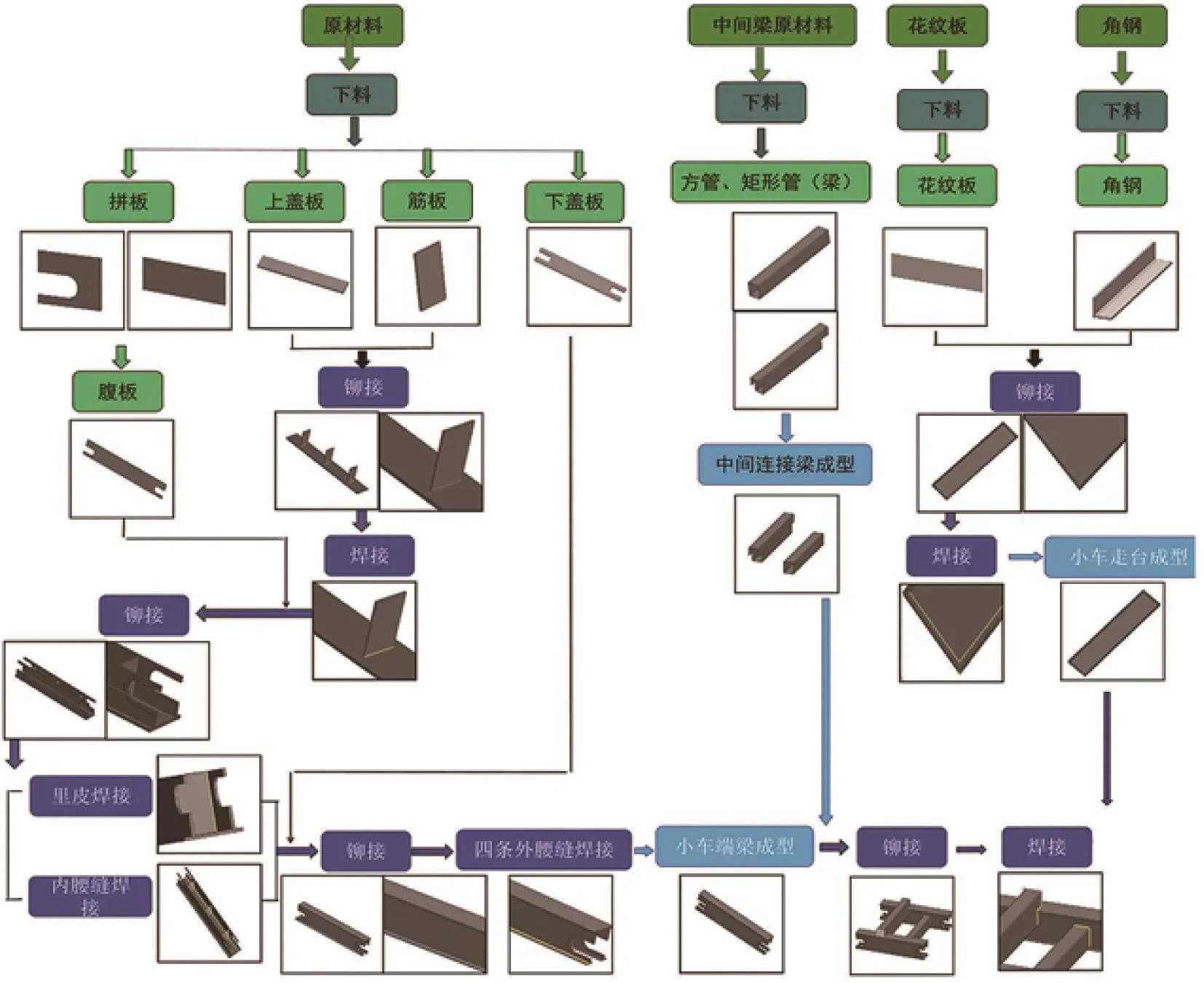

3 小车架制作流程

1)小车架结构制作工序,见图2。

2)机加工。焊接后整体进行振动处理以消除焊接内应力,然后在落地镗铣床进行机加工。流程如下:找正——镗一侧端梁两端轴承孔——铣端梁两端侧边轴承室安装面——工作台180°翻转——镗另一侧端梁两端轴承孔——铣端梁两端侧边轴承室安装面——钻、攻一侧端梁轴承室安装孔——工作台180°翻转——钻、攻另一侧端梁轴承室安装孔——以端梁轴承孔为基准,铣按图纸尺寸加工的电机、减速机、制动器、超载限制器安装座。图3为小车架整体加工图,图4为小车架机加工后局部图。

小车架整体机加工,保证了车轮水平、垂直的精确度,车轮的同心度、同位度,同时也提升起升机构各零部件的安装精确性、便捷性。

3)附件制作装配。

小车的附件主要有栏杆、缓冲器支座、扫轨板、走台及电气元件支架。

栏杆由钢管焊接而成,连接时采用U形螺栓连接,制作比较简单,外形美观。

4 结束语

通过使用新的制作流程,改变了小车架的制作工艺,主体结构件在镗铣床上进行机加工,明显提高了生产效率。经过多台小车架制作试验后,能完全达到图纸设计尺寸及公差要求。

图2 小车架结构制作工序

图3 小车架整体加工

图4 机加工后小车架

与传统的小车架制作过程相比,在满足强度、刚度、稳定性的前提下,新型的小车架有自重轻,结构紧凑、便于批量化生产的特点。采用新型的制造工艺使得小车架结构的制作便捷,机械加工精度高,车轮便于安装,定位精度高,具有较强的互换性。小车基距减少,左右运行行程增大。通过零部件的合理布置,小车最大轮压降低,使得主梁、端梁横截面减少,降低了起重机整机的自重,对整机的轻量化工作有一定的贡献。