应用色纺纱图像的纬编针织物外观模拟

吴义伦, 李忠健, 潘如如, 高卫东, 张 宁

(生态纺织教育部重点实验室(江南大学), 无锡 江苏 214122)

色纺纱颜色自然、柔和时尚,能够应对小批量多品种灵活生产,由其织造成的纬编针织物颜色含蓄、自然、有朦胧感,符合现代个性化、多样化、时尚化的服装发展趋势和消费趋势。但由于纺制色纺纱所用的有色纤维是非均匀混合的,因此,纱线表面颜色多样化,织物外观颜色复杂。通常工厂需要进行多次小样试织来观察织物外观颜色效果,该方式不仅费时、费力,而且增加工厂的成本。

随着计算机技术的发展,研究者越来越倾向于应用计算机图像技术模拟织物布面效果,这种方式不仅可快速、直观地展现织物的布面效果,而且为工厂减少人力,降低成本。目前,研究者通常在经典的Peirce线圈模型的基础上优化[1-3],进而利用优化后的线圈模型对针织物外观进行模拟[4-5]。祝成炎[6]模拟了的织物外观仅是表面纹理效果,并非织物真实外观颜色效果,外观真实感较差;沙莎等[7]对模拟纱线的结构做优化,以增强模拟织物的外观真实感,但仅适用于对单色纱线织物的模拟,无法应用于色纺纱织物外观模拟;文献[8]中利用真实纱线的直径数据模拟织物,但没有将纱线的颜色信息填充到织物模型中;为应用纱线的真实颜色信息,使模拟的织物外观真实感较强,张继东等[9-10]中提取了实际纱线序列图像模拟织物外观,但其建立的线圈几何模型与真实纬编针织物线圈在圈柱部分有一定差异,模拟的织物外观立体效果不明显,且没有真实织物对照。

为克服上述方法的缺陷,更好地展现模拟织物的外观真实感,本文提出一种将提取的色纺纱线外观数据映射至改进后的线圈几何模型的织物模拟方法,该方法可以快速、直观地预测不同参数的纬编针织物布面颜色效果,模拟的织物外观真实感较强。

1 色纺纱图像采集及预处理

1.1 纱线图像获取

为连续、精确地获取色纺纱真实外观数据,本文安装了图像采集装置,如图1所示。

1—显示器;2—MER-132-30GC型工业相机;3—环形LED光源;4—纱线退绕装置;5—纱线卷绕装置;6—220 V交流电动机;7、8—导纱装置。图1 纱线图像采集装置

Fig.1 Yarn image acquisition device

由图1可知,该装置主要有2部分组成:第1部分为纱线传动装置,包括4、5、6、7、8;第2部分为图像采集部分,包括1、2、3。其中,导纱装置之间是纱线图像采集区域,采集部分用黑布遮盖以保证采集区域封闭,使用环形LED光源,准备黑、白、灰3种颜色的漫反射背景板见图2所示。

图2 3种颜色背景板

Fig.2 Three color background board

采集纱线图像前,本文采用直径为2 mm的黑色圆形为标定板对相机分辨率进行标定。将标定板水平放置在采集纱线图像的平面上,采集单帧图像如图3所示。可知,在采集纱线图像平面高度时,图像像素与实际尺寸之间的关系为616像素/2 mm。

图3 标定图像

Fig.3 Calibration image

采集纱线图像时,打开光源,卷绕装置在电动机的作用下匀速卷绕纱线,管纱退绕,相机连续采集纱线图像片段。其中,采集到的色纺纱图像尺寸为 1 292 像素×964像素,纱线传动速度为2.16 m/min,即纱线1 s的传动长度为36 mm,相机帧率为 12 fps。基于纱线图像像素与实际尺寸之间的关系可得,每帧纱线图像实际物理尺寸为4.2 mm×3.1 mm。又因纱线1 s实际的传动长度为36 mm,通过计算得知,每幅纱线图像沿纱线长度方向前后重叠的物理长度为1.3 mm,须裁剪重复部分。根据图像与实际物理尺寸之间的关系,可求得每幅纱线图像片段重复约为400像素,同时为减少运算量,保留纱线主体,纱线图像宽度仅保留以纱线主体为中心的200像素。裁剪后纱线图像如图4所示。图像尺寸大小为892像素×200像素,最后将采集的色纺纱图像按照先后顺序储存,以便后续处理。

图4 裁剪后的色纺纱图像

Fig.4 Cropped colored spun yarn image

1.2 图像预处理

为能显示出色纺纱织物的表面条干和外观纹理效果,本文将纱线毛羽信息进行去除,只保留纱线的主体信息,进而对色纺纱纬编针织物的外观进行模拟。为去除色纺纱毛羽信息,获取纱线图像的主体信息,对获取的纱线图像做如下处理:

1) 对采集的色纺纱线原图进行灰度化处理,结果如图5(a)所示。

2) 对灰度化后的图像进行阈值分割处理,结果如图5(b)所示。如遇深色纤维的纱线,则采用白色为背景;纤维浅色或颜色不深时,可采用黑色为背景;若既有深色纤维又有浅色纤维时,可采用灰色为背景。

3) 为去除纱线图像中不需要的信息,使纱线主体部分光滑,利用直径为6像素的圆盘结构元素对图5(b)进行开运算和闭运算处理,处理结果如图5(c)所示。

4) 将得到的图5(c)与纱线原图进行矩阵点乘运算,还原纱线主体,结果如图5(d)所示。

图5 图像采集及预处理过程

Fig.5 Image acquisition and preprocessing. (a) Gray scale image; (b) Binary image;(c) Subject binary image; (d) Yarn body image

1.3 纱线的拼接

由于获取的是色纺纱序列图像,图像的长度是一定的,为满足织物模拟时所需要的纱线长度,必须将纱线序列图像拼接起来,模拟的织物才能准确的预测真实织物的布面效果。拼接方法如下:

1)在图5(c)中,纱线部分像素点的值为1,背景部分像素点的值为0,因此,0和1的交界即为纱线的边缘;对图5(c)所有行上像素点的值进行求和,计为A。当A最大时,其对应的行计为Rj(j=1,2,…),最后计算Rj的平均值,其值计为tsi(如果tsi是小数,取其最近的整数)。tsi值即为纱线主体中心线位置。

2)创建与纱线图像同宽度大小的M×N的矩阵R,M为纱线图像的行数,N为纱线图像片段数与每幅纱线图像列数的乘积;M/2行为v矩阵的中心,将纱线图像在v矩阵中进行拼接。拼接时,将纱线的中心线置于矩阵的中心,纱线两侧边界内的信息依次填充到新的矩阵中心两侧,完成纱线的拼接,如式(1)所示。

y(mik:mid,1:n,Z)=v[M/2-(tsi-mik):M/2+

(mid-tsi),1+(i-1)n:n+(i-1)n,Z]

(1)

式中:mik为第i幅图像的上边界,i=1,2,……;mid为第i幅图像的下边界;n为纱线图像的列数;tsi为第i幅纱线图像的纱线中心线所在行数;M为矩阵的行数;Z为对应的R、G、B3个分量,其值分别为1、2、3。

2 线圈模拟

色纺纱纬编针织物由若干个线圈串套而成,其基本单元是线圈,因此,线圈几何模型的建立是纬编针织物模拟的关键所在。线圈是由针编弧、圈柱以及沉降弧3部分组成,根据建立的几何模型,按照纱线编织方向将利用图像技术提取到的纱线的主体信息映射到线圈上,通过改变线圈的相互串套关系即可实现不同组织色纺纱针织物的模拟[11-13]。

2.1 线圈几何模型的建立

Peirce线圈模型是早期研究线圈几何结构与织物性能关系的代表模型,其针编弧和沉降弧分别由1/2圆弧和1/4圆弧表示,圈柱由直线段近似表示。但Pierce模型中包含理想化假设,如用直线描述圈柱,模型效果与实际织物线圈结构差别较大。本文通过对真实色纺纱织物的线圈结构加以分析,在Pierce模型的基础上做了一定的改进,用圆弧表示线圈的圈柱部分,用椭圆弧表示线圈的沉降弧和针编弧,改进后的线圈几何模型如图6所示。其中:弧AB、HI为线圈沉降弧,其弧度分别对应为π/2;弧BC、CD、FG、GH为线圈圈柱部分,其弧度分别对应为π/4;弧DEF为线圈的针编弧,其弧度对应为π。

图6 线圈几何模型

Fig.6 Loop geometry model

根据以上各点的坐标,结合线圈每段弧长所对应的弧度,即可得到各段弧线相对应的函数方程为:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2.2 线圈的模拟

线圈的模拟是建立在线圈的几何模型基础上,假设开始编织方向是自左向右,则由真实纱线信息自左向右映射到线圈几何模型上。映射时,将真实纱线图像中心线上下两侧的信息填充到线圈几何模型曲线的两侧。以线圈的针编弧模拟为例,如图7所示。图7(a)中的直线L为纱线的中心线,两侧为纱线边缘,中心线L对应图7(b)线圈针编弧中的弧MON,且二者的像素点长度相等,即若L上有n个像素点,则弧MON上对应有n个像素点,图中M、P、O、N为其中的4个像素点。线圈针编弧MON对应图6中的弧DEF,且根据式(5)可得到弧DEF的函数方程,因此,若知道角度α的大小,即可计算出图7(b)中弧UV和OR上任意像素点的坐标,同理,可获得弧MON两侧的所有像素点的坐标,将其进行填充,即可完成色纺纱图像到线圈针编弧的映射。同样的原理,可实现色纺纱图像到沉降弧以及圈柱的映射,实现线圈的模拟。

图7 纱线信息映射原理图

Fig.7 Yarn information mapping principle. (a) Yarn centerline and border; (b) Loop model needle arc section

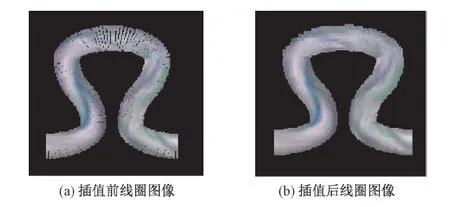

在模拟过程中,由于图7中直线O4U和O4Q之间存在一个夹角,这就造成映射时,在UPOQ区域发生纱线拉伸,模拟的线圈图像上会夹杂着黑色区域,如图8(a)所示。为解决这种黑点问题,本文对线圈图像整体做最邻近插值算法,设插值点g(i,j)到周边4个邻点fk(i,j)(k=1,2,3,4)的距离为dk(k=1,2,3,4),则插值点g(i,j)=fk(i,j),其中dl=min{d1,d2,d3,d4},l=1,2,3,4。相对于双线性插值的方法,其计算量较小,耗时相对较短且效果好,结果如图8(b)所示。

图8 线圈模拟图

Fig.8 Loop simulation image. (a) Interpolation of front loop image; (b) Interpolated loop image

3 织物的模拟

3.1 织物组织模型的建立

纬编针织物包含纬平、罗纹、双罗纹以及双反面等组织,为使算法具有更好的适应性,针对不同组织的纬编针织物需要建立合适的织物组织变化模型,本文通过判断针织物横列和纵行的奇偶数,调整横列和纵行线圈圈柱和圈弧的覆盖关系实现不同组织的纬编针织物模拟,模型公式为:

(9)

式中:I(Qy,Qx,Z)为线圈图像矩阵,代表线圈上任意位置像素点;mod为取余运算符;x0,y0为第1个线圈原点位置的初始值;r为纵向间距值的变化,其增大或减小的变化值为h,主要负责控制针织物横列数变化;c为横向间距值的变化,其增大或减小的变化值为W,主要负责控制针织物纵行数的变化。利用这个原理便可改变织物组织的变化规律,从而改变织物的组织类型。由于大多数色纺纱纬编针织物组织为纬平针,因此,本文仅模拟纬平针组织为例。

将单个线圈几何模型分别沿横、纵向循环若干以形成针织物几何结构,最后,为模拟出具有真实感的色纺纱纬编针织物外观,将拼接后完整的色纺纱图像数据填充到针织物几何结构两侧,这种情况下的模拟结果如图9(a)所示。可以看出,根据编织方向简单的模拟,线圈和线圈之间没有覆盖关系,不能形成针织物的外观效果,因此,为使模拟的针织物中的线圈具有相互串套的效果,需要通过建立的织物组织模型判断线圈所在横列和纵行,然后根据组织类型判断是圈柱和圈弧的覆盖关系,由于本文模拟的纬平针正面,因此,所有横列和纵行均是圈柱覆盖圈弧。图9(b)即为线圈覆盖处理后的纬平针组织。

图9 线圈覆盖

Fig.9 Loop cover. (a) Not covered; (b) Covered processing

3.2 色纺纱纬编针织物的模拟

3.2.1 模拟织物与实物图的对比

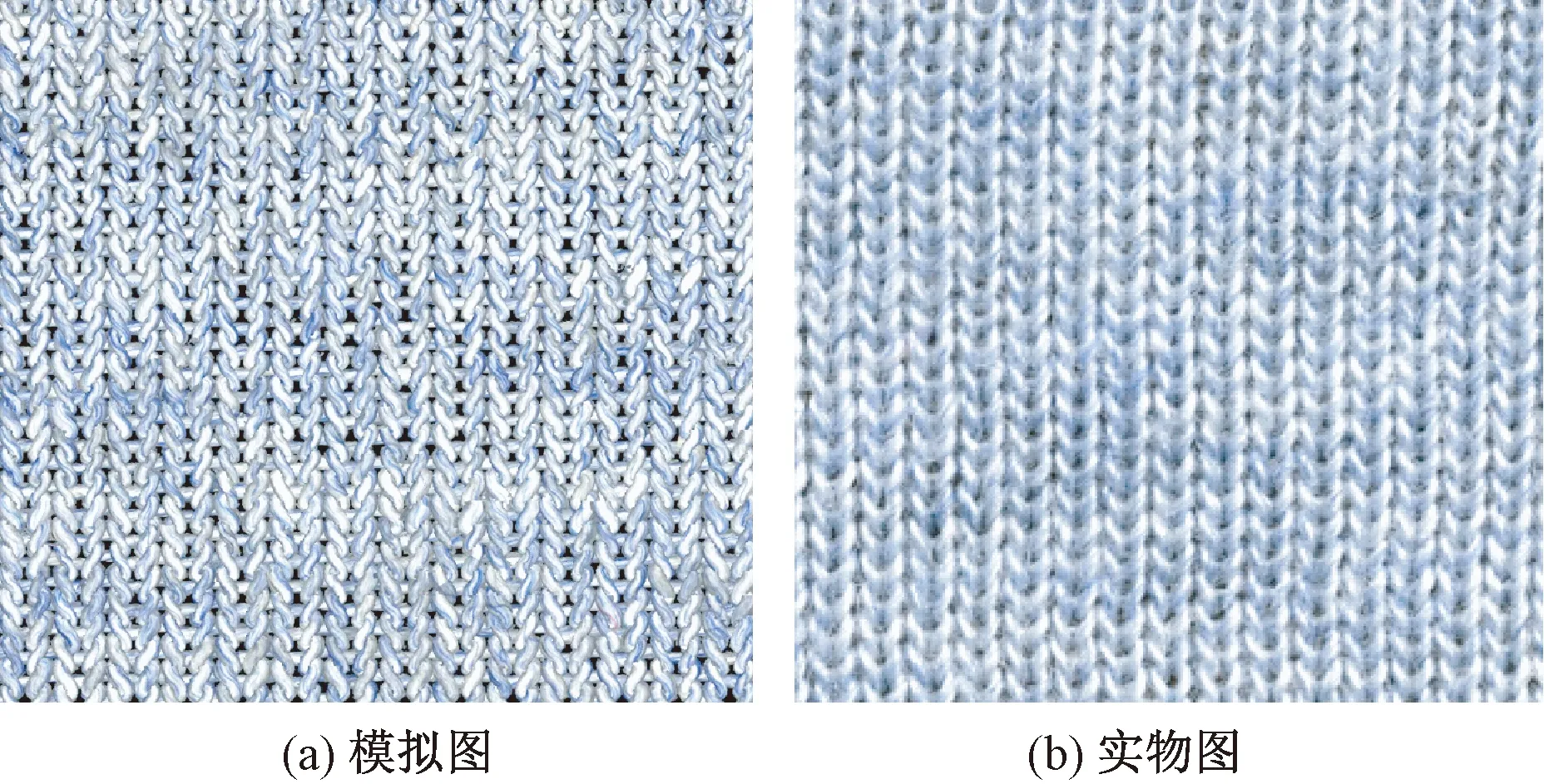

建立织物组织模型后,即可开始织物模拟,同时,为验证模拟的效果,本文将模拟的纬平针织物布面颜色效果与实际织物外观颜色效果进行比较,如图10所示。

图10 色纺纱织物模拟结果

Fig.10 Simulation results of colored spun yarn fabric.(a) Simulation image;(b) Physical image

图10(b)是将色纺纱线用小样袜机织出的实物图,横密为46纵行/(5 cm),纵密为64横列/(5 cm);图10(a)是利用本文方法模拟的色纺纱针织物,根据像素点与实际尺寸之间的换算关系,使模拟的针织物密度与上述实际织造的针织物密度相同,模拟一幅尺寸为46纵行、64横列大小的纬编针织物图像用时约20 min;从模拟的结果对比来看,模拟的针织物图像与通过扫描得到的对应针织物图像在外观上视觉效果一致,模拟效果逼真。

3.2.2 不同密度的针织物模拟

纬编针织物的密度是影响布面效果的重要因素,本文所应用的织物外观真实感模拟算法可以改变模拟织物的密度,如图11所示。

图11 不同密度模拟图对比

Fig.11 Comparison of simulated images with different densities. (a)Low density;(b)High density

对比2幅模拟图像可以发现,模拟密度不同时,对应的织物的布面颜色颜效果差别很大。图11(a)模拟织物的线圈联系不紧密,而图11(b)的线圈与线圈之间联系非常紧密,外观显得非常饱满。

3.2.3 不同色纺纱线的针织物模拟

工厂实际生产中会遇到各种色纺纱线,其颜色种类均相同,因此,模拟织物外观的算法必须可适应各种色纺纱线的模拟,本文针织物外观模拟算法可模拟出不同纱线对应的织物布面效果,如图12所示。

图12 不同色纺纱模拟图与实物图

Fig.12 Simulation and physical map of different colored spun yarns. (a) Simulation image;(b) Physical image

通过织物模拟图与扫描图的对比可看出,织物模拟图与对应的扫描图外观颜色纹理接近,模拟效果逼真。因此,本文的模拟算法可满足不同颜色种类色纺纱织物的模拟,品种适应性好。

4 结束语

本文通过采集真实色纺纱图像模拟纬编针织物,首先对Peirce线圈模型改进;再将经过预处理后的纱线图像按照编织方向依次映射到改进后的线圈模型上;然后通过建立适当的织物组织变换模型,改变线圈覆盖关系,使织物线圈相互串套,模拟出纬编针织物的外观效果。最后先将模拟的织物图像与扫描的同密度的纬编针织物图像作对比,从对比结果可以得出,模拟出的织物与实际织物在视觉效果上一致,外观效果逼真;又将不同密度、不同色纺纱纱线的纬编针织物模拟图像作对比,体现出本文模拟算法的参数可调性以及品种适应性好。

FZXB