紫外光固化密胺树脂的合成及涂层织物性能测试

张 思, 吴 敏

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 江南大学 纺织服装学院, 江苏 无锡 214122)

随着人们对织物功能需求的不断增加,纺织整理中各种功能纺织品开发技术应运而生,其中紫外光(UV)固化是一种新型的成型加工技术,相对于传统的热焙烘成型加工模式,效率更高、更环保,缩短了产品的研究开发周期。目前,国外已利用UV固化技术初步开展织物涂层的研发工作,对棉、聚酯、锦纶等纤维及织物进行表面改性,以达到防水、拒油和防污整理,国内光固化体系在织物整理方面应用相对较少[1-2]。

密胺树脂(又称三聚氰胺树脂)是一类含有刚性三嗪环和氮杂环结构综合性能优异的高分子材料,固化后无色透明,具有耐热、耐水、耐老化和优异的力学性能[3-4]。在沸水中稳定,甚至可在 150 ℃ 使用,是当前应用最广也是成本最低的材料之一[5]。但密胺树脂属于热固性树脂,需加热至 130~150 ℃ 方可固化,且固化速度慢,在纺织中应用较少[6]。本文选用甲醚化密胺树脂作为反应原料,利用丙烯酸羟乙酯进行改性,得到UV固化的密胺树脂,改善了树脂的固化过程,且产物中不含甲醛分子,并将其运用到涤/棉织物表面,为密胺树脂在织物整理领域中的应用提供参考。

1 实验部分

1.1 实验材料与仪器

涤/棉(65/35)织物,经、纬向密度分别为500、380根/(10 cm)。甲醚化密胺树脂(HMMM),低聚物,工业级;丙烯酸羟乙酯(HEA),工业级;对甲苯磺酸,催化剂,分析纯;对羟基苯甲醚,阻聚剂,工业级;氨基丙烯酸酯,184光引发剂,工业级。

实验仪器:调温电热套、电动搅拌器、真空水泵、Nicolet i55型傅里叶红外交换光谱仪(赛默飞世尔科技有限公司)、ZX-250 型加装 UV 光固化设备(无锡如潮特种光源设备厂)、Q600 SDT 型热重分析仪(美国 TA 仪器公司)。

1.2 实验原理

光固化机制:光固化体系中光引发剂在紫外光辐射下形成游离基,游离基撞击含有不饱合双键的小分子功能单体或者大分子单体,进行链增长过程,最终形成聚合物网络结构[7-9]。

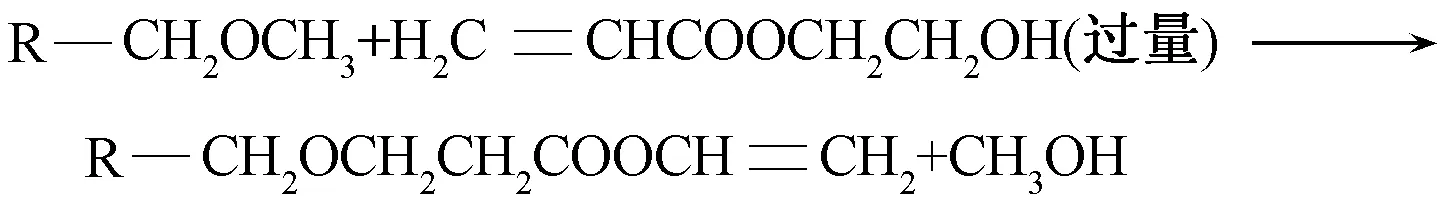

利用丙烯酸羟乙酯改性甲醚化密胺树脂:甲醚化密胺树脂参与反应的基团是—CH2OCH3,在酸的催化下可以和丙烯酸羟乙酯发生醚交换反应得到氨基丙烯酸酯预聚物(HEA-MF),如图1所示。

图1 氨基丙烯酸酯合成过程

Fig.1 Synthesis process of HEA-MF

为保证反应向正方向进行,抑制缩聚反应的发生,必须使用过量的丙烯酸羟乙酯。

1.3 UV固化密胺树脂的制备

将一定量的甲醚化密胺树脂、丙烯酸羟乙酯、催化剂、阻聚剂放入四口烧瓶中,加热搅拌,反应温度控制在75~80 ℃,复配空气,然后在真空负压(800 kPa)条件下反应3~4 h,最后升温至85~90 ℃,并降压至60 kPa反应1~2 h。通过红外测定 —OH 的含量,当—OH 官能团不再减少后停止反应,出料。

1.4 UV固化密胺树脂涂层织物的制备

用湿膜制备器将制成的光固化体系涂在退浆的涤/棉织物上涂覆均匀,涂层厚度12 μm,将涂层后的涤/棉织物固定于聚四氟乙烯板上,在 UV 光固化机中固化成型,灯功率为 2 kW,固化时间为 15 s[10]。采用同样的方法在聚四氟乙烯板上涂覆 100 μm 的涂层,在 UV 光固化机上固化成膜。

1.5 产物性能测试

1.5.1 化学结构表征

采用FT-IR傅里叶红外交换光谱仪红外表征产物的结构,测试范围为4 000~400 cm-1。

1.5.2 UV固化膜热性能测试

采用热重分析仪分析膜的热性能。实验条件为: N2气氛,升温速率为10 ℃ /min,温度范围室温至 900 ℃。

1.5.3 涂层织物力学性能测试

采用 YG026C 型电子织物强力机测定织物力学性能,夹持长度为200 mm,拉伸速度为100 mm /min。

1.5.4 涂层织物硬挺度与耐磨性测试

采用YG207型织物硬挺度实验仪,参照 ZB W04003《织物硬挺度试验方法 斜面悬臂法》测试织物刚柔性。将试样剪裁成25 mm×200 mm的长条,仪器的测量角度设置为43°,测量试样两端的正反面。

将涂层织物裁剪成直径为90 mm的试样,固定于耐磨仪工作圆盘上,转速为70 r/min,加压重锤质量为250 g,圆盘工作100 r。按照下式计算磨损量:

式中:H为磨损率,%;G0为磨损前质量,g;G1为磨损后质量,g。

1.5.5 涂层织物防水透湿性测试

采用YG(B)812Q耐水压测试仪测试织物静水压,选择直接增压法,上升速率为6 kPa/min。

采用YG601H_II型电脑式织物透湿仪测试织物透湿性能。实验条件:温度为38 ℃,相对湿度为90%,气流速度为0.3~1 m/s,吸湿剂为无水氯化钙(160 ℃ 条件下干燥3 h)。透湿量计算如公式为:

式中:WWVT为透湿量,g/(m2·24 h);S为试样面积,m2;t为实验时间,h;Δm为试样前后质量差,g。

1.5.6 涂层织物透气性测试

采用YG(B)461E型数字式织物透气仪测试织物透气性。温度为20 ℃,相对湿度为65%,压差为25 Pa。

2 结果与讨论

2.1 产物的化学结构表征与分析

图2 反应前后织物的红外光谱图

Fig.2 FT-IR spectra of fabric before and after reaction

2.2 UV固化膜热性能

图3示出UV固化膜的热重分析曲线。可见制备得到的UV固化密胺树脂膜具有较好的耐热性。在200 ℃ 之前,有一个缓慢质量损失区域,这是因为合成时加入的过量HEA受热分解,在200 ℃ 之后,UV固化膜热性能稳定,温度达到350 ℃ 时,固化膜质量开始快速损失,质量快速损失区域为350~470 ℃,其对应的质量快速损失峰为375 ℃,固化膜快速分解。由此可见,在300 ℃ 以下固化膜热性能稳定,高于涂层织物熨烫整理时的温度(150 ℃),此种 UV 固化密胺树脂膜的热稳定性可以应用于织物的涂层整理中[11]。

图3 UV固化膜的热重分析

Fig.3 TGA of UV cured film

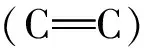

2.3 涂层织物力学性能

涂层前后的涤/棉织物拉伸断裂强力如表1所示,UV照射15 s后的涤棉织物,其断裂强力明显降低,断裂伸长率有所提高。断裂强力由1108.2 N下降到460.0 N,强力下降幅度较大,主要因为织物经过UV照射后,纤维损伤较大,纤维力学性能下降;UV照射后的断裂伸长率提高了2.78%,可能是因为纤维损伤后强力降低造成纤维间的滑移增大。由此可见,UV照射对织物断裂强力的影响远大于断裂伸长率。HEA-MF涂层的断裂强力相对未处理的涤/棉织物增加了约73 N,但断裂伸长率下降较多,仅有8.94%,这可能是因为涂层时,涂料渗透织物和纤维,织物和纤维间孔隙减小,织物强力有所增加,同时涂料的黏结造成纤维孔隙减小,使纤维移动受阻,纤维间滑移减小,断裂伸长率减小。

表1 织物拉伸断裂强力

Tab.1 Tensile strength of fabrics

实验样品断裂强力/ N断裂伸长率/%未处理涤/棉织物1 108.217.51UV照射涤/棉织物460.020.29HEA-MF涂层织物1 181.48.94

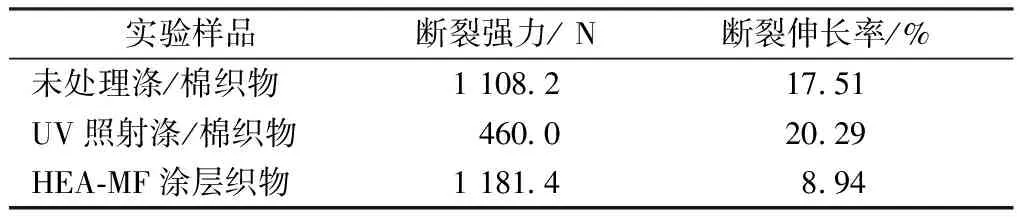

2.4 涂层织物硬挺度和耐磨性

织物的弯曲长度和磨损率如表2所示。测试织物两端的正反两面,共4组数据。弯曲长度数值越大,表示织物越硬挺不易弯曲。可见,涂层后织物弯曲长度明显增大,织物硬挺度提高,相应的柔软性降低。因为涂层树脂的交联密度较大,分子链的运动困难,涂膜的柔韧性较差,影响织物的悬垂性和织物手感,这也是涂层织物普遍存在的问题。涂层后织物磨损率减小,织物耐平磨性能提高。

表2 织物弯曲长度与磨损率

Tab.2 Bending length and wear rate of fabrics

实验样品方向弯曲长度/cm1234磨损率/%未处理涤/经4.594.574.734.683.55棉织物纬4.844.514.574.48HEA-MF经10.6511.0610.4011.031.39涂层织物纬10.4611.1310.8410.63

2.5 涂层织物防水透湿性

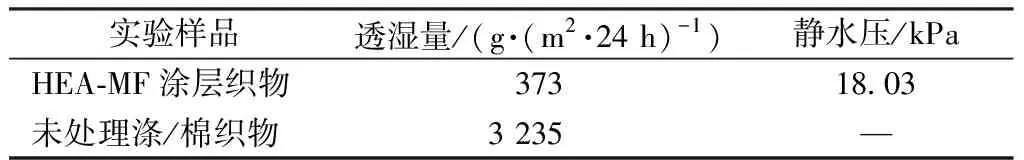

织物静水压和透湿量如表3所示。可以看出,涂层后织物静水压达到18 kPa,具有突出的防水性能,相应的织物透湿量明显减少,因为涂层后树脂渗入织物和纤维,纤维间孔隙减小,达到防水效果,而水分子不易通过造成透湿量下降。

表3 织物静水压和透湿量

Tab.3 Hydrostatic pressure and WVT of fabric

实验样品透湿量/(g·(m2·24 h)-1)静水压/kPaHEA-MF涂层织物37318.03未处理涤/棉织物3 235—

2.6 涂层织物透气性

UV固化密胺树脂涂层降低涤/棉织物的透气率,织物透气率从93.77 mm/s下降到0.583 mm/s,因为树脂涂层后会大量渗透并黏结在涤/棉织物的纤维间隙,织物中纤维间的空隙减小,防水的同时也使面料透气性降低甚至趋于零,影响织物的服用性能,可添加致孔剂进行改性。

3 结 论

2) UV固化密胺树脂膜在300 ℃ 以下性能稳定,350 ℃ 质量开始快速损失,具有较好的耐热性。

3) 利用UV光固化技术对织物进行涂层处理具有可行性,效率高且较传统技术更环保;制备的光固化密胺树脂涂层织物断裂强力、硬挺度和耐磨性提高,对织物断裂伸长率、柔软性和透湿透气性有影响,但涂层织物防水性能突出,可用于防水织物的制备。

FZXB