模切机跑规故障分析及维修

刘飞林

(湖南福瑞印刷有限公司,湖南长沙 410100)

0 引言

模切机广泛运用于印刷企业,特别是在烟包印刷企业生产中发挥了巨大的作用。模切机跑规是设备维修过程中出现较多的问题,以博斯特SP102-SE模切机为例,分析模切机跑规原因及处理方法。

1 SP102-SE模切机工作原理

2 故障分析及处理措施

2.1 飞达走纸

(1)气压不足。飞达走纸有吸气和吹气动作,分别由负压泵和压力泵提供压力,压力不足会导致纸张走歪造成跑规现象。正常工况下,飞达压力表值-0.06 MPa,负压表读数-0.04 MPa。如果压力没达到工艺要求值,需要检修气泵及气路。

图1 SP102-SE模切机模切流程

(2)飞达调节。飞达调节不当也是造成跑规的主要原因之一,特别是换牌后需更换相应的压纸弹片,调节飞达踩脚的压纸量,以保证输纸平稳、整齐。另外,纸张变形也会引起走纸不畅,必须控制纸张存放环境的温、湿度。

(3)飞达气体分配转子在不同的逻辑时间段分配真空,实现分纸吸嘴、递纸吸嘴的真空开释。保养时需取下用酒精清洁保养,长期未保养会造成供气时序错乱,走纸不畅。

2.2 输纸台板送纸

输纸台板负责将纸张从飞达传输到模切区进行模切,造成纸张跑规的原因主要有2点。

(1)压纸毛刷位置和压力调节不当。

(2)输纸皮带磨损,导致输纸不畅。

解决办法是调节送纸毛刷轮及输纸轮,更换已磨损的皮带。

2.3 前规侧规定位

(1)侧规拉力调节不当。侧规拉力有粗调节和微调2个部分,先根据纸张克重进行拉力粗调,再调节拉纸弹簧进行拉力微调。

(2)前规处配置4个电子眼,纸张规格不同,使用的电子眼数量不同,一般同时使用2个。设备保养时用干布蘸酒精对前规检测装置进行清洁,并确保每次更换前规电眼时,安装位置精确、有效。

2.4 模切区定位

(1)模切版在版框中固定不牢,模切过程中模切版移位,使模切刀线、压痕位置不准确;解决办法是重新校正并上牢模切版,重新套正模切规矩。

(2)模切版弹性模切胶条粘接位置距离模切刀过近,在模切刀两侧没有对称粘贴,弹性胶条受压时产生侧向力,使纸张移位,影响模切定位精度;解决方法是选择合理的位置进行粘贴,弹性模切胶条距离模切刀的距离控制在()mm,并且对称粘贴,可防止模切瞬间纸张移位。

(3)模切区牙排定位分一次定位和二次定位。一次定位在输纸板和模切区连接处也称叼纸定位;二次定位在模切区和收纸区连接处也称为合压定位。通过调整单个牙排和定位块定位位置,改变纸张咬口的大小,实现单个牙排精度的调整。

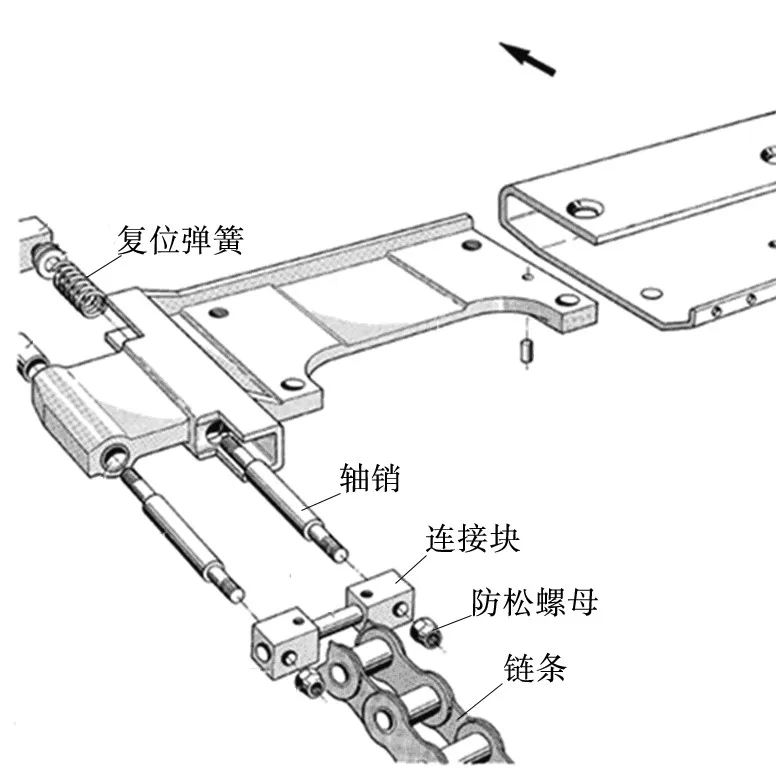

图2 牙排叼纸合压定位原理

如图2所示,牙排靠轴销、复位弹簧、连接块、防松螺母等与链条连接。复位弹簧发生断裂或老化、轴销和定位块磨损、紧固螺母松动等情况都可能造成牙排与定位块游隙变小,牙排与靠规定位部件的游隙间隔正常值为()mm。游隙超出正常范围,牙排无法准确可靠地叼纸定位与合压定位,造成跑规。解决办法是及时修补或更换断裂或老化的部件,以保证正常生产。

影响牙排准确定位的另一个因素是链条拉长。BOBST SP102-SE模切机有7根牙排和14段链条,链节用销钉连接,长时间使用磨损会使链条自然伸长,影响输纸牙排定位点位置,进而影响模切精度。解决办法就是更换链接,厂家链接配件有-0.5,0,+0.5等3种型号,正常情况下使用0型链接。链条拉伸后,可采用-0.5型链接进行补偿,如果换链接后还不能补偿链条拉伸量,则需将链条整体更换。

3 结语

通过生产实践,总结出模切规线跑动的主要因素。遇到模切跑规问题,需要做详细的研究与分析,排查对模切精度产生影响的因素,节省维修时间,提高维修效率,保证模切机高速、高精度、高稳定性的运行状态,为生产提供坚实的设备保障。