非设计制造因素引起的机械密封失效分析

潘向东,王 军,于海涛,邓 波

(1.中国石油吉林石化公司,吉林吉林 132021;2.中国石油吉林石化公司乙烯厂,吉林吉林 132021;3.中国石油四川石化有限责任公司,四川成都 611900)

0 引言

机械密封在石油化工装置应用较为广泛,在个别石油化工装置中占比达到80%,并且日常动设备的维修费用有50%以上直接或间接与机械密封失效有关。因此提高机械密封的寿命可节省维修费用。作为石油化工装置的设备技术人员,在机械密封的设计制造已趋于标准化的情况下,分析机械密封非设计制造因素引起失效的案例,根据实际情况改进外部条件,尽可能延长机械密封的生命周期。

1 非设计制造因素引起的机械密封失效

随着安全环保要求的日趋严格,配合近年中石油VOCs(Volatile Organic Compounds,挥发性有机物)治理,对机械密封的泄漏要求也越来越高。虽然API682要求的是5.6 g/h,但在使用机械密封时,要求尽量是零泄漏和零逃出。在机械密封已经接近标准配置的同时,石化装置大量采用集装式机械密封,这样不需要再考虑机械密封设计、制造、安装方面因素引起的失效,只需考虑机械密封使用、维护、操作等因素引起的失效。

1.1 机泵异常

机械密封是一种比较精密的设备部件。流体介质是机械密封运行的软环境,机泵是机械密封所处的硬件环境,环境的好坏直接影响机械密封的运行寿命。

1.1.1 轴向力的影响

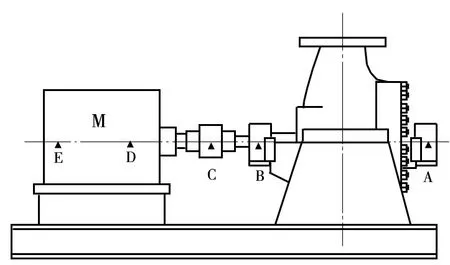

某双吸双支撑水环真空泵P-9133A/B(图1),A,B两处为6308ZZCM/P5滚动轴承支撑点,泵转子在轴向处于自由状态。由于该泵为真空泵负荷较低,没有轴向力,该泵没有平衡、抵消轴向力的角接触球轴承。使用较长一段时间后,机械密封出现泄漏,更换集装式机械密封后频繁出现泄漏。拆检集装机械密封发现,非驱动端机械密封的静环、动环磨损较为严重,驱动端机械密封磨损较轻。

对泵进行解体发现泵叶轮定位套顶丝松动,导致定位套移位,叶轮在泵运行过程中来回窜动产生轴向力,使机械密封轴承摩擦副受了较大的轴向力,导致机械密封失效。重新加工顶丝、定位轴套,固定叶轮后,机械密封未再出现频繁失效问题。

图1 双吸双支撑水环真空泵

1.1.2 泵带液或抽空

在工程实践中水环真空泵如果带液,即泵内充满液体也会导致泵不打量、机械密封泄漏。如果发现及时并妥善处理,一般不会造成机械密封失效,将泵内液体较低到适当位置即可避免机封失效。

水环真空泵的封水一般采用0℃盐水冷却,盐水暂时中断会导致泵内温度过高。在高转速、泵内真空度较低的情况下,封水会出现气泡,一方面对机械密封的外表面、泵叶轮及壳体内表面等造成汽蚀,另一方面使机械密封摩擦副失去稳定的密封液膜,造成石墨环汽蚀、合金环炸裂,最终导致机械密封失效。

1.2 错误操作

石油化工装置中机泵的启停有严格的操作规程,错误操作是导致机械密封失效的一大原因。某石油化工装置P-9118A/B/C泵采用API682机械密封标准的Plan23+52冲洗方案,启泵时Plan52方案的封水换热器没有加入密封液或者加入密封液后未排气,导致机械密封频繁失效。又如在启泵前,未按照规定暖泵或盘车,也会导致机械密封失效或缩短机械密封使用寿命。

针对不当操作等因素引起的机械密封失效,应加强对员工的培训,使其明白机械密封的工作原理,认识到不按操作规程操作可能带来的危害和经济损失。

1.3 维护不当

某石化装置API682的Plan54机械密封冲洗方案采用装置内废水再生装置集中后统一供给,由于每台机泵的密封腔压力不同,因此每一位号机泵密封腔压力需要经过单独核算后独立设定(粗略计算密封腔压力为泵出口压力1/3,准确计算公式可查找相关资料)。由于封水由废水处理装置产生,不是很洁净,且时常有系统内物料串入封水系统,需要定期清理封水过滤器和清理疏通各泵封水管线,保证机封冲洗水管线的畅通,才能延长机械密封的运行寿命。

在工程设计或者机械密封选型过程中,参考的现场工艺系统参数等都是理想化的。比如API682冲洗Plan23,Plan23+52的封水冷却器都采用水冷,实际生产过程中,由于封水冷却器冷却水采用集中供应的循环水。循环水在工艺设计时候考虑得很详细,在循环水内加入了缓蚀阻垢剂,保证循环水不会对封水换热器造成腐蚀,循环水不容易在封水换热器内结垢。但实际上由于循环水技术指标控制的偏差、现场封水换热器工作温度和现场管线太细等因素,使得循环水很容易结垢。因此在更换机封或者封水温度超出控制指标时,必须对循环水换热器管程壳程进行彻底清洗,保证机械密封冲洗水的温度、流量和压力。

2 结语

工程应用是最好的、最优的实验室。应根据工程实践情况,对机械密封失效因素进行细致分析,避免机械密封因机泵异常、误操作、维护不当等非设计制造因素而失效,尽可能延长机械密封的运行寿命。