三种典型原油炼制企业点源污水氮污染物形态分布及排放特征

李长刚,郎旭东,郭绍辉*,阎光绪

1 中国石油大学(北京)理学院,北京 102249

2 中国石油大学(北京)化学工程学院,北京 102249

3 中国石油大学(北京)油气污染防治北京市重点实验室,北京 102249

0 前言

原油炼制工业是重要的氮污染物排放源之一。氮是原油的主要构成元素,约占0.05%~0.8%[1]。在原油的加工过程,氮会从油相中分离出来,进入到水相形成点源含氮污水,在油品的燃烧过程会形成氮氧化物进入到大气。近年来,为减少燃油引起的大气污染,原油炼制企业不断降低产品中的氮含量,大量的氮从油相中分离出来进入到水相,加重企业污水脱氮负荷[2]。全国近80%的原油加工企业分布在江、河、湖、海沿岸的人口密集区域,这些区域排放的氮污染物已经接近或者超出环境容量,开始影响人民生产和生活[3-6]。为保护水体环境,国家和地区均制定了严格的总氮(TN)排放标准。TN控制指标的提出,为石油炼制工业污水达标排放提出了更严格的要求,也为石油炼制工业绿色发展确立了新的目标。本研究基于对我国3种典型原油——重质原油、中质原油和高酸原油加工企业污水水质调研和采样分析,探明污水氮污染物的主要来源,理清点源污水氮污染物分布特征和排放强度,为企业氮污染物科学减排、TN达标机制制定提供基础数据支撑。

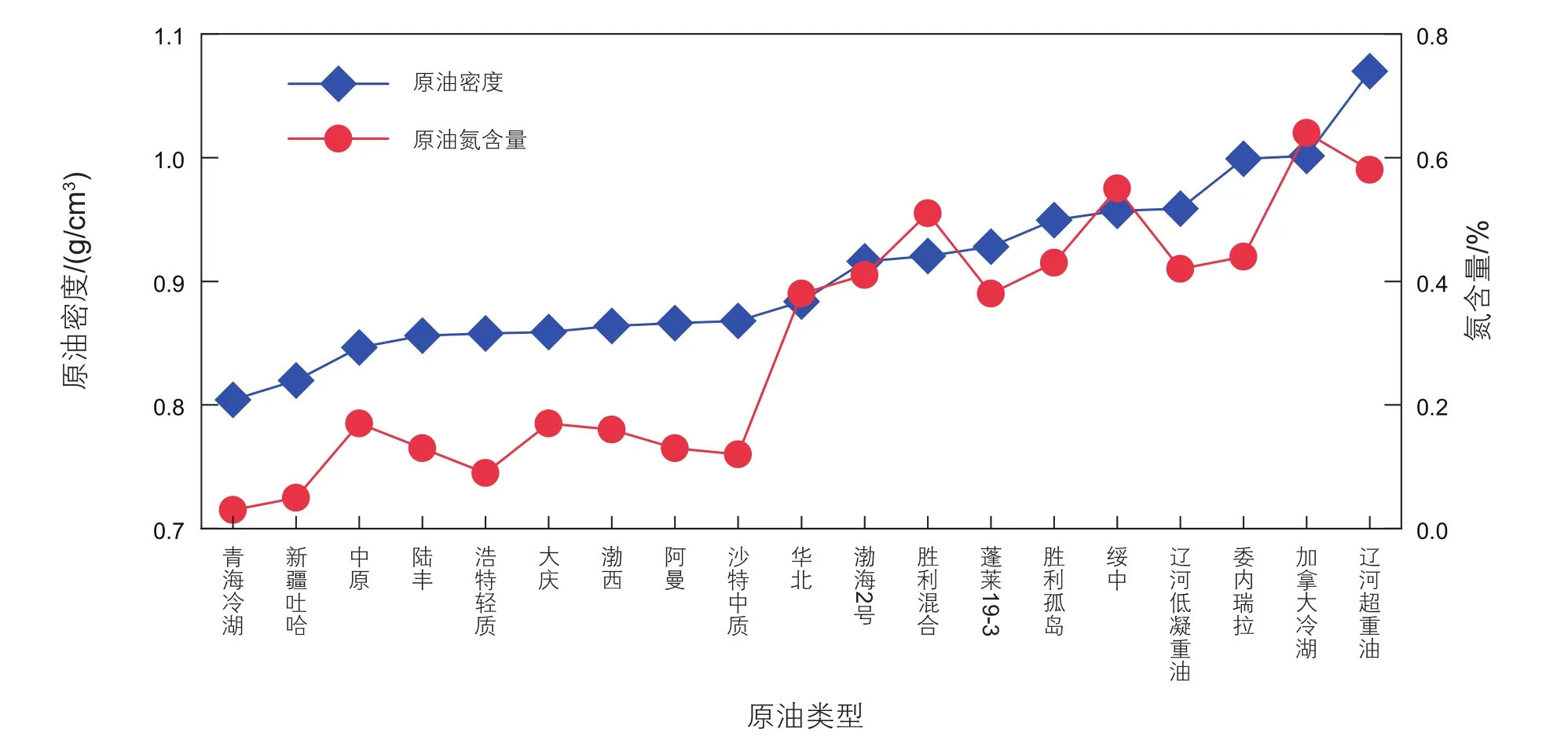

图1 原油氮含量与密度的关系Fig. 1 Correlation between nitrogen content and density of crude oils

1 原油炼制污水氮污染物溯源分析

1.1 原油中氮的来源

氮是构成生命物质的主要元素之一。原油是由远古的海洋里的生命物质(包括海洋动物、浮油生物、细菌、高等植物等)死亡后形成的大量的有机沉积物,历经千百万年的高温和高压转化成的,而生命物质中的部分有机氮也就转化成为原油中的有机氮[7]。沉积物中的有机氮的代谢情况可分为易代谢组分和抗化学性强的组分。易代谢组份在微生物或化学矿化作用下转化成氨氮失去或部分吸附在原油中,这也是部分原油储罐切水中含有大量氨氮的原因。抗化学性强的组份大部分是有机质生物代谢之后的产物,所以原油中的有机氮生化降解性能较差[1,7]。

对比不同密度的原油氮含量,我们发现原油密度越大,氮含量越高(图1)[8]。密度相近时,华北、胜利、渤海2号、孤岛和绥中原油的氮含氮相对略高,主要是因为这五种原油酸含量偏高,相同密度的原油如果酸值高,氮含量也高。世界剩余石油资源70%是重油,国产原油和进口原油的重质化趋势将会不断加剧[9,10],我国原油炼制企业生产过程排放的氮污染物也会持续增加。现在和未来,污水氮减排将是企业水污染防治工作的重点和难点。

1.2 用水中氮的来源

石油炼制企业生产用水水源是新鲜水和回用污水。新鲜水主要是自来水,其氮污染物含量可以忽略不计。为了节水减排,石油炼制企业一般采用双膜法或简单的过滤法对达标排放污水进行回用。回用污水中含有一定量的生化残留硝态氮,双膜法的反渗透膜可以去除污水中的绝大多数阴阳离子,也包括硝态氮,所以其淡水回用过程不会新增企业的氮污染物处理负荷,但是膜法分离出的硝态氮会富集在浓水中,需要进一步处理;而过滤法不能去除硝态氮,硝态氮就会直接进入给排水系统,最终增加企业的TN处理负荷。

1.3 原油炼制污水分类

一般石油炼制企业综合排放污水按照污污分流分治的原则,将排放到污水处理厂的污水归为4类:高浓度含油含盐污水(以下简称含盐污水)、易降解低浓度含油污水(以下简称含油污水)、净化水以及其它污水。含盐污水主要由焦化含油污水、常减压电脱盐污水、减粘裂化含油污水、原油罐区排水、循环水排污水、烟气洗水等构成,其水量约占全厂污水水量的5%~10%。含油污水水量较大,约占全厂废水量的70%以上,主要由生产装置、储运系统和公用工程系统排出的含油污水构成,其中以油水分离器排水、机泵冷却水、机泵轴封冷却水、水封水、地板冲洗水等为主。净化水是酸性水经过汽提装置脱硫脱氨处理后的污水,根据酸性水的来源可以分为非加氢型净化水和加氢型净化水,净化水部分用作电脱盐装置注水,其余直排入污水处理厂,水量约占全厂废水量的10%~20%。其它污水主要由假定净水和生活污水构成。假定净水包括锅炉排污水、汽包排污水、油罐喷淋冷却水、低污染循环水排水以及雨水等,污水的受污染程度很轻,各项指标基本都满足污水排放标准,但是其排放污染物量也纳入总量管理指标。生活污水主要来自炼厂内生活辅助设施的排水。

2 原油炼制污水氮污染物分析方法

2.1 原油炼制企业污水数据调研与核算方法

原油炼制企业产生污水的车间和部门有几十个,排放污水的点源有几百处,这些点源污水的水量和水质波动大,且绝大多数点源污水没有采样口和历史分析数据,只有污染负荷较高的点源污水或者混合污水有以氨氮为主的氮污染物分析数据。鉴于此,本研究根据企业的实际情况,确定关键的点源污水和混合污水进行采样分析,补全和修正氮污染物指标,对低污染负荷点源污水归类为其它污水,通过污水处理厂进水氮负荷减去可测定的点源污水的氮负荷核算出其它污水的氮污染物含量和排放强度。

2.2 原油炼制企业污水采样与分析方法

用聚乙烯瓶采集实验水样,定性滤纸过滤,储存于玻璃瓶中,在3 ℃条件下保存,12 h内完成样品溶解性氮污染物分析。氨氮分析参照HJ 636-2012中的方法,亚硝态氮分析参照GB/T 7493-1987中的方法,硝态氮分析参照HJ/T 346-2007中的方法。TN采用岛津TOC-L分析仪测定。溶解性的有机氮通过TN浓度减去氨氮、硝态氮和亚硝态氮浓度核算。

3 原油炼制污水氮污染物分布和排放特征

3.1 重质原油炼制污水氮污染物分布和排放特征

以加工重质原油(大庆原油:辽河低凝稠油:辽河超稠油=1:2.5:1.5,20 ℃密度 0.94 g/cm3~1.07 g/cm3)为主,加工能力为600万t/a的炼油企业为例。该企业污水只有1个污水处理系统,污水量约为357 m³/h,按水质可分为4类:净化水、含盐污水、含油污水以及其它污水,水量分别为48.5 m³/h、60.4 m³/h、98.1 m³/h和150 m³/h。其中,酸性水汽提装置排放净化水水量为78.5 m³/h,30 m³/h回用到电脱盐装置,其余排到污水处理厂。含盐污水由常减压蒸馏电脱盐排水、罐区排水、焦化含油污水构成。含油污水主要由机泵冷却排污水、各泵及罐水封水排水、汽包排污水循环水排水等构成。其它污水涉及到十几个附属生产部门排放的污水,污水通过地下管道直接进入污水处理厂,没有计量和统计,所以该部分污水水质和水量通过核算得出。

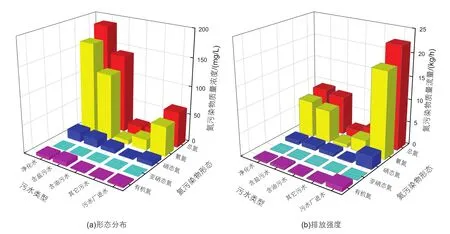

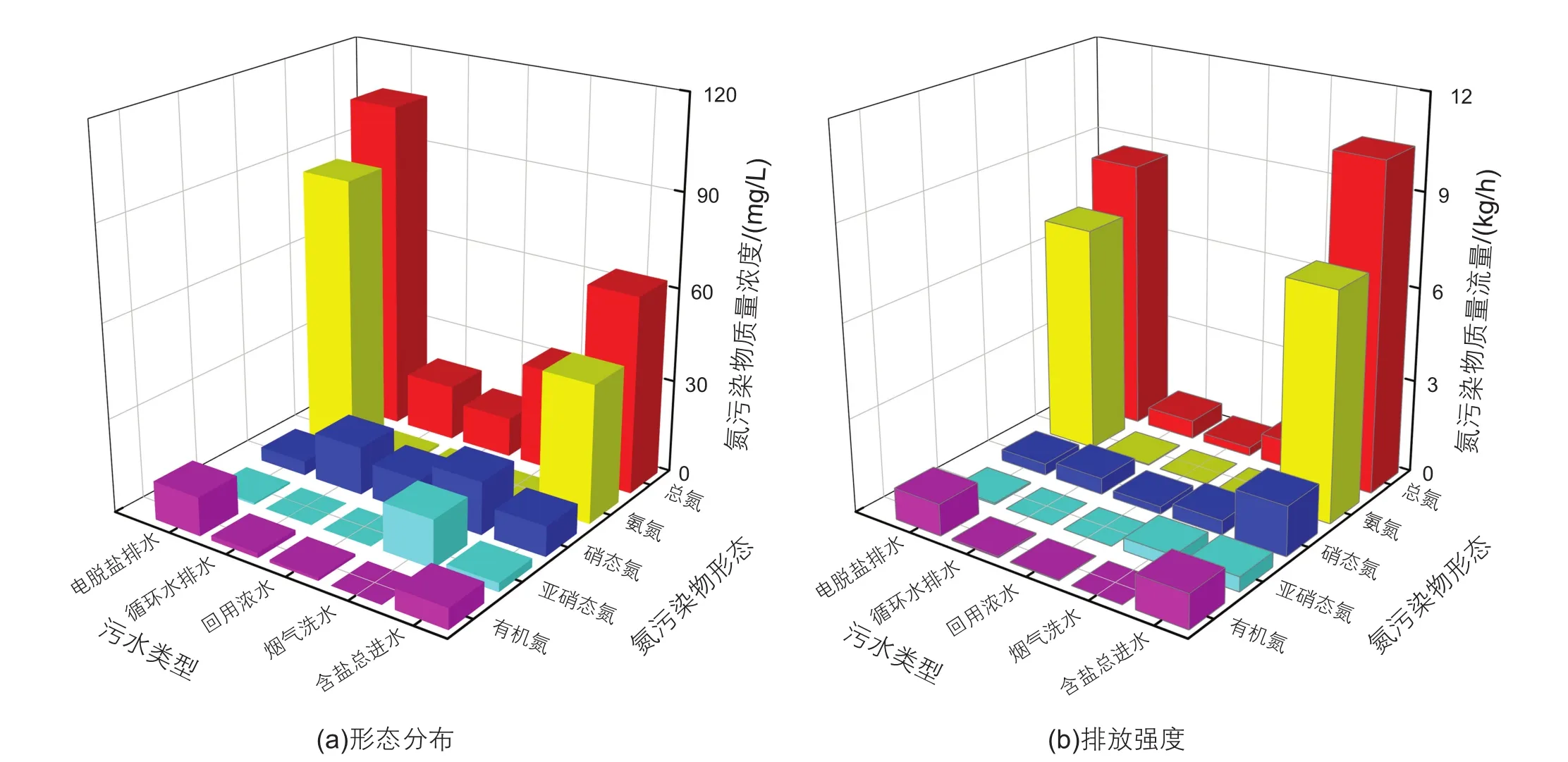

重质原油炼制企业污水处理厂进水TN、氨氮、硝态氮、亚硝态氮和有机氮分别为62.8 mg/L、52.4 mg/L、7.59 mg/L、0.05 mg/L和2.71 mg/L,氨氮是氮污染物的主要存在形态,占比为83.5%;硝态氮次之,占比为12.1%(图2a)。4股污水的氮污染物存在形态与污水处理厂进水变化规律相似,氨氮是重质原油炼制污水TN达标排放的关键污染物。

污水处理厂进水氮污染物负荷为22.4 kg/h,其中净化水和含盐污水贡献78.4%,分别为9.13 kg/h和8.45 kg/h(图 2b)。对含盐污水的氮污染物溯源分析发现,有30 m³/h汽提净化水作为电脱盐过程用水,核算该部分净化水TN排放强度为5.65 kg/h,则由净化水排放到污水处理厂的TN量为14.8 kg/h,占污水处理厂的TN负荷为66.0%,净化水是该企业TN达标排放的关键点源污水。

图2 重质原油炼制污水氮污染物形态分布及排放强度Fig. 2 Morphological distribution and discharge intensity of nitrogen pollutants for heavy crude oil processing wastewater

3.2 中质原油炼制污水氮污染物分布和排放特征

以加工中质原油(阿曼原油:胜利混合原油=6:4,20 ℃密度 0.86 g/cm3~0.89 g/cm3)为主,加工能力为800万t/a炼油企业为例,该企业有3套污水处理系统,分别处理含油污水、含盐污水和清洁雨水。其中,含油污水水量为342 m³/h,含盐污水水量为165 m³/h。部分含油污水达标外排,污水和清洁雨水分别经过“砂滤+微滤”处理后作为循环水补水,补水量分别为80 m³/h和 30 m³/h。

(1)含油污水

该企业含油污水主要由非加氢净化水、加氢净化水和其它污水(机泵冷却水、水封水、汽包排污水、生活污水、凝结水、分析化验污水等)构成,水量分别为 47 m³/h、63 m³/h和 232 m³/h。其它污水主要由分散点源污水构成,其水质和水量通过核算得出。

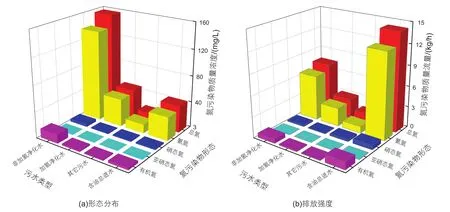

含油污水处理系统进水TN、氨氮、硝态氮、亚硝态氮和有机氮分别为41.4 mg/L、36.1 mg/L、1.85 mg/L、0.18 mg/L和3.29 mg/L,氨氮是氮污染物的主要存在形态,占比为87.2%;有机氮次之,占比为7.94%(图3a)。非加氢净化水的氮污染物质量浓度最高,为156 mg/L,其中氨氮138 mg/L、有机氮13.8 mg/L。

含油污水处理系统进水氮污染物处理总负荷为14.2 kg/h,其中氨氮12.4 kg/h、有机氮1.13 kg/h(图3b)。非加氢净化水氮排放最高为7.37 kg/h,占系统进水TN处理负荷的52.0 %,其氨氮和有机氮排放强度分别为6.50 kg/h和0.65 kg/h,分别占系统进水氨氮和有机氮处理负荷的52.6%和57.5%。非加氢净化水是影响含油污水系统TN达标排放的关键点源污水。

(2)含盐污水

该企业含盐污水主要由电脱盐排水(注水为非加氢净化水,水量50.0 m³/h)、循环水排水、回用浓水(含油污水回用装置产生的浓水)和烟气洗水构成,水量分别为 82 m³/h、34 m³/h、22 m³/h和 27 m³/h,4 股污水均可采样分析。

图3 中质原油炼制含油污水氮污染物形态分布及排放强度Fig. 3 Morphological distribution and discharge intensity of nitrogen pollutants for medium crude oil processing oily wastewater

含盐污水处理系统进水TN、氨氮、硝态氮、亚硝态氮和有机氮分别为63.2 mg/L、44.1 mg/L、9.65 mg/L、2.82 mg/L和6.61 mg/L,氨氮是氮污染物的主要存在形态,占比为69.8 %;硝态氮次之,占比为15.3%(图4a)。电脱盐排水的氮污染物存在形态以氨氮为主,有机氮次之,分别占该股污水氮负荷的83.4%和11.7%。循环水排水和回用浓水的氮污染物主要以硝态氮为主,均占两股污水氮负荷的85%以上。烟气洗水中没有氨氮和有机氮,氮污染物以硝态氮和亚硝态氮为主,两类氮污染物含量各占一半。

图4 中质原油炼制含盐污水氮污染物形态分布及排放强度Fig. 4 Morphological distribution and discharge intensity of nitrogen pollutants for medium crude oil processing saline wastewater

含盐污水处理系统进水氮污染物处理负荷为10.4 kg/h,其中氨氮7.28 kg/h、硝态氮1.59 kg/h、亚硝态氮0.47 kg/h、有机氮1.13 kg/h(图4b)。电脱盐排水氮排放最高为8.67 kg/h,占含盐污水处理系统TN处理负荷的83.1%,其氨氮和有机氮排放强度分别为7.24 kg/h和1.02 kg/h,分别占系统进水氨氮和有机氮处理负荷的99.5%和93.6%。电脱盐注水主要是非加氢净化水,注水贡献TN负荷约7.84 kg/h,占电脱盐排水TN负荷90.4%。所以,非加氢净化水是影响含盐污水系统TN达标排放的关键点源污水。根据氮排放强度核算,循环水排水和回用浓水对含盐污水系统进水中硝态氮的贡献比例达到47.8%。污水回用过程通过浓水直接排放和淡水间接排放(循环水补水),将硝态氮排放到含盐污水处理系统中,增加TN处理负荷。

3.3 高酸原油炼制污水氮污染物分布和排放特征

以加工高酸原油(达里亚、罕戈、新文昌、巴斯洛、新西江、渤海等,混合原油20 ℃密度0.88 g/cm3~0.92 g/cm3)为主,加工能力为 1200万t/a的炼油企业为例,该企业有2套污水处理系统,分别处理含油污水(205 m³/h)和含盐污水(222 m³/h)。含油污水单独处理后约125 m³/h回用于循环水场的补水,60 m³/h作为焦化装置冷焦水补水,其余排放。

图5 高酸原油炼制含油污水氮污染物形态分布及排放强度Fig. 5 Morphological distribution and discharge intensity of nitrogen pollutants for high acid crude oil processing oily wastewater

(1)含油污水

该企业含油污水主要由加氢净化水和其它污水构成,水量分别为120 m³/h和85.0 m³/h。其它污水由分散点源污水构成(机泵冷水、水封水、汽包排污水、生活污水、凝结水、分析化验污水等),其水质和水量通过核算得出。

含油污水处理系统进水TN、氨氮、硝态氮、亚硝态氮和有机氮分别为49.4 mg/L、36.8 mg/L、2.62 mg/L、0.15 mg/L和9.86 mg/L,氨氮是氮污染物的主要存在形态,占比为75.0 %;有机氮次之,占比为9.86%(图5a)。加氢净化水的氮污染物质量浓度最高,为75.6 mg/L,其中氨氮57.0 mg/L、有机氮15.3 mg/L。其它污水氮污染物浓度较低,TN含量低于15 mg/L。

含油污水处理系统进水氮污染物处理总负荷为10.1 kg/h,其中氨氮7.55 kg/h、有机氮2.02 kg/h。加氢净化水氮排放最高为9.07 kg/h,占含油污水处理系统TN处理负荷的89.6%,其氨氮和有机氮排放强度分别为6.84 kg/h和1.83 kg/h,分别占系统进水氨氮和有机氮处理负荷的90.6%和90.7%(图 5b)。加氢净化水是影响含油污水系统TN达标排放的关键点源污水。

(2)含盐污水

该企业含盐污水主要由电脱盐排水(注水为非加氢净化水,水量为131 m³/h)、罐区排水(罐区油罐切水和洗罐水)、循环水排水和其它污水构成,水量分别为 134 m³/h、30 m³/h、20 m³/h和 38 m³/h,其它污水水质和水量通过核算得出。非加氢净化水的TN、氨氮、硝态氮、亚硝态氮和有机氮分别为117 mg/L、84.3 mg/L、3.23 mg/L、0.09 mg/L和29.4 mg/L。

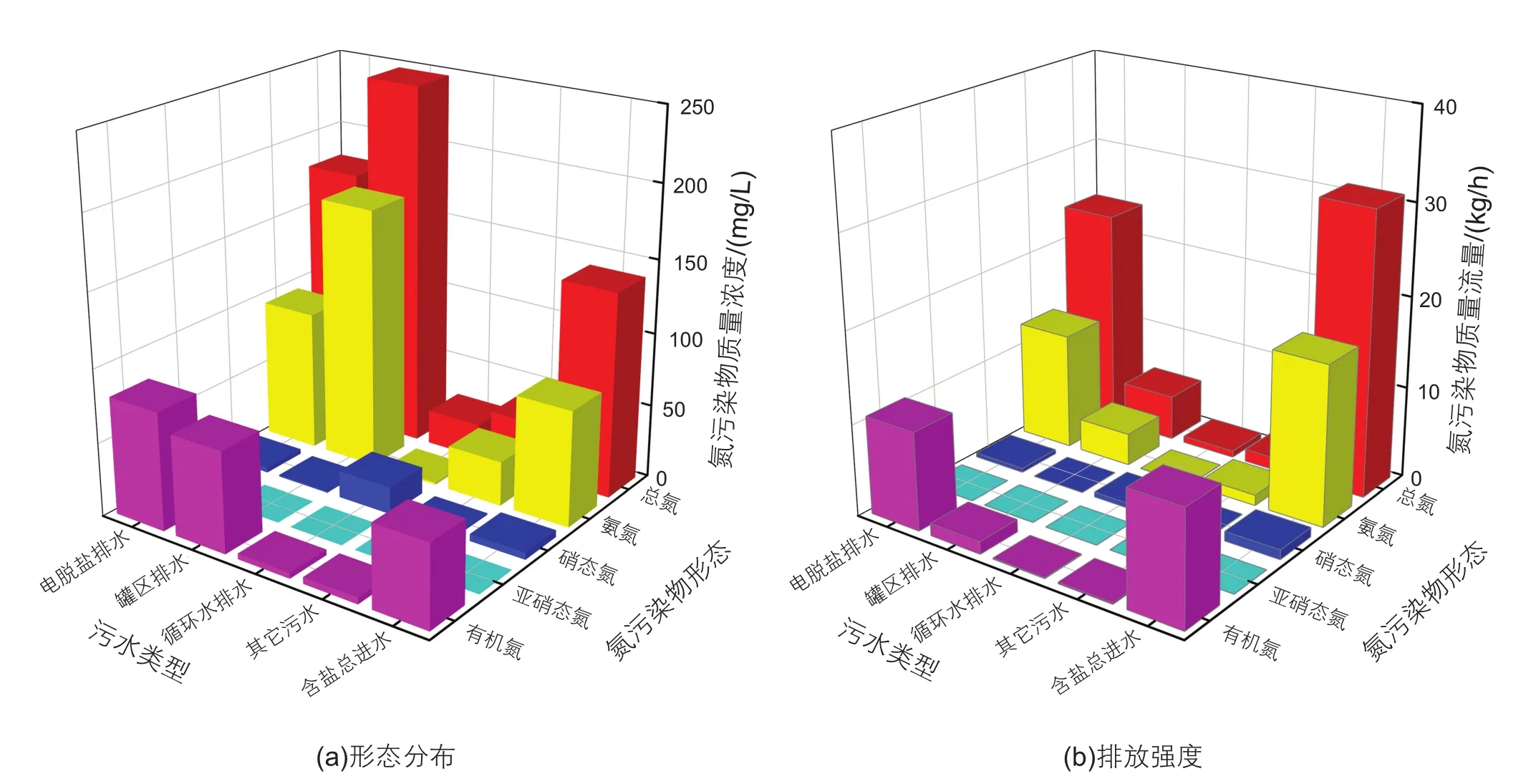

含盐污水处理系统进水TN、氨氮、硝态氮、亚硝态氮和有机氮分别为140 mg/L、78.8 mg/L、4.79 mg/L、0.11 mg/L和55.9 mg/L,氨氮是氮污染物的主要存在形态,占比为56.7 %;有机氮次之,占比为40.2%(图 6a),两者和值达到96.9%。罐区排水的氮污染物浓度最高,其中TN为247 mg/L、氨氮为177 mg/L、有机氮为68.6 mg/L,硝态氮和亚硝态氮含量均低于1mg/L。罐区排水的氮污染物是在原油与水接触过程,赋存在原油中的氨氮和有机氮转移到水相形成的,表明该企业加工原油含有大量的氨氮和有机氮。电脱盐排水TN为179 mg/L、氨氮为95.2 mg/L、有机氮为80.2 mg/L,硝态氮和亚硝态氮含量很低。电脱盐注水为非加氢净化水,排水氨氮和有机氮含量远高于注水的氨氮和有机氮含量,进一步证明高酸原油中存在大量的氨氮和有机氮,且易向水相中迁移。循环水排水中的氮污染物以硝态氮为主,达到18.4 mg/L,占该股污水氮负荷的78.2%。

含盐污水处理系统进水氮污染物处理总负荷为31.0 kg/h,其中氨氮17.5 kg/h、硝态氮1.06 kg/h、亚硝态氮0.02 kg/h、有机氮12.4 kg/h(图 6b)。电脱盐排水氮排放最高为24.0 kg/h,占比77.3%,以氨氮和有机氮为主,排放强度分别为12.8 kg/h和10.7 kg/h,分别占系统进水氨氮和有机氮处理负荷的72.9%和86.6%。分析电脱盐的用水和排水过程,可以确定电脱盐排水的氨氮和有机氮源于非加氢净化水和原油。基于此,核算非加氢净化水和原油对电脱盐排水氨氮贡献比分别为85.7%和13.3%,有机氮贡献比分别为35.8%和64.2%。罐区排水氮污染物排放强度为4.94 kg/h,以氨氮和有机氮为主。循环水排水氮污染物排放强度为0.71 kg/h,占含盐污水硝态氮处理负荷的50%以上。循环水系统是闭路系统,氮污染主要来自补水,该企业的循环水补水主要由新鲜水和回用污水构成,新鲜水基本不含氮污染物,所以循环水中的硝态氮主要来自回用污水,污水回用增大了污水TN达标排放的难度。

图6 高酸原油炼制含盐污水氮污染物形态分布及排放强度Fig. 6 Morphological distribution and discharge intensity of nitrogen pollutants for high acid crude oil processing saline wastewater

3.4 三种原油炼制污水氮污染物排放特征对比分析

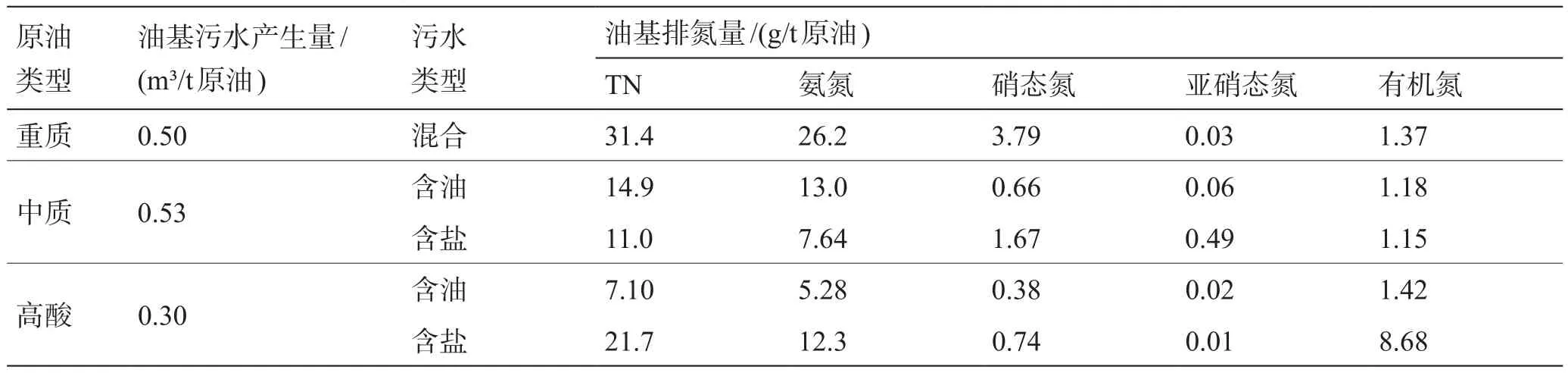

以单位时间原油加工量为基准,核算3种原油加工过程氮污染物排放强度,结果见表1。重质原油、中质原油和高酸原油的氮排放量分别为31.4 g/t原油、25.9 g/t原油和28.8 g/t原油。原油的密度越大,加工过程排放的氮污染物强度就越高。对比氮污染物排放量发现,氨氮是氮污染物的主要存在形态,比例范围约在65%~90%;硝态氮在含盐污水中的含量高于含油污水,比例范围在3%~15%;亚硝态氮在3种原油炼制污水中的含量均很低,不是氮污染物达标的关键污染物;有机氮的排放强度差别较大,除高酸原油外,比例范围约在4%~10%,高酸原油比例范围在20%~30%。高酸原油加工过程中,排放到污水中的有机氮量约是另外两种原油的5~8倍,有机氮的去除是高酸原油炼制企业TN达标的关键。

表1 三种典型原油加工污水氮污染物排放特征Table 1 Discharge characteristics of nitrogen pollutants in three typical crude oil processing wastewater

4 结论

基于对重质原油、中质原油、高酸原油这3种我国典型原油加工企业氮污染物形态分布及排放强度分析,可以得出以下结论:

(1)原油炼制污水中的氮污染物主要有氨氮、硝态氮和有机氮三种存在形态,其中氨氮是污染物主要存在形态,占比约在65%~90%,是关键氮污染物。

(2)原油炼制过程排放的点源污水中氮含量最高的是汽提净化水,其排放强度约占污水处理厂脱氮负荷的70%~90%,是关键点源污水。

(3)含油污水回用时,残留在浓水或者淡水中的硝态氮会通过排水或者用水过程进入含盐污水处理系统,增加脱氮负荷。

(4)原油的密度越大,加工过程排放到污水中的氮污染物越多,重质原油炼制过程氮排放最高,为31.4 g/t原油。高酸原油炼制过程会排放大量的有机氮,需予以重视。