H85黄铜带材表面点状起皮原因分析及对策

吴文博, 郑学清, 闫永, 张程

(1.西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室,宁夏 石嘴山753000;2.宁夏中色新材料有限公司铍铜分厂,宁夏 石嘴山753000)

H85黄铜是简单的二元合金,具有较高的强度,塑性好,能很好地承受冷、热压力加工[1].易于焊接、锻造和镀锡,无应力腐蚀破裂倾向,因此被广泛地用于冷凝和散热用管、虹吸管、蛇形管、冷却设备制件[2].

H85黄铜在生产过程中,物料表面容易出现点状起皮,表现为个别或集中出现在带面,影响使用[3].通过分析点状起皮区域及附近正常区域的形貌及化学元素,找出起皮的根本原因,对生产及提高其表面质量提供相应的理论依据.

1 检验方法与设备

文中分析用到的H85带材为完全国产.选取在生产过程中物料表面通过肉眼可以看到点状起皮的物料做如下的检测.

化学成分按照标准要求在ICP-900型光谱仪上检测其化学成分;外观采用目视、普通24倍放大镜观察;微观形貌和区域成分分析采用ZEISS-Supra 55进行观察.

在实验过程中,有制样要求的检测过程,严格按照检测要求取样、制样.

2 分析与讨论

2.1 起皮处化学成分分析

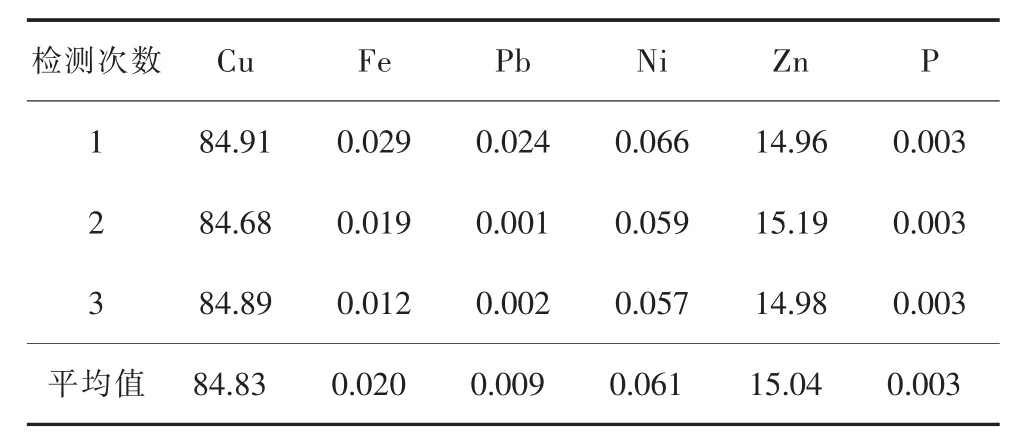

取起点状起皮处的样品,检测其化学成分,结果如表1所列.从表1可以看出:H85黄铜的化学成分完全符合GB/T5231-2008标准要求,没有发现异常.

表1 带材化学成分/%Table 1 Chemical composition of strip/%

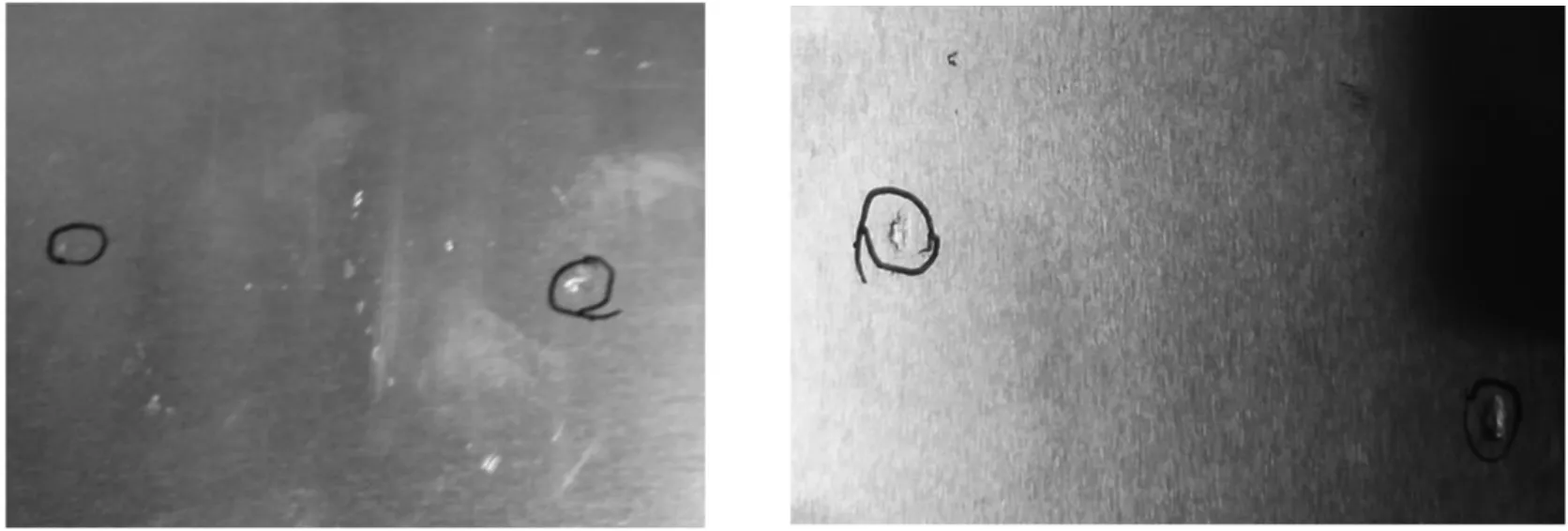

2.2 起皮物料的宏观描述

对H85黄铜带材表面有点状起皮的区域进行观察,起皮零星或成片存在,小起皮处有明显的凹陷迹象[4].凹陷处肉眼观察,也呈明亮的黄铜本色,没有氧化、变色等情况[5].另外,因起皮导致物料表面凹陷处,肉眼观察,呈不规则状,各自样式不同.如图1所示.

2.3 扫描电镜及能谱分析

选取具有代表性的点状起皮的物料,按照要求制样,在Hitach S-4800型扫描电子显微镜上进行分析.

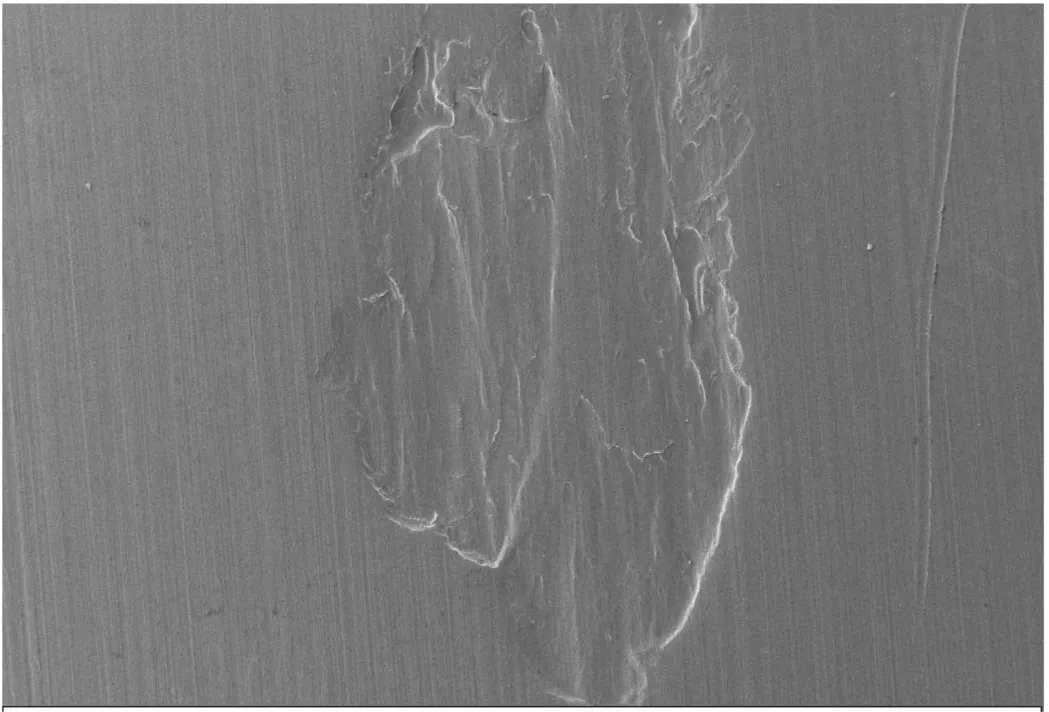

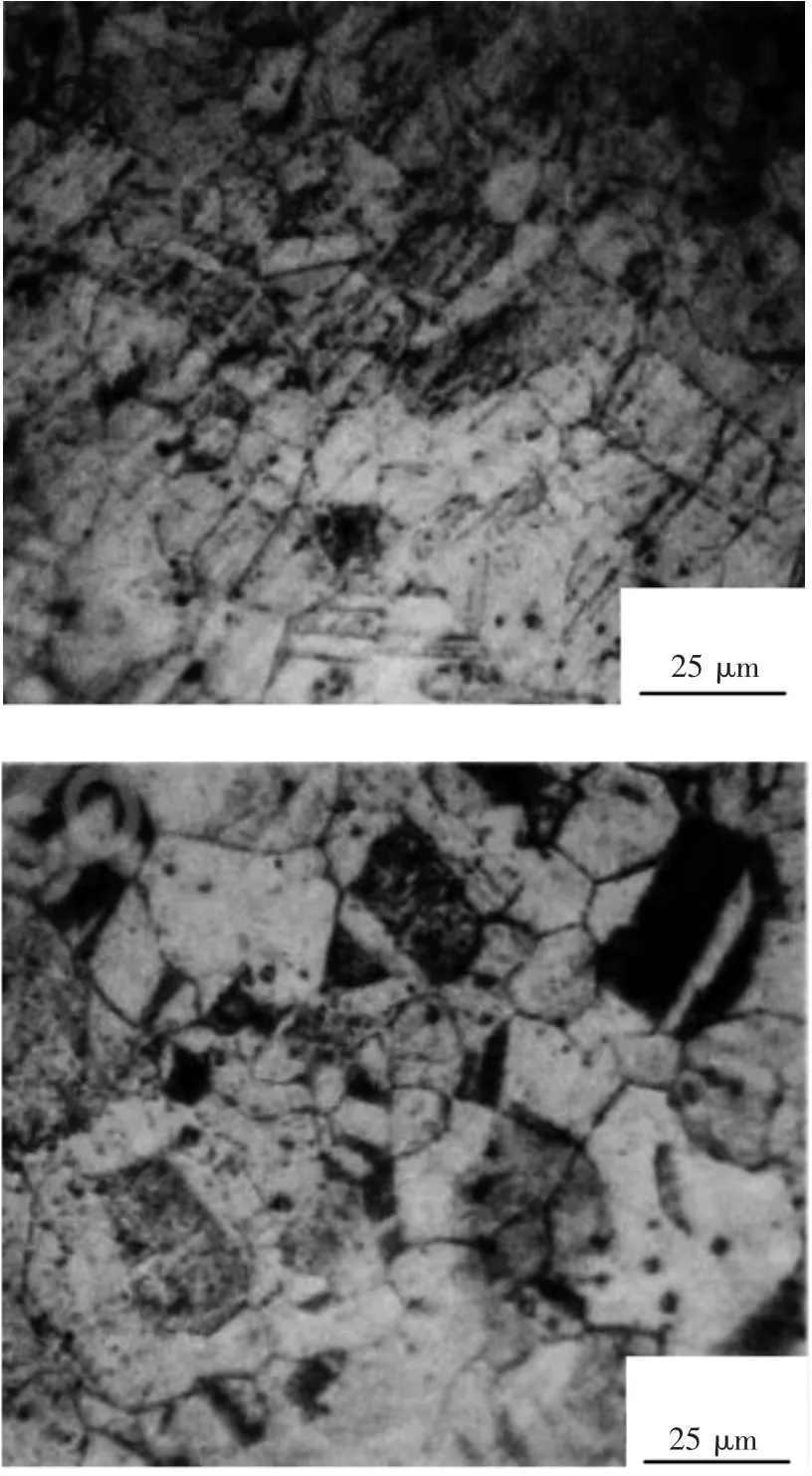

对点状起皮在SEM下放大,结果如图2所示,正常区域能谱分析见图3.

从图2可以看出:冷轧后,点状起皮缺陷外的区域,使晶粒被压扁、拉长,形成纤维组织和带状组织[6-7].这是因为H85黄铜作为普通的单相黄铜,因位层错能较高,孪生密度较低,位错易于聚集和重组相消[8-10].

分析其化学元素,主要以Cu(81.6%)和Zn(17.9%)存在,另外还有少部分的O(0.6%),与化学成分中的Cu、Zn含量基本一致.

图1 起皮的宏观表现Fig.1 Macroscopic view of peeling

图2 点状起皮形貌Fig.2 Morphology of punctiform peeling

图3 正常区域能谱分析Fig.3 Energy spectrum analysis of normal area

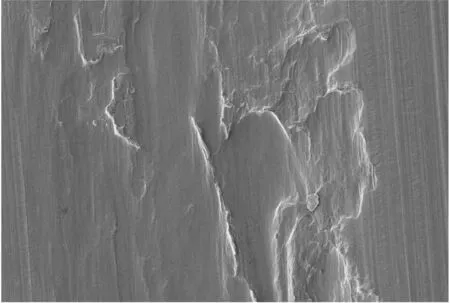

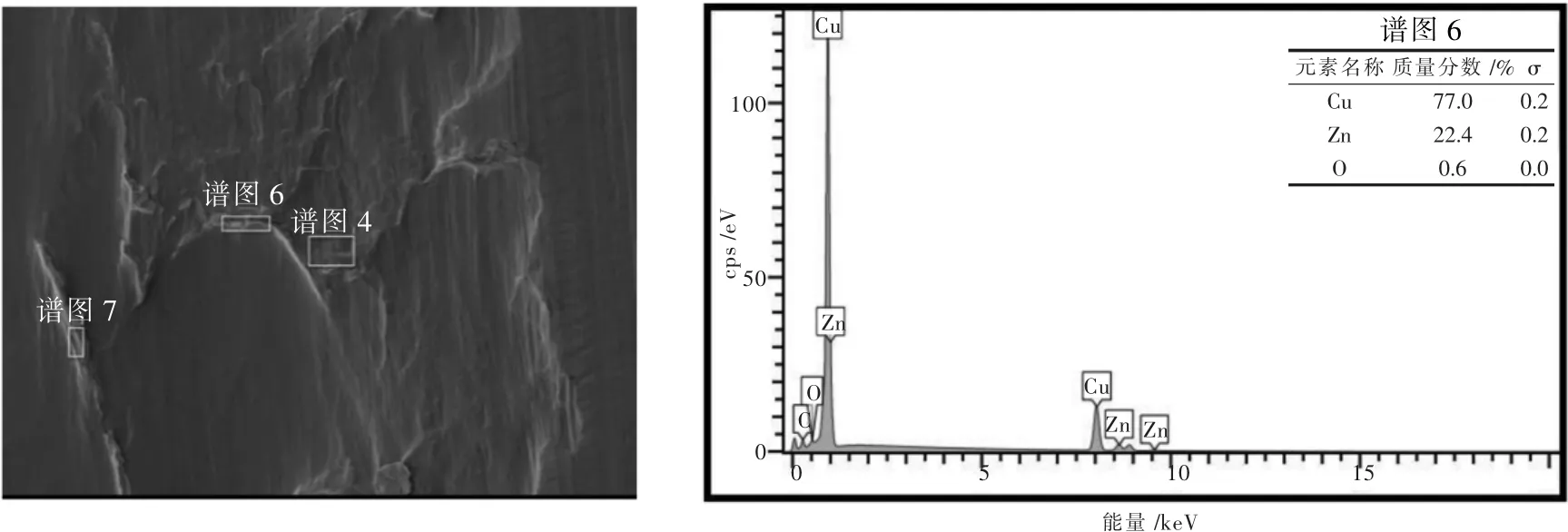

对点状起皮进一步放大,在SEM上观察点状起皮的边部形貌,结果如图4所示.

从图4可以看出:点状起皮的边缘,呈阶梯状向起皮凹陷的底部发展,点状起皮底部有形成纤维组织和带状组织,与正常区域的相差不大,但也有所不同[11].对点状起皮边缘处的成分进行分析,结果如图5所示.

图4 点状起皮底形貌Fig.4 Morphology of punctate peeling bottom

图5 点状起皮边缘处能谱分析Fig.5 Energy spectrum analysis for edge of peeling area

分析其化学元素,主要以Cu(77.0%)和Zn(22.4%)存在,另外还有少部分的O(0.6%),与化学成分中的Cu、Zn含量相差较大.这是因为,O在Cu中除极少易固溶外,部分O能与铜生成Cu2O脆性相,形成Cu-Cu2O共晶体,以网状组织分布在晶界上[12-14].这种脆性相硬度高,在冷变形时将与铜基体脱离,在后续加工中容易造成点状起皮等宏观缺陷[15].

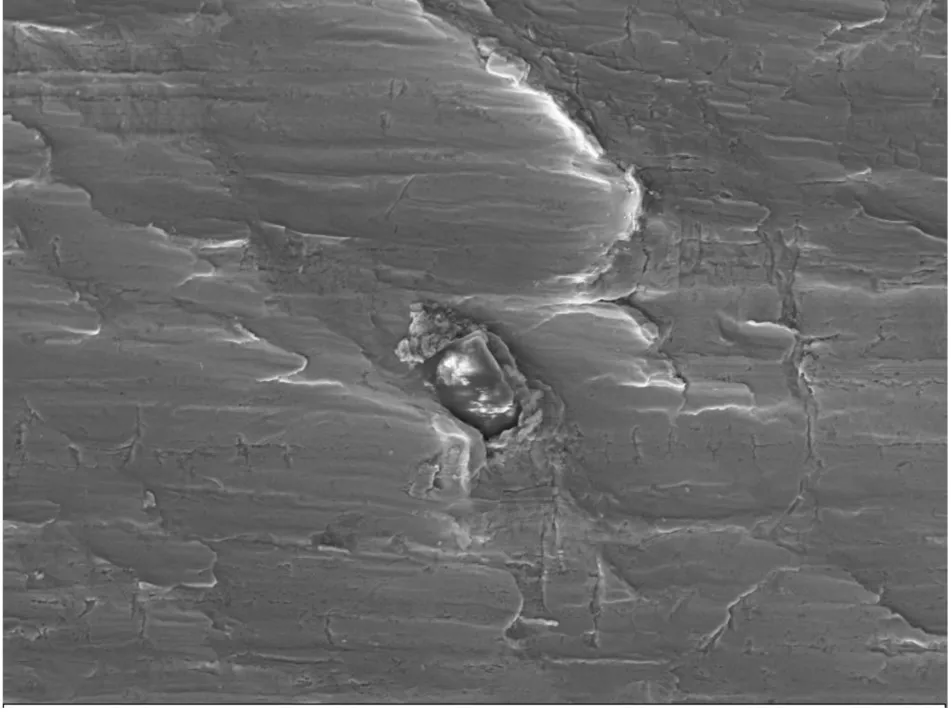

另外,在起皮的底部,还发现了近似圆形的不规则异物(图4中间偏右下位置).利用SEM进一步放大观察,结果如图6所示.

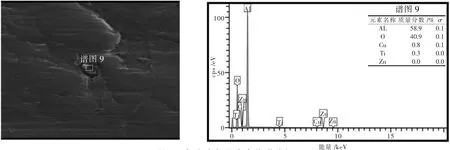

从图6可以明显看出:该异物近似圆形,边缘不规律,与周期基体差异不大,颜色也与基体无异[16].仅从形貌上分析,无法确认其与基体的关系.对该异物进行微观化学成分分析,结果如图7所示.

分析异物的化学成分,主要以杂质元素Al(58.0%)、O(40.9%)为主.主要成分Cu只有0.8%,另外还有0.3%的Ti.未发现另一主要合金元素Zn.因此可知,该异物的主要成分是以Al、O元素为主形成的.通过对生产过程的分析,Al元素是通过炉衬进入到熔体中.以异物的形式存在于基体中.

因Al元素为炉衬中的元素之一[17],故该异物应是从炉衬中渗出的Al元素,溶入Cu-Zn合金中以置换原子的形式存在,而Al的原子半径大于Cu和Zn的原子半径,因此Al融入Cu-Zn相中会引起晶格畸变,使得晶格固有应力场的周期性在局部发生改变[18-19].在浇铸过程中,Al的表面离子倾向比Zn的大[2],加上O的作用,使之在冷变形时将与铜基体脱离,从而形成基体中的异物[20].

2.4 结果分析

图6 点状起皮底部异物形貌Fig.6 Morphology of bottom foreign body

图7 起皮底部异常点能谱分析Fig.7 Energy spectrum analysis for edge of peeling area

通过正常区域、点状起皮边缘处、起皮处异物的情况比对,可以看出,正常区域内基本上是Cu和Zn 2种元素,只有少量的O元素.而点状起皮的边缘处、对起皮处异物的SEM和EDS的结果可知,导致异常的原因是这些异常点处存在着大量的O元素,与铜生成Cu2O脆性相,形成Cu-Cu2O共晶体[12-14].如图8所示.

图8 H85黄铜微观组织Fig.8 Microstructure of H85 Brass

同时,从炉衬中渗出的Al元素,溶入Cu-Zn合金中以置换原子的形式存在,当Al置换了晶格中的Cu或Zn原子后,引起晶格畸变,使得晶格固有应力场的周期性在局部发生改变[18-19].当合金在外力作用下通过运动位错产生形变时,常规位错的运动使有序畴内产生反相畴界,反相畴面积增大[21].加上弹性应力场与运动位错发生交互作用,异物的存在导致应力场发生畸变,运动受阻,局部的应力应变发生急骤变化,配合Cu-Cu2O共晶体,在冷变形时将与铜基体脱离[22].在受到外部载荷时,脱离铜基体的异物,继续阻碍应力场与位错的运动.当载荷达到一定值时,材料突然断裂,而断裂功很小[23].在此持续载荷的作用下,已断裂的基体应力已达到断裂强度,失效断开,减少了材料的承载面积,所加载荷开始逐渐降低,但断裂仍在延续至使整个材料完全失效[24-25],导致物料发生开裂、脱落,形成点状起皮等宏观缺陷[26].

2.5 对策措施

针对H85物料表面点状起皮的原因,要消除熔体内的Al原子和O原子,防止在熔体中形成 “异物”,造成后续加工过程中表面出现点状起皮.

要消除O原子,措施有三:一是做好熔体的保护,防止吸气;二是熔化过程中应升温快速熔炼,减少吸气;三是加入P等脱氧剂,去除熔体中的O.

要消除Al原子,可以加入精练剂,让Al原子与精练剂反应后造渣,通过浇铸前的扒渣工序将Al原子去除干净,保证熔体的洁净程度,从而起到杜绝后续加工过程中出现点状起皮缺陷.

2.6 效果验证

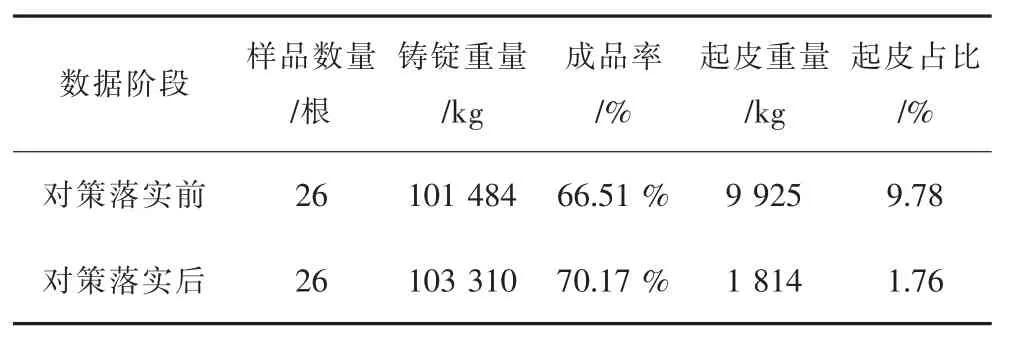

通过科学的手段分析并得出解决办法后,公司针对这一问题采取了针对性的措施.并对采集措施落实前后各26根铸锭的生产情况进行对比,结果如表2所列.

表2 效果对比Table 2 Effect Contrast

通过上述对策实施前后对比,可以明显看到:对策实施后,在相同的样本量下,因起皮报废的重量,只占到了铸锭重量的1.76%,较对策实施前的9.78%,降低了7.98%,使得产品的成品率较对策实施前,提高了3.66%,效果相当明显.

3 结 论

1)基体中存在着大量的O元素与铜生成Cu2O脆性相,形成Cu-Cu2O共晶体,以网状组织分布在晶界上.这种脆性相在冷变形时将与铜基体脱离,在后续加工中容易造成点状起皮等宏观缺陷.

2)Al元素是炉衬的主要元素,不可避免地通过炉衬进入到熔体中,进而存在于基体中,溶入Cu-Zn合金中以置换原子的形式存在,引起晶格畸变.当合金在外力作用下通过运动位错产生形变时,当载荷达到一定值时,材料突然断裂,导致物料发生开裂、脱落,形成点状起皮等宏观缺陷.

3)要消除起皮,可通过相应的技术手段减少熔体中的Al、O原子.去除Al原子,可以添加精练剂造渣后,通过扒渣解决;O原子除了防止吸气外,还可以通过添加P等脱氧剂进行去除.