某磷矿采矿方法优化研究

周根明, 胡建钊, 段永祥

(金诚信矿业管理股份有限公司,北京101500)

某磷矿为新建地下开采矿山,属缓倾斜中厚矿体,设计分为两期开采,一期开采400 m标高以上矿体,可服务约32 a;二期开采400 m标高以下矿体,可服务约22 a,最终服务年限为54 a.设计生产规模为500万t/a.矿山采用主副井开拓,主井为箕斗井,用于矿石提升,副井担负全矿人员、设备、材料的提升任务,副井同时担负进风任务.共设1条主井,2条副井.采出矿石经铲运机装入自卸卡车,卸入主溜井,经箕斗井提升至地表.设计采用上向水平分层充填法和上向进路充填法进行开采.

鉴于设计采矿方法采切工程量大、工艺复杂、安全性差、生产能力低和劳动强度高[1],难于满足矿山500万t/a的生产能力的要求.通过对矿山开采技术条件及矿山生产实际的综合研究[2],确定采取盘区布置形式,预控顶中深孔空场嗣后充填采矿法和掘进机进路式采矿法开采,并使用大型无轨设备进行采掘作业.方案优化后减少了采切工程、简化了采矿工艺、改善了作业条件,降低了工人劳动强度[3],较原采矿方法采切比降低了20%,生产能力提高了83%,损失率降低了23%,经济效益明显.

1 开采技术条件

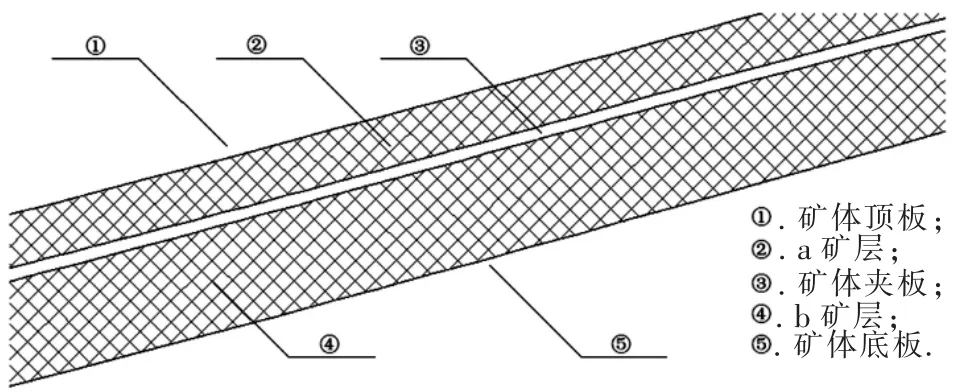

该磷矿为缓倾斜中厚矿体,分上下(a、b)两矿层,总体呈隐伏状产出.上层矿为b矿层,倾角15°,平均厚度9 m;下层矿为a矿层,倾角15°,平均厚度16 m,a、b二层矿因用途不一须分采分运.夹层平均厚度3.99 m.矿体走向北东,走向长约3 800 m,赋存标高0~800 m,分东西两翼矿层.西翼矿层倾向320°~350°, 倾角 10°~23°; 东翼矿层, 倾向 150°~170°,倾角 50°~65°.

矿体的容矿岩石为含炭质磷块岩,节理发育,具层状构造.该岩层工程地质特性复杂多变,稳固性总体较差.a、b矿层及顶底板示意图见图1.

图1 a、b矿层及顶底板示意Fig.1 Schematic diagram of a and b seam and roof and floor

直接顶板及矿体的夹层均由深灰色厚层含磷泥至粉晶白云岩和含硅质岩团块白云岩组成,含磷岩石软硬不均.矿体节理、裂隙发育,将矿岩切割成大小不等的碎块,岩层稳定性较差.

矿体直接底板为深灰色薄层条带状细-中粒含磷细砂岩夹含磷细晶白云岩和白云岩及少量白云质黏土岩组成.该岩层物理力学指标稳定,工程地质性能良好,岩层稳固性较好.

矿区水文地质条件相对简单.坑内涌水主要是由大气降水与裂隙水补充,涌水量不大,对矿体回采影响较小.

2 原采矿方法评述

原设计采用上向水平分层充填法和上向进路充填法开采.其中,上向水平分层充填法用于岩石稳固性相对较好的地段,上向进路充填法用于岩石较破碎地段[4].2种采矿方法所占的比例分别为70%和30%.

上向水平分层充填法采场垂直矿体走向布置,沿矿体走向每隔120 m划分盘区,采场长度分别为a、b矿层水平厚度,中段高度50 m,分段高度12.5 m.分矿房矿柱二步骤回采,矿房、矿柱宽度均为8 m,先采矿房后采矿柱,嗣后均采用胶结充填[5].

上向进路充填法采场沿矿体走向布置,沿矿体走向每隔120 m划分盘区,采场长度为60 m,中段高度50 m,分段高度12.5 m,每个分段承担3个分层的回采,进路宽4.5 m.

经研究认为原采矿方法存在如下问题:

1)采准工程基本在脉外布置,基建和生产过程中废石量较大[6].

2)分段巷道距矿体的水平距离较近,但由于矿体较缓,使得每个分段第2分层联络道的倾角达26°左右,坡度约48%,这样大的坡度采用铲运机出矿难以实现.经分析实际生产中分段巷道至矿体的距离还需加大,相应各条分层联络道的长度也会增加,故采切工程量实际生产中会增大[7].

3)采准工程极有可能穿过岩性较差的南沱组冰碛砾岩夹黏土岩层,施工难度较大,支护成本较高[8-9].

4)a、b层矿的矿石性质不同,难以采用统一的采场尺寸.且两层矿之间的缓倾斜夹层难以剔除,导致贫损指标较高.

5)2种采矿方法回采工艺均较为复杂,生产能力偏低,作业安全性差,工人劳动强度较高[10-11].

3 采矿方法优化与矿块布置

3.1 采矿方法初选

通过对矿体开采技术条件研究,对比原设计推荐采矿方法,拟选采矿方法如下:

1)对于a层矿,采用预控顶中深孔空场嗣后充填采矿法[12],但考虑到a层矿厚约16 m,若切顶后一次采全高约12~13 m,则空区两侧围岩可能会发生失稳破坏,故进一步考虑了采用分两段开采的情况.同时,对不同采场宽度情况下,采用FLAC3D软件对a层矿一次采全高和分两段开采时采场受力情况和变形情况进行了模拟研究,得出较为合理的采场宽度[13].

2)对于b层矿,设计采用综采机进路式开采[14].

3.2 采场数值模拟研究

1)建立FLAC3D数值分析模型.模型沿矿体走向长度取60 m,垂直矿体走向宽度50 m,高度60 m.岩体本构采用摩尔库仑准则.分两段回采时,矿房宽度分别取6 m、8 m、10 m、12 m,预控顶层高4 m,每段采高6 m.一段回采时,矿房宽度分别取6 m、8 m、10 m、12 m,控顶层高4 m,采高12 m.

2)岩石力学参数确定.根据磷矿的工程地质特征、室内岩石的物理力学参数以及此次计算的要求[15],磷矿矿岩物理力学参数见表1.

表1 磷矿矿岩物理力学参数Table 1 Physical and mechanical parameters of phosphate rock

3)采场稳定性数值模拟.分述如下.

第1,①全段回采稳定性数值模拟.顶板垂直位移分析:顶板垂直位移的变化对于采场稳定性具有重要影响,在研究采场时,判断顶板最大垂直位移是衡量采场是否安全的重要指标[16].主要对比分析6 m、8 m、10 m及12 m矿房宽度条件下顶板的垂直位移,而顶板的最大位移为12.82 mm,尚处于稳定状态,说明采场顶板稳定,顶板最大围岩量与矿房宽度曲线图见图2.②两侧围岩水平位移分析:采用本采矿方案时,两侧围岩高度较高,暴露面积较大,存在着安全隐患,所以该处的变形特征是判断危险区域的重要参考指标[17].文中主要对比分析以上4种矿房宽度下两侧围岩的水平位移,两侧围岩最大位移量与矿房宽度关系曲线图见图3.从图3可以看出左侧围岩位移大于右侧,说明左侧围岩的稳定性较差,这与矿体的构造和地应力分布有一定的关系.

第2,分段回采稳定性数值模拟.①顶板垂直位移分析:对比分析分段回采时6 m、8 m、10 m及12 m矿房宽度条件下顶板的垂直位移,顶板的最大位移为13.73 mm,尚处于稳定状态,说明采场顶板较为稳定.顶板最大围岩量与矿房宽度曲线图见图2.②两侧围岩水平位移分析:对比分析分段回采条件下以上4种矿房宽度下两侧围岩的水平位移,两侧围岩最大位移量与矿房宽度关系曲线图见图3.从图3可以看出左侧围岩位移大于右侧.此外,与全段回采相比,分段回采时围岩的水平位移小于前者,这说明分段回采时,加入充填体有助于控制围岩的水平位移.

图2 顶板最大下移量与矿房宽度关系曲线Fig.2 Relation curve of roof maximum declination and width of ore chamber

图3 两侧围岩最大位移量与矿房宽度关系曲线Fig.3 Relationship curve of maximum displacement of surrounding rocks on both sides and width of ore chamber

4)数值模拟结论.根据FLAC3D软件数值模拟的结果,当切顶后一次全段回采时,矿房宽度为6 m;当采用两段回采时,矿房宽度为8 m采空区侧帮和顶板稳定性较好.分两段回采的方式尽管稳定性较好,但是与全段回采的方式相比,将会增加采切成本.故对a层矿岩石稳固性相对较好的地段采用全段回采,对岩石较破碎地段采用分段回采.

3.3 采矿方法描述

1)采区、盘区和采场划分.矿体沿走向每隔200~300 m布置一个采区,采区在倾向方向采用伪倾斜布置,采区之间沿矿体伪倾向留设35 m或25 m间柱,a矿层分段回采时间柱宽35 m,a矿层全段回采时间柱宽25 m,间柱内布置斜坡道,其平均坡度15%;同一采区中,在高度方向上每50 m设置一个盘区,盘区矿柱中布置无轨巷道.a层矿体开采时,在盘区内沿矿体走向划分条带式采场.

2)开采顺序.①采区开采顺序:原则上按照由两翼端部向回风井的方向进行回采.②盘区开采顺序:总体按照自下而上的开采顺序,即同一标高的各盘区均可同时采矿,不同标高的盘区可按照两翼的盘区超前中间盘区的方式进行同时回采[18-19].③a、b矿层的开采顺序:采用先开采a矿层后开采b矿层的开采顺序.

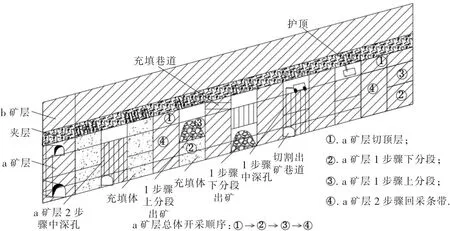

3)采准切割.①a矿层分段回采时采准工程主要有:斜坡道联络道、分段联络道、回风充填道、a矿层溜井、b矿层溜井、b矿层出矿道、进风天井、回风天井等;切割工程主要有1步骤切割平巷、2步骤切割平巷和切割天井.其中斜坡道联络道断面为4.3 m×3.8 m,分段联络道断面为4.3 m×3.8 m,回风充填道断面为4.3 m×3.8 m,溜井断面为φ2 m,出矿道断面为3.8 m×3.5m,切割平巷断面为3.8 m×3.5 m,切割天井断面为3 m×3 m.a矿层分段回采采矿方法见图4.②a矿层全段回采时采准工程主要有:斜坡道联络道、a矿层回风充填道、a矿层溜井、b矿层主溜井、b矿层盘区出矿道、进风天井、回风天井等;切割工程主要有切割平巷和切割天井.断面规格同上,全段回采采矿方法见图5.

4)回采工艺.①a矿层.切顶采用Boomer281凿岩台车,炮孔孔径45 mm,孔深 2.5~3.5 m,炮孔间距(最小抵抗线)1.1~1.7 m,同时配备YT28凿岩机辅助凿岩[20].下层凿岩采用T-100G潜孔钻机,孔径76 mm,为有效控制采场出矿块度,设计中深孔凿岩台车于切顶平巷内向a矿层打下向平行孔,排距1.8 m,孔距1.8 m,抵抗线2.0 m,孔底距1.8 m.矿石由4 m3柴油铲运机装入20 t运矿卡车,卸至a矿层溜井,装入a矿层主运输皮带,经皮带运至主井附近a矿层主溜井,放入主井箕斗提到地面.新鲜风流经副井和进风井进入,经盘区斜坡道或进风天井进入采场,冲洗工作面后,污风由回风巷道、回风天井进入上部回风巷,由回风井抽出地表.采用浓度为73%的尾砂∶磷石膏配比为1∶3~1∶4的胶结充填.a矿层全段回采回采工艺同上,不同的是采场宽为6 m或者8 m,高为13 m.②b矿层.采用综采机进路式回采,开采分两层,进路高4.5 m,宽4 m,先采下分层,待下分层充填达到预定强度后进行上分层开采,采用隔二采一的回采工艺,进路沿矿体伪倾斜方向布置,长度约100 m,每条进路回采后进行充填.矿石由4 m3柴油铲运机装入20 t运矿卡车,卸至b矿层溜井,装入b矿层主运输皮带,运至主井附近b矿层主溜井,放入主井箕斗提到地面.通风及充填同a矿层,若先开采b矿层,则b矿层开采后形成的采空区必须采用陈化时间在3 d以内的新鲜磷石膏制成的充填料浆作为充填材料以提高b充填体的强度.

3.4 采矿方法指标对比

采矿方法优化前后主要技术指标对比见表2.

从表2中可以看出,虽然因为需留设保安矿柱,综合回收率下降了3.75%,但是盘区生产、综合贫化率、废石率、副产率和采切比指标均得到了大幅度的优化[21].

图4 a矿层分段回采采矿方法示意Fig.4 a schematic diagram of the method of segmented mining back to mine

图5 a矿层全段回采采矿方法示意Fig.5 a schematic diagram of mining method for the whole section

表2 采矿方法优化前后主要技术指标对比Table 2 Comparison of main technical indicators before and after optimization of mining methods

4 结 论

通过对原采矿方法优化,将上向分层充填法和上向进路充填法开采改为预控顶中深孔空场嗣后充填采矿法和综采机进路式充填法,经综合分析,优化后的采矿方法具有以下优点:

1)盘区生产能力提高了83%,完全满足矿山500万t/a的要求;贫化率降低了23%,将大幅度降低运输、提升和选厂成本.

2)废石率得到了明显降低,不但减少炸药消耗,减少雇员,而且大幅度降低运输、提升,减少地表废石场面积,节约地表占地,减少了设备购置费.

3)由于采用脉内采准布置,基建和生产期副产率得到了较大的提高,一定程度上加快了业主回收资金的速度.

4)通过此次采矿方法优化,采用大型无轨机械设备,不但提高了劳动生产效率,而且可改善工人井下作业环境,为安全、高效开采打下了坚实的基础.