CeO2添加剂对Al2O3-MgO-CaO耐火材料致密化的影响

张达菲, 董建宏, 汪金良, 姜平国

(江西理工大学冶金与化学工程学院,江西 赣州341000)

随着冶金行业的快速发展,对耐火材料的相关性能研究越来越受到人们的广泛关注.Al2O3-MgO质耐火材料因其密度大,从而致使蓄热损失变大,无法满足节能减排的要求.此外,近年来由于刚玉价格的持续上涨,导致生产成本不断升高[1].当引入适量的石灰来替代Al2O3-MgO质耐火材料中的部分刚玉原料制备成Al2O3-MgO-CaO系耐火材料时,既促进了该系耐火材料的烧结密致化和降低其体积密度[2-3],也大大降低了该系耐火材料的生产成本.Al2O3-MgO-CaO系耐火材料的主晶相由镁铝尖晶石(简称MA)、二铝酸钙(简称CA2)和六铝酸钙(简称CA6)等高熔点化合物复合而成[4],将这3种组分按照一定比例相互搭配可以制备成良好的耐火材料.

Al2O3-MgO-CaO系耐火材料在许多工程技术领域中有着重要的作用,被广泛的用作钢包内衬的耐火材料[5].目前,对于Al2O3-MgO-CaO系耐火材料的相关研究主要集中在多孔陶瓷和轻质隔热材料领域[6-8],关于该三元体系耐火材料的烧结致密化行为、组织形貌、材料性能及其内在的相互关系均尚不清楚.其主要原因是由于Al2O3-MgO-CaO系耐火材料中MA组分的烧结活性低,难以致密化而导致的[9-12].因为该系耐火材料的烧结性能较差,从而影响该系耐火材料的致密性和抗侵蚀性能.然而稀土氧化物作为改善耐火材料性质的添加剂,在改进材料的性能及赋予其新功能等方面均有独特而显著的功效[13-14].因此,设计以CeO2作为添加剂,研究其对Al2O3-MgO-CaO复合材料致密化的影响.

1 实 验

1.1 原料

实验原料分别为Al2O3(分析纯,纯度≥99%)、MgO(分析纯,纯度≥98.5%)、CaO(分析纯,纯度≥98%)、CeO2(分析纯,纯度≥ 99.9%).其原料配比如表1所列.

表1 各组试样中原料 /(质量分数,%)Table 1 Chemical compositions of the different samples/(mass fraction,%)

1.2 试样的制备

本实验采用二步煅烧法[15-16]烧成试样,其具体步骤为:

第1步:对Al2O3、MgO和CaCO3混合氧化物粉末经配料和混料后,利用手动式液压制样机通过手动杆施压使油压千斤顶由上向下施加压力,试样一次加压至50 MPa,保持压力4 min后脱模.压成试样的尺寸约为:20 mm×20 mm,厚度H约为10~12 mm.1 200℃进行预烧,使各组元之间反应完全,获得一步煅烧熟料;

第2步:重新破碎研磨后分别加入2%、4%和6%的CeO2,将混合后的原料压成试样的尺寸约为:10 mm×10 mm,厚度H约为5~6 mm再成型后高温(1 500℃、1 550℃和1 600℃)煅烧,得到烧结体.

1.3 分析方法

利用扫描电镜(SEM)分析试样的显微结构;采用布鲁克AXS公司全新D8达芬奇X射线衍射仪(XRD)测定试样的物相组成;采用液体静力称量法测量耐火材料的开口气孔率和体积密度.

2 结果与讨论

2.1 添加CeO2对该耐火材料致密化的影响

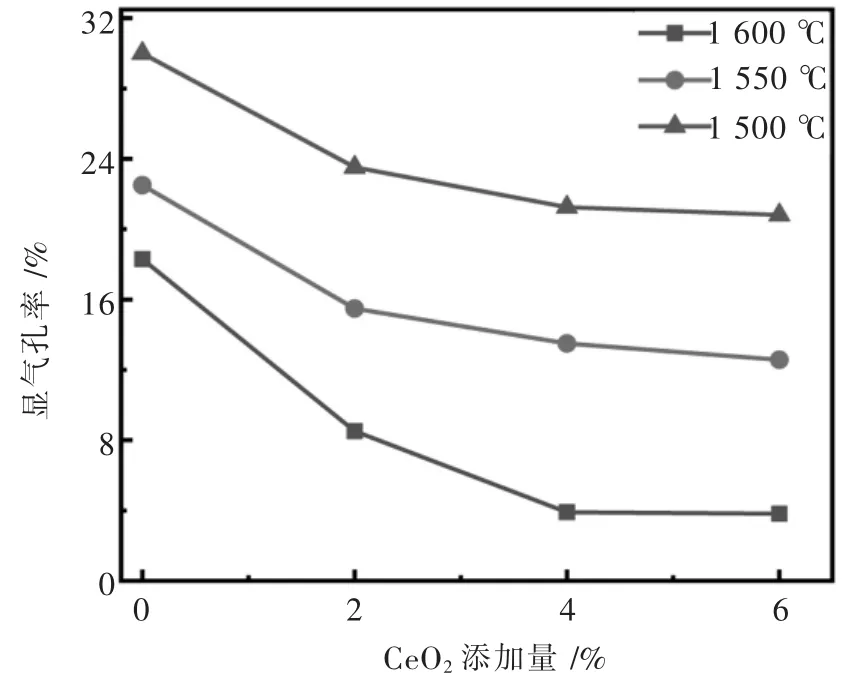

Al2O3-MgO-CaO系耐火材料的显气孔率和体积密度随烧成温度及CeO2添加量的变化过程分别如图1和图2所示.从图1可以看出,在1 500℃烧成后,未添加CeO2时,其致密化过程很缓慢,显气孔率高达30%.而且在该温度烧结时,添加CeO2对该耐火材料致密化的促进效果不明显,当CeO2添加量为6%时,显气孔率仍然在20%以上.这是由于在该温度区间,离子扩散速度较慢,烧结活性较差[17].在1 550℃烧成后,未添加CeO2时显气孔率为22.5%,随着CeO2添加量的增加气孔率降低较为缓慢,当CeO2的添加量为6%时,显气孔率降低至12.6%.所以升高温度其致密化过程进一步加快.当烧结温度升高至1 600℃时,未添加CeO2试样的致密化过程显著加快,显气孔率下降至18%左右,当CeO2的添加量为2%时,致密化过程迅速;当CeO2的添加量分别为4%和6%时,其显气孔率分别降低至3.9%和3.8%(如图1所示),体积密度从未添加时的2.88 g/cm3升高至3.62 g/cm3和 3.68 g/cm3(如图 2所示),从而使得该耐火材料的致密化程度得到较好的改善.综合以上分析结果可知,以CeO2作为添加剂来改善Al2O3-MgO-CaO系耐火材料的烧结性能和致密化程度时,较优烧成温度为1 600℃,CeO2的添加量为4%时较为合理.

图1 CeO2添加量与显气孔率变化关系Fig.1 The relationship between addition amount of CeO2and apparent porosity

图2 CeO2添加量与体积密度的变化关系Fig.2 The relationship between addition amount of CeO2and bulk density

2.2 CeO2的添加对Al2O3-MgO-CaO耐火材料物相的影响

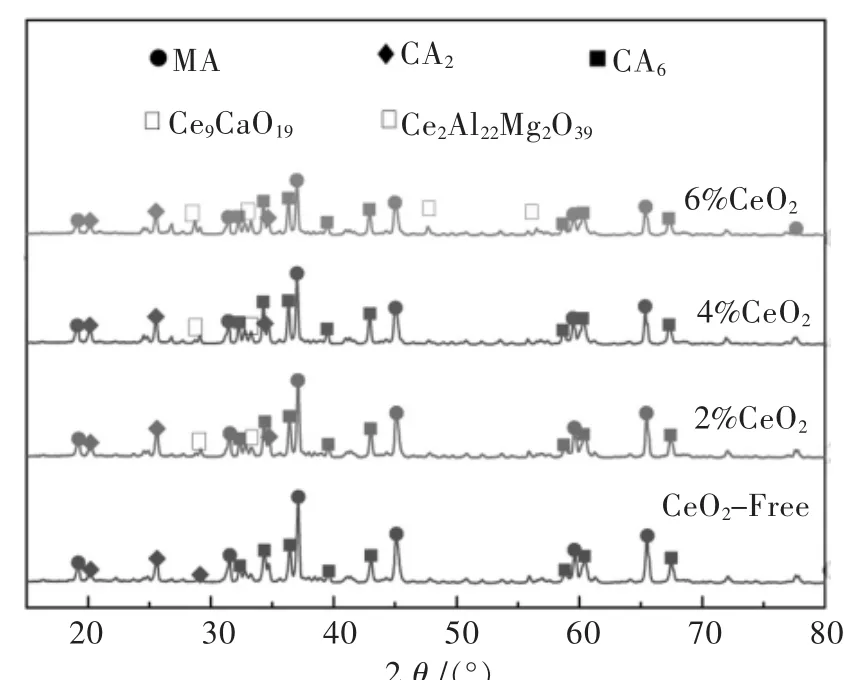

在不同烧结温度下CeO2的添加对Al2O3-MgOCaO耐火材料物相的影响如图3和图4所示.从图3可以看出,在1 500℃下保温2 h烧成的试样未添加CeO2时,其主晶相为MA、CA2和CA6.当向Al2O3-MgO-CaO体系中引入CeO2后,生成了2种新物相Ce2Al22Mg2O39和 Ce9CaO19.随着 CeO2添加量的增多,Ce2Al22Mg2O39和Ce9CaO19相的衍射峰强度也在逐渐增强.当CeO2的添加量为6%时,试样的物相组成与添加4%CeO2试样的物相组成差别很小,新物相的衍射峰强度有所增加.总体而言,在1 500℃保温2 h烧成后,随着CeO2含量的增加有新的物相产生,但新物相的衍射峰强度增加较为缓慢.

图3 1 500℃保温2 h烧成后不同CeO2添加量的各组试样的XRD图谱Fig.3 XRD patterns of samples with different CeO2 additive amount after heating at 1 500℃for 2 h

图4 1 600℃保温2 h烧成后不同CeO2添加量的各组试样的XRD图谱Fig.4 XRD patterns of samples with different CeO2 additive amount after heating at 1 600℃for 2 h

从图4可以看出,在1 600℃下保温2 h烧成的试样未添加CeO2时,其主晶相与1 500℃下烧成后的试样主晶相 MA、CA2和 CA6相同.当向 Al2O3-MgO-CaO体系中引入CeO2后,生成了2种新物相Ce2Al22Mg2O39和Ce9CaO19.与在1 500℃保温2 h烧成后的试样XRD衍射峰相比,随着CeO2添加量的增加,2种新物相的衍射峰强度明显增强.当CeO2的添加量为4%和6%时,MA和CA6衍射峰强度明显减弱,这是因为 Al2O3、CeO2和 MA反应生成了Ce2Al22Mg2O39进而消耗了一部分MA(根据化学方程式(2).同时 Ce9CaO19的生成抑制了 CA6的生成(根据化学方程式(1)、式(3)).此外,当 CeO2的含量超过 4%时,CA6的衍射峰强度显著减弱,同时使得更多的CA2得以保留.结合烧结试样断面的SEM图片(图5)可知与1 500℃保温2 h烧成后的试样相比,1 600℃下保温2 h烧成后的试样晶体发育更加完整,进一步说明了升高温度提高了耐火材料的致密度.

图5 1 600℃烧结保温2 h后各组试样断面的SEMFig.5 SEM images of fractured surfaces of different samples sintered at 1 600℃for 2 h

2.3 试样的显微结构

Al2O3-MgO-CaO系耐火材料试样断面SEM图片如图5所示,从图5(a)中可以清晰的看出有较多片状结构的CA6[18-19],然而CA6片状结构的发育会导致较差的致密度和较高的气孔率[20],同时图5(a)中可以观察到少量八面体结构的MA[21]、四棱柱结构的 CA2[19,22]多孔网络的存在.如图5(b)所示,当CeO2添加量为2%时,从图5(b)中可以清晰的看出八面体结构的MA和斜四棱柱结构的CA2,同时片状结构的CA6明显减少.各个团聚体之间没有紧密的连接在一起,试样的致密化程度较低.然而添加4%和6%的 CeO2时,从图 5(c)和图 5(d)中可以清晰地观察到有较为致密的区域生成,这说明CeO2的添加阻碍了CA6相的生长,同时MA和CA2相互之间形成了较为致密的结构.

3 结 论

Al2O3-MgO-CaO系耐火材料采用二步烧成工艺制备而成,其主晶相为MA、CA6和CA2.在无其他添加剂的情况下,该耐火材料的致密度较差.当引入CeO2添加剂后得出了以下结论:

1)在Al2O3-MgO-CaO系耐火材料中加入添加剂CeO2后,生成了2种新物相Ce2Al22Mg2O39和Ce9CaO19.

2)烧结温度从1 500℃升高至1 600℃时,未添加CeO2试样的致密化过程显著加快,显气孔率从3 0%左右下降至18%左右;当CeO2的添加量为2%时致密化过程迅速.

3)当烧结温度为1 600℃时,分别添加为4%和6%的CeO2时,试样的显气孔率分别降低至3.9%和3.8%,体积密度从未添加时的2.88 g/cm3升高至3.36 g/cm3和3.68 g/cm3,实现了耐火材料良好的致密化.