固体火箭发动机喷管扩张段壳体结构优化设计

严博燕,吕江彦,刘元敏

(西安航天动力技术研究所,陕西 西安 710025)

0 引言

随着导弹技术的发展,对高效轻质喷管的需求更加显现,需要对喷管的各部件结构进行减重优化,在保证可靠性的前提下,最大限度地减轻其重量。

扩张段壳体支撑着扩张段绝热层并通过下支耳连接伺服作动器,是喷管中的重要承载构件。在发动机工作过程中,扩张段壳体一方面要支撑扩张段绝热层,增加其强度;另一方面,对于柔性喷管,其摆动时,在扩张段壳体大端还要承受伺服作动器作用的集中力,同时其刚度要满足伺服作动器的控制精度。故其结构强度和刚度设计是固体火箭发动机喷管设计的关键[1-2]。

本文针对某型号发动机喷管扩张段壳体结构,根据其实际工况设置边界载荷,建立高精度三维有限元仿真模型,计算结构应变和位移分布,同时对喷管进行与伺服作动器的联合试车,测试在伺服作动器作用下扩张段壳体结构的应力分布和变形,将试验结果与计算仿真结果对比,验证模型有效性,进而利用此模型对扩张段壳体进行减重设计,实现扩张段壳体的结构优化。

1 有限元仿真计算

1.1 3D FEM(3-dimensional finite element method)模型建立

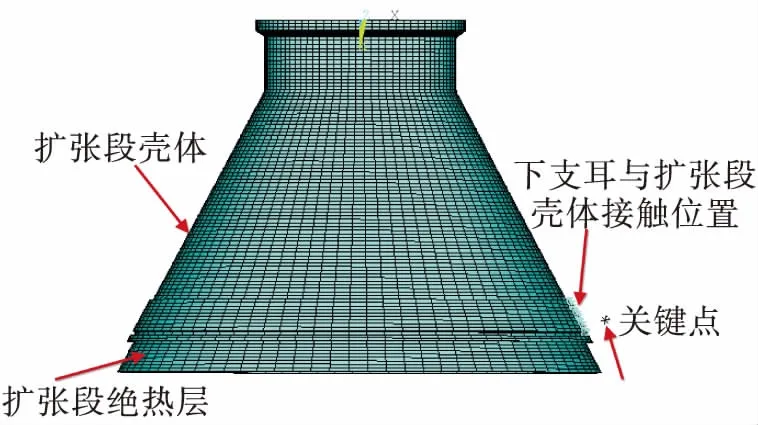

扩张段结构如图1所示,包括扩张段绝热层、扩张段壳体和下支耳,伺服作动器作用于下支耳上。3D FEM模型如图2所示,采用全模型,将伺服作动器等效为关键点,模型单元选用SOLID45。

图1 扩张段2D截面模型Fig.1 2D section model of Divergent Cone

边界条件:扩张段壳体小端端面固定约束。

接触模式:扩张段绝热层和扩张段壳体间为粘接(GLUE)模式,作动器与下支耳、下支耳与扩张段壳体之间的连接方式等效为点-面接触模式。以上设置较真实地反映了模型的实际情况[3-4]。

图2 扩张段3D FEM计算模型Fig.2 3D FEM model of Divergent Cone

载荷施加:①作动器工作时其作用力与喷管轴线方向有一定夹角,最大摆角时载荷方向与喷管轴线夹角为11.3°,为考核最恶劣工况,将最大摆角时的作用力施加于等效的关键点上,按照角度关系分解为轴向力和径向力。(合力为-20 kN,轴向力为-19.6 kN,径向力为-3.9 kN,“-”表示力的方向与坐标系方向相反);②喷管工作过程中各部件还要承受燃气产生的压力和热应力,其大小随喷管轴向位置的不同而变化,根据发动机工作工况、燃气特性参数及喷管内型面参数计算得到沿喷管轴向分布的压强、温度和对流换热系数,具体如式(1)~(4)所示[5-6]

(1)

(2)

(3)

(4)

式中:γ为燃气比热比;At为喷管喉部截面积;p0为滞止状态下总压,可近似认为燃烧室压强;T0为滞止状态下总温,可近似认为燃烧室燃气温度;dt为喷管喉部直径;μ为燃气黏性系数;Cpg为燃气定压比热容;Pr为燃气普朗特数;c*为燃气特征速度;rc为喷管喉部曲率半径。仿真模型中各部组件的材料性能参数见表1所示,其中碳布/酚醛和高硅氧布/酚醛的线膨胀系数、导热系数和比热均随温度变化而不同,具体数值此处不再赘述。

表1 各部件材料属性Tab.1 Material properties of each part

1.2 仿真结果分析

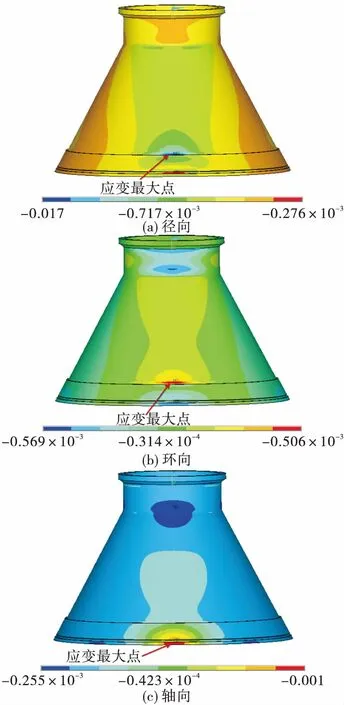

图3为扩张段壳体的各向应变分布云图,可看出,在上述载荷作用下,扩张段壳体与下支耳接触面附近应变明显增大,其最大径向应变为1 711 με,最大环向应变为641 με,最大轴向应变为1 269 με。图4为扩张段壳体位移分布云图,可看出,最大位移发生在壳体与下支耳接触面下方的大端出口处,为1.622 mm。

图3 扩张段壳体应变分布云图Fig.3 The strain distribution of Divergent Cone shell

图4 扩张段壳体位移分布云图Fig.4 Displacement distribution of Divergent Cone

2 试验数据对比

2.1 试验介绍

采用该结构扩张段参与发动机联合热试车,伺服作动器最大输出力为20 kN,对应角度为最大摆角,根据上述计算结果,并结合试验实际情况,只在下支耳附近布置应变测点,具体如图5所示。试车过程中由于伺服作动器的载荷作用,下支耳附近的应变值变化与喷管的热联试摆动程序趋势相似,扩张段壳体支耳附近的应变最大值发生在最大摆角时,结果如表2所示。由于试验条件限制,未进行位移测量。

图5 下支耳周边测点位置分布图Fig.5 Strain measurement points around the adjacent ear

2.2 仿真与试验结果对比分析

表3给出了发动机工作时,伺服作动器最大输出力作用下支耳附件各测点应变仿真计算与试验测试结果对比情况。可以看出,下支耳附近仿真计算值与试验结果吻合得均较好,最大误差约14.8%,在工程应用许用范围内。可以证明本文的建模和计算方法较为准确有效,可以用来进行扩张段壳体结构优化设计[7]。

表2 测点应变最大值Tab.2 The maximum strain of the measured points με

表3 试验与仿真数据对比Tab.3 The simulation results compared with the test data

3 结构优化

利用上述所建模型对扩张段壳体进行减重设计,以期在结构刚度与强度符合要求的前提下,使得质量尽可能降低。优化计算结果如图6所示。

考虑到喷管摆动及总体气动要求,优化的扩张段壳体采用循环对称结构,结合结构工艺的易操作性,最终采用类网格状挖孔的优化设计方法,孔的形状采用沿母线和环线切割的梯形[8]。

采用ANSYS优化设计模块进行结构优化。扩张段原始结构采用ANSYS参数化编程,选定优化区域为壳体锥段,小端距起锥处30 mm,大端距加强环30 mm。假设母线方向和环向增强筋宽度为固定值20 mm,筋条沿环向和母线方向均匀分布[9-10]。

图6 结构优化计算结果Fig.6 Results of structural optimization

设计变量:环向和母向筋条数量。

状态变量:环向筋条数量1~9,母向筋条数量5~13,考虑到结构尺寸,筋条数量过多将失去减重意义。

目标变量:结构最大Mise应力/(原始结构质量-优化结构质量);结构最大变形量/(原始结构质量-优化结构质量)。对两个目标变量进行单独优化。

选取First-order优化方法进行优化。优化结果如图6所示,子样1~9表示环向筋条数从9减至1和母线方向筋条数从13减至5,图中子样最终优化结构如图7所示。

图7 优化结构Fig.7 Optimized structure

对比扩张段锥段不同挖孔方案,可以看出,单位减重质量下,随着环向和母线方向筋条的减少,其扩张段壳体最大Mise应力和最大位移逐渐减小。最优方案为环向1根筋条,母线方向5根筋条。最大Mise应力为123.335 MPa,原始结构为116.0 MPa,增大6.3%,最大位移为1.958 mm,原始结构为1.622 mm,增大了20.7%,质量由原始结构的9.978 kg减小为6.905 kg,减小了30.8%。

4 结论

本文针对某型号发动机喷管设计的扩张段壳体结构,建立了高精度三维有限元仿真模型,计算结构在作动器20 kN作用力和喷管工作时燃气作用力下应力分布及变化规律,获得结构应力分布。并将喷管热联试时扩张段壳体受力情况与有限元仿真模型计算结果对比,验证计算模型准确性。最后,在此基础上对扩张段壳体进行结构优化设计,结果表明:

1)扩张段壳体仿真计算值与试验结果吻合较好,支耳附近应变最大误差约14.8%,可以用此模型来进行喷管扩张段壳体结构优化设计。

2)采用类网格挖孔的减重方法对喷管扩张段壳体结构进行优化设计,结果表明,在扩张段壳体锥段挖孔可以在满足强度和刚度要求的前提下实现有效减重。

以上结果对于固体火箭发动机喷管扩张段壳体结构设计优化,准确预估结构安全裕度有着一定的参考价值。