热电偶温度传感器灌封工艺方法

赵慧芳,李 伟,扈春玲,张 蓓,张 爽

(西安航天动力研究所,陕西 西安 710100)

0 引言

热电偶温度传感器常用于腔体或管路内气体、蒸汽或液体等介质的温度测量[1-2]。在火箭推进领域,热电偶温度传感器主要为发动机的试车、飞行提供温度测量数据,从而对发动机的状态进行判断[3-5]。

本文的主要研究对象为K型热电偶温度传感器[6-11](以下简称传感器),该传感器在应用初期质量可靠、性能稳定,但随着试车工况由额定工况的50%提高至105%、试车时间由200 s延长至400 s,传感器便不能很好地适应发动机工作时的强振动力学环境要求,出现热偶丝断线问题。分析原因,主要是灌封材料未在传感器壳体内部填充致密,气泡缺陷使传感器内部热偶丝不能有效抵抗发动机试车过程中产生的强振动、冲击环境。

解决灌封过程中的气泡缺陷问题一般采用离心脱泡和真空脱泡两种方法[12]。传感器内部灌封的微晶玻璃粉需在烧结炉内高温烧结,同时受传感器结构限制,使其无法采用上述两种方法去除气泡。因此,本文针对传感器的自身特点,进行了灌封材料及灌封工艺的研究。

1 传感器原理及结构

1.1 传感器原理

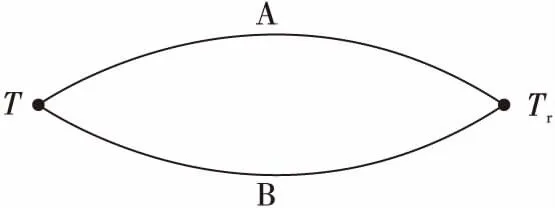

传感器的工作原理是基于导体的热电效应[13-14]。如图1所示,当两种不同的导体A,B的接点处于不同的温度T,Tr时,由于热电效应,回路内就会产生热电流。一般把处于较高温度(T)的一端称为测温端,处于较低温度(Tr)的一端称为参考端。

图1 传感器原理图Fig.1 The principle diagram of sensor

1.2 传感器结构

为了满足200~350℃的工作环境温度要求,传感器的热偶丝选用0.5 mm的镍铬-镍硅丝、壳体选用耐温650℃的高温合金、绝缘套管选用耐1 000℃的石英纤维管。

受发动机安装空间的限制,传感器壳体内径设计为3.2 mm。热偶丝穿套石英纤维管后穿入壳体,并与壳体焊接。在热偶丝与壳体内壁之间存在狭小的间隙。为了固定热偶丝、提高传感器在高温环境下的绝缘性能,对传感器壳体内腔进行灌封。

灌封材料是灌封技术的基础,常用的灌封材料如环氧树脂、硅橡胶等使用温度最高为180℃[15],不能满足传感器的高温工作环境要求;氧化镁等材料极易吸潮,会降低产品的绝缘性能[16];高温无机胶流动性差,不利于狭小空间的灌封。因此,选用耐高温、绝缘性能好、易流动的微晶玻璃粉作为灌封材料[17]。

灌封工艺分为人工灌封和设备灌封,传感器结构尺寸小、内置两根悬空状态的热偶丝、批产数量少,不便采用设备进行灌封。因此,采用手工灌封的形式将微晶玻璃粉灌入传感器壳体。微晶玻璃粉的熔点为550℃,为了使微晶玻璃粉达到符合成型要求的液态玻璃状态,将灌封微晶玻璃粉的传感器置于烧结炉内,用120 min将烧结炉温度由室温升至550℃,并在此温度下保温60 min,以便内部气泡能够充分排出。完成上述灌封、烧结工序的传感器结构如图2所示。

1—热偶丝;2—壳体;3—石英纤维管;4—微晶玻璃。图2 传感器结构图Fig.2 The structure diagram of sensor

2 玻璃灌封工艺改进

长期以来,关于灌封技术气泡缺陷的讨论在业内一直是个敏感问题,气泡不仅影响产品的外观,更重要的是影响产品的电气性能、机械性能等,严重威胁产品的可靠性[12]。灌封过程中产生的气泡缺陷对传感器的结构可靠性产生了直接影响,导致了传感器在强振动、冲击环境下出现断线问题。为了解决这一问题,本文对玻璃灌封工艺进行深入分析和改进研究,有望较好地解决传感器绝缘、耐热和抗振动、冲击等多个问题[18-19]。

2.1 灌封材料

玻璃粉和绝缘套管是影响玻璃灌封的两个关键材料,合理地选取灌封材料可以有效提高玻璃灌封质量。

2.1.1 玻璃粉

平均粒度和熔点是玻璃粉的两项重要性能参数,也是影响灌封质量的关键参数。玻璃粉的平均粒度大,粉粒之间的空隙也大,更容易填充至壳体底部,同时在烧结过程中有利于气体逸出。熔点越低流动性越好,也有利于气体逸出。

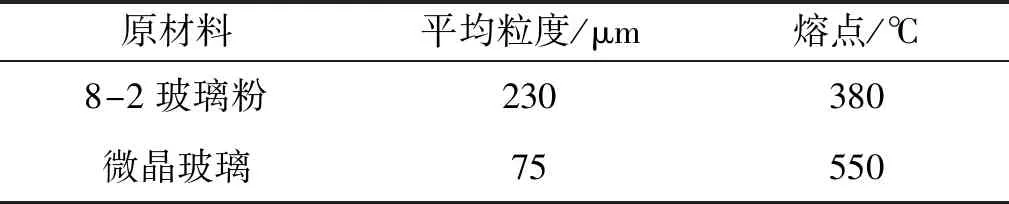

通过对比表1中参数,选用8-2玻璃粉代替微晶玻璃。

表1 8-2玻璃粉与微晶玻璃性能参数Tab.1 The performance parameter of 8-2 frosting and minicrystal

2.1.2 绝缘套管

传感器壳体内径为3.2 mm,绝缘套管的外径对玻璃灌封空间有直接影响,无碱玻璃纤维套管与石英纤维管的外径尺寸如表2所示。

表2 无碱玻璃纤维套管与石英纤维管的尺寸Tab.2 The measurement of alkali-free glass fiber sleeve and silica fiber sleeve

无碱玻璃纤维套管的使用与石英纤维套管相比,增大了玻璃粉灌封空间,为玻璃粉流动提供条件,有利于玻璃粉灌入壳体底部。

因此,选用无碱玻璃纤维套管代替石英纤维管。

2.2 玻璃烧结工艺

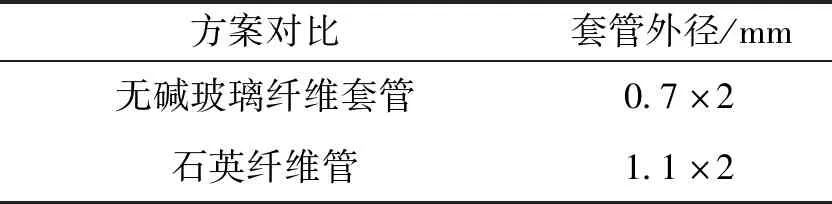

针对8-2玻璃粉的特性,制定烧结工艺参数,编制烧结工艺流程图,如图3所示。

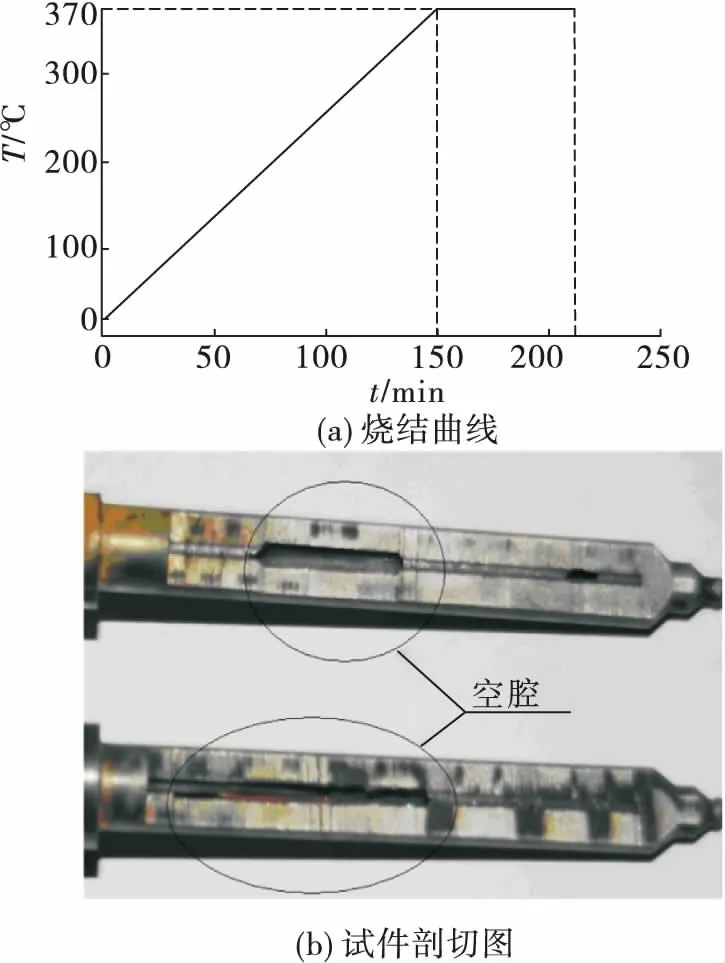

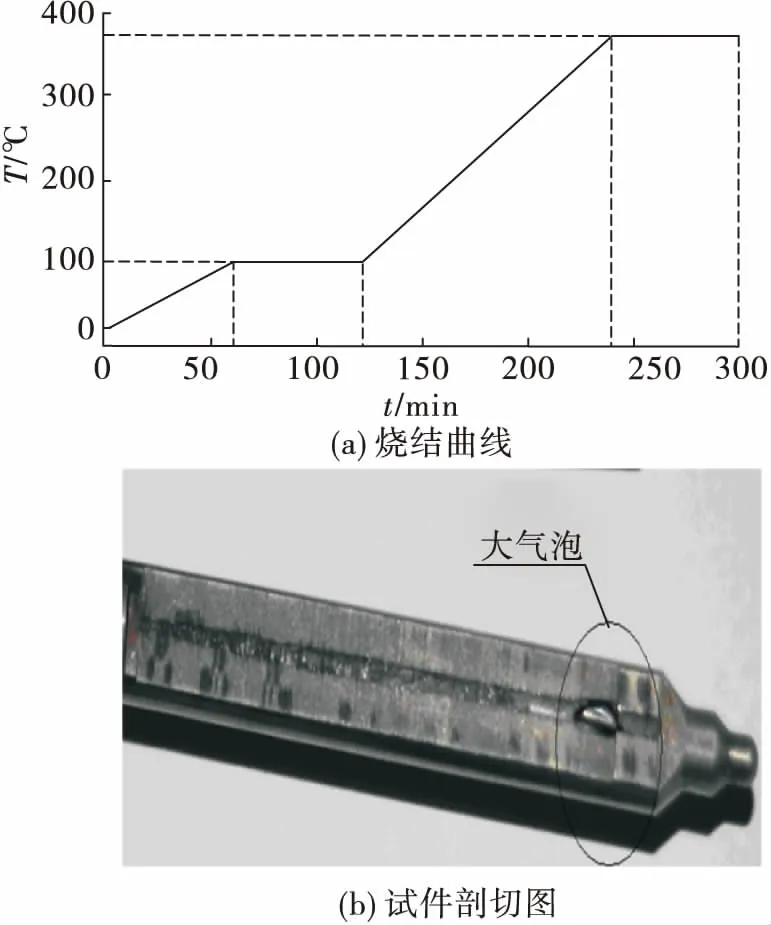

8-2玻璃粉的熔点为380℃,为验证玻璃粉在该点的熔化程度,将玻璃粉的烧结温度定为370℃,保温时间60 min,即烧结工艺1。烧结完成后对试件进行剖切,烧结曲线及剖切图如图4所示。

图3 烧结工艺流程图Fig.3 The flow diagram of sintering process

图4 烧结工艺1Fig.4 Sintering process 1

烧结工艺1存在的问题是玻璃内仍有未熔化的玻璃粉,去除玻璃粉后壳体内有狭长的空腔。因此增加100℃的保温点,使玻璃粉内水分蒸发;并将烧结温度提高10℃,保证玻璃粉全部熔化,即烧结工艺2如图5所示。

图5 烧结工艺2Fig.5 Sintering process 2

烧结工艺2存在的问题是玻璃内仍有较大气泡。此时增加了200℃的保温点,使固定无碱玻璃纤维套管的瞬干胶蒸发并从壳体内逸出,即烧结工艺3如图6所示。

图6 烧结工艺3Fig.6 Sintering process 3

在烧结工艺3的剖切件中,玻璃局部存在小气泡,其余部位较致密,结果较为理想。

根据烧结情况,烧结工艺3烧制的产品,内部完全充满玻璃,只是玻璃上散落蜂窝状小孔,没有大气泡存在,不会导致热偶丝局部断裂。确定为最终的工艺参数。

3 试验与验证

利用改进后玻璃灌封工艺生产的传感器先后按发动机振动量级和发动机振动量级的1.5倍进行考核。结果表明传感器性能稳定、可靠,未出现断线及其他故障。

改进后玻璃灌封传感器已交付100台,其中34台产品已在发动机的试车中进行考核,传感器均工作正常;单台产品累积试车时间最长为1 950 s,未出现断线及其他故障,满足发动机要求。

灌封工艺改进前交付的最后一批传感器39台,其中25台在试车进行至约100 s时出现断线故障。对比试车考核情况可知,改进后玻璃灌封工艺解决了原灌封工艺不良引发的批次性产品断线问题,显著提高了产品可靠性。

4 结论

针对热电偶温度传感器玻璃封装不到位、热偶丝断线问题开展工艺方法研究,得出如下结论:

1)8-2玻璃粉有利于传感器壳体底部的气体逸出。

2)无碱玻璃纤维套管增大了8-2玻璃粉的灌封空间。

3)烧结工艺3的工艺参数有效解决了传感器灌封过程中存在气泡的问题。

4)利用新的工艺方法生产的传感器解决了热偶丝断线问题。