等离子体接触器放电特性试验研究

冯 杰,王彦龙,刘明正,田立成,刘士永,张健新

(兰州空间技术物理研究所 真空技术与物理重点实验室,甘肃 兰州 730000)

0 引言

空间站执行任务期间面临的常见问题之一是空间站与等离子体相互作用而产生的高悬浮电位问题。根据国际上的大量研究,空间站的表面电位通常可以达到电子温度的数倍[1-5]。高悬浮电位会带来热控涂层击穿等不良效应[6-8],进而影响到空间站的正常工作。

解决该问题的有效方法之一是采用具备电子发射能力的等离子体接触器以进行主动电位控制[9]。作为等离子体接触器核心组件的空心阴极是一种高效的间热式阴极,其原理为通过热子加热发射体产生热电子轰击工质气体形成等离子体,其中离子轰击发射体以维持发射电子所需的温度,多余电子则被触持极引出形成所需的电子电流。电子电流的大小由外加电场决定,工质气体流量、引出电子电流的大小比例将决定空心阴极的具体工作模式。空心阴极工作在弧光区,具备在低电压条件下引出大电流的优势。

Christian与Ferguson等于2004年分别报道了使用等离子体接触器将悬浮电位控制在±40 V和-25 V以上的结果[9-10],田立成[10]等建立的等效电路模型、杨昉[11]等建立的等效电容模型、Ferguson[12]等建立的稳态模型也证实了该产品用于电位主动控制领域的可行性。国内已开展了多项针对等离子体接触器核心组件——空心阴极的验证工作,如上海空间推进研究所开展的寿命验证及阴极放电特性试验研究[13-14]。兰州空间技术物理研究所成功完成了LHC-5型空心阴极的相应地面环境试验、性能测试与寿命考核试验,并完成了相应的在轨点火试验验证[15]。在此基础上,本文对接触器产品工作参数对其放电特性的影响规律进行了试验研究。试验分别以单接触器布局与双接触器布局开展,用以为产品的在轨飞行提供可供参考的地面试验数据并揭示两种不同布局模式下接触器表现出的不同特性。

1 试验方法及装置

本试验系统如图1所示,试验系统主要由供气、供电系统、地测系统以及真空设备组成。真空舱容积为φ1.0 m×3.0 m,真空舱配备一台机械泵、一台分子泵以及两台低温泵,试验期间真空度可维持在10-3Pa量级。

图1 等离子体接触器测试设备示意图Fig.1 Electrical test configuration of plasma contactor unit

真空舱配备inhA公司的KRO-4000S型流量控制器来控制接触器供气流量。舱内外供气管路内表面均进行电抛光处理,工质气体为宇航级高纯氙气。试验所用阳极电源、触持电源以及加热电源均为Agilent 6653A型稳压稳流电源,控制精度优于1%,采样读数测量精度优于1.5%FS。试验的主要条件如表1所示。

表1 等离子体接触器试验条件Tab.1 Test conditions of plasma contactor

试验用点火电源为自主研制,目的是为空心阴极提供幅值大于900 V,放电间隔为10 ms的点火脉冲,从而增加阴极点火成功率。

当接触器完成点火并成功进入自持放电阶段后,使用Tektronix高压探头以及Agilent1147B电流探头测量触持电压、钳位电压、触持电流、阳极电流等关键参数。试验用真空舱舱壁为不锈钢材质,每次进行试验前均严格对舱壁进行打磨,以去除舱壁上存在的可能影响到等离子体接触器放电参数的多余物。试验中舱壁起到接收电子电流的作用,相当于推力器测试或者是空心阴极组件测试中的阳极。

试验分为两个阶段进行:第一阶段仅采用单支接触器产品进行测试;第二阶段则两支接触器同时工作,并监测该系统工作特性。等离子接触器的核心组件为LHC-5型空心阴极,该产品已完成在轨点火工作试验验证[7]。空心阴极的结构如图2所示。

图2 空心阴极结构示意图Fig.2 Schematic diagram of hollow cathode structure

2 试验结果分析及讨论

2.1 单接触器放电特性

试验的供气、供电方式如图1所示,但同时安装两支接触器。试验中,首先仅对1号接触器进行点火,进行单接触器放电特性测试。期间2号接触器保持为关机状态。

图3所示为接触器钳位电压随氙气流率的变化情况,可以看出,钳位电压与氙气流率间呈负相关关系,即流率越大,钳位电压越小。这是由于等离子体接触器采用的空心阴极为小孔型阴极,当供气流率越大时,空心阴极内部的气压越大、等离子体密度也越大,此时只需要较小的电压值就可以引出额定大小的阳极电流。因此,试验结果表现为氙气流率越大、钳位电压越低的现象。

图4所示为两个不同流率点下等离子体接触器钳位电压随偏置电流变化的趋势。可以看出,钳位电压与偏置电流之间呈现出正相关关系。

当接触器的偏置电流从1 A变化至7 A时,偏置电压对应上升,而且当供气流率较大时,同一发射电流下的偏置电压会更大。在发射电流为1 A时,采用0.9 mg/s的流率供气,接触器钳位电压为14 V。采用1.8 mg/s的流率供气时,接触器对应的钳位电压为17 V。两者相比较,后者比前者高3 V。

图3 钳位电压随氙气流率的变化Fig.3 Change of clamping voltage with Xeon flow rate

图4 钳位电压随偏置电流的变化Fig.4 Change of clamping voltage with bias current

由于接触器用阴极组件为小孔结构,当偏置电流一定时,提高供气流率会使阴极内部中性气体密度增大,对应的等离子体电离度将减小、等离子体电阻增大。钳位电压是电子电流在阴极顶与舱壁间产生的电位降,在数值上等于等离子体电阻与放电电流的乘积。由于提高供气流率时等离子体电阻较原来更高,而偏置电流为固定值,因此,钳位电压值会随着流率的增大而升高。

图5为对应的等效阻抗的变化情况。从图5可以看出,当偏置电流增大时等效阻抗呈明显下降趋势,这是由于偏置电流增大时供气流率为恒定值,此时接触器与舱体之间的电离更为充分,当工质气体电离得越充分,等离子体的电阻率就会越低,对应的也就呈现出等效阻抗下降的趋势。

图5 等效阻抗随偏置电流的变化Fig.5 Change of equivalent resistance with bias current

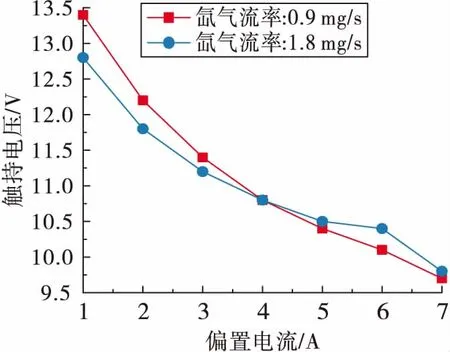

图6为等离子体接触器触持电压随偏置电流的变化情况,可以看出,接触器的触持电压与偏置电流之间呈现出典型的负阻抗特性,这与作为其核心组件的空心阴极组件的伏安特性相同[14]。空心阴极组件工作在气体放电曲线的弧光放电区,当其发射电流不超过转变点时,静态伏安特性都呈现为负阻特性。因此,当单支等离子体接触器处于稳定放电状态时,接触器呈现出了与单阴极类似的伏安特性。

图6 触持电压随偏置电流的变化Fig.6 Change of keeper voltage with bias current

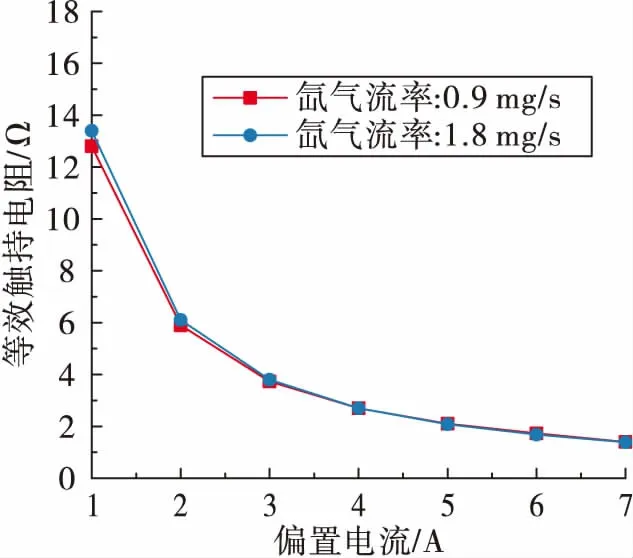

图7所示为与图6相对应的等效电阻的变化情况,可以看出流率的变化对等离子体接触器的触持等效电阻的影响并不大,这是由于触持极与阴极顶的距离很小,一般仅为2~3 mm,在这么小的区域中,等离子体电离率引起的接触器放电特性的变化体现得并不明显。

图7 等效触持阻抗随偏置电流的变化Fig.7 Change of equivalent keeper resistance with bias current

2.2 双接触器放电特性

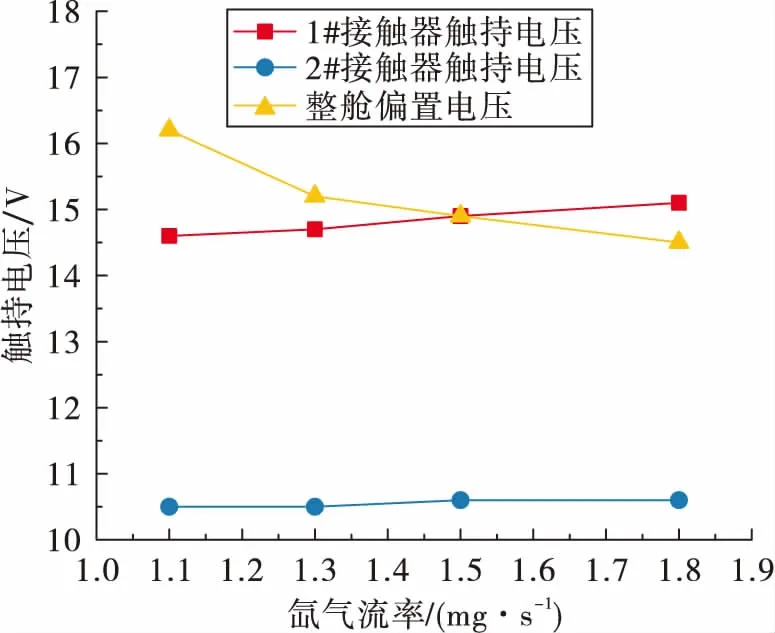

图8和图9为在试验舱内同时吊装两支等离子体接触器进行试验时偏置电压、触持电压随供气流率的变化。试验期间,两支接触器产品距舱壁的距离均控制为70 cm。

图8 触持电压随供气流率的变化Fig.8 Change of keeper voltage with gas flow

图8为在采用双接触器布局时,调整供气流率对1#、2#接触器产品触持电压及整舱偏置电压影响的曲线。可以看出,随着氙气流率的增大,整舱的偏置电压出现下降。这可以从部分电离等离子体的电阻率表达式中得到解释

(1)

式中:η为电阻率;m为电子质量;υei为“电子-离子”碰撞频率;υen为“电子-中性粒子”碰撞频率;e为电子电量;n为等离子体密度。当氙气流率增大时,等离子体密度上升,由于等离子电阻率与密度呈反比,因此,等离子体电阻率将对应下降,等离子体电阻也将对应下降。而试验中采用恒流源,整个回路中的电流为一恒定值,偏置电压为电阻与电流的乘积,因此,整舱的偏置电压也将下降。

图9 发射电流随供气流率的变化Fig.9 Change of emission current with gas flow

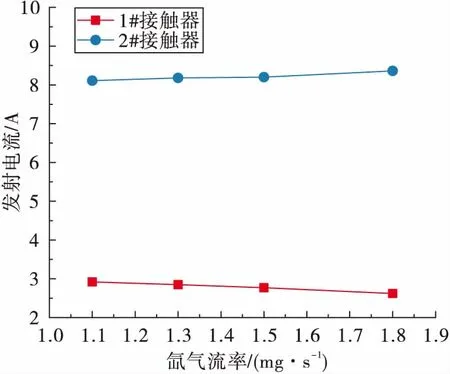

接触器产品在轨工作时的一项重要参数是其发射电流,为确定双接触器布局时产品工作稳定性,测试了不同流率点下接触器的发射电流。

图9为在采用双接触器布局时,调整供气流率对1#、2#接触器产品发射电流影响的曲线。试验期间,舱外外加偏置电源开路电压为50 V、预设电流为5.0 A。虽然两支接触器的安装位置完全对称,与舱壁的间距均为70 cm,但成功点火后,系统并未按照预期的两支空心阴极各发射5 A电流的工况工作,而是1号接触器发射2 A左右的电子电流,2号接触器发射8 A左右的电子电流。

由于采用双接触器布局并成功建立起自持放电后,A,B机的负极均和设备舱体连接在一起,而其正极则通过电离后建立的等离子体通道和舱壁连接在一起。因此,A,B机两支回路为并联关系。即A,B两机两端的电压大小相同,但是流过两条回路的电流则分别由两路的等效电阻决定。

分别以三极管模式对A,B机进行组件级的伏安特性测试,测试方法为在1.1 mg/s的流率点下固定阴极组件的触持电流为额定值3.0 A,并将发射电流以0.1 A为梯度从0.0 A开始增大,最终根据测量值分别拟合出A,B机的伏安特性,具体可以表达为

UA=33.64IA-0.179

(2)

UB=26.55IB-0.178

(3)

根据A,B机之间的并联关系,可得

UA=UB

(4)

IA+IB=10 A

(5)

式中:UA为A机两端的电压;UB为B机两端的电压;IA为A机发射的电子电流;IB为B机发射的电子电流。求解式(2)至式(4),得出IA=7.9 A,IB=2.1 A,这与图9所示的采用双接触器格局工作时两支接触器在1.1 mg/s工况点下的测量值一致。其他几个流率点,如1.3 mg/s,1.5 mg/s,1.8 mg/s时的情况类似。因此,如果需要采用A+B机的工作策略时,需要选用伏安特性尽可能接近的产品以消除这种发射电流差异大的情况。

3 结论

对接触器产品的伏安特性进行了试验研究,结果表明:

1)影响等离子体接触器伏安特性的主要是发射电流与供气流率两项因素,单接触器的伏安特性呈现出钳位电压与发射电流呈正阻特性、触持电压与发射电流呈负阻特性的基本特点。

2)当舱内同时吊装两支接触器时,产品的伏安特性对于发射电流的影响非常明显。两支接触器的发射电流会呈现出一支发射电流明显大于额定电流,另一支小于额定电流的现象。这是由于两支接触器的伏安特性存在细微差别而引起。如果需要采用该种布局策略,则需要选择伏安特性尽量一致的阴极进行试验。

目前的研究仅得到了初步的双等离子体接触器同时工作时的一些基础的特性参数,后续将深化对等离子体接触器特性以及接触器布局对实际工作特性影响的研究。