摆动式抛光磨头磨块座的模态及挠度分析研究

叶友东,周哲波

(安徽理工大学机械工程学院,安徽 淮南 232001)

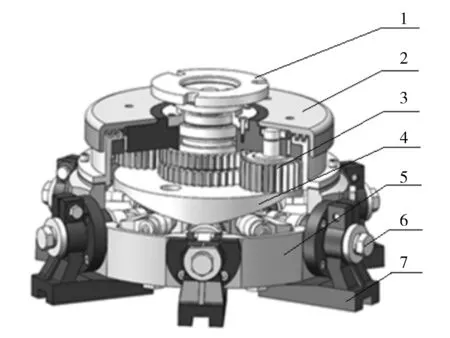

抛光磨头是抛光机中的核心部件,其性能优劣直接关系到瓷砖的抛光质量和效率。摆动式抛光磨头虚拟样机如图1所示,其工作原理为电机经带传动驱动抛光磨头主轴旋转,磨头主轴经差动轮系带动圆柱凸轮回转,磨头座在公转的同时,通过差动轮系,使得凸轮相对于磨头座产生一个相对回转运动,圆柱凸轮的端面轮廓便驱动主、从动摆杆,使连接在摆杆上的磨块座作往复摆动,从而达到磨块对砖坯的线接触式磨削。同时,抛光机主轴内部和磨头主体可上下运动,上部两个气缸对主轴施加压力,并传递给磨头以及磨块,最终磨块对瓷砖进行压力抛光[1]。摆动式抛光磨头的磨块安装于磨块座上并与瓷砖直接接触,磨头整体的振动都是通过磨块座传递给瓷砖,故磨块座的固有频率对振动传递以及抛光性能有较大影响,产生共振的情况下会严重增加碎砖率,避开共振频率区是抛光机能正常工作及降低次品率的首要保证[2]。抛光磨头的磨块磨损量不均匀也是困扰各大瓷砖生产企业的现实问题,磨块安装于磨块座上,受到磨块座提供的压力,故磨块座的挠度是影响磨块磨损量的直接因素,研究磨块座挠度和磨块磨损量之间的关系具有工程实际价值[3]。另据观察发现现有磨块座结构会产生较大应力集中,不利于抛光磨头的长期稳定运行,改善其应力集中情况也具有一定的现实意义。

1. 主轴组件;2 .固定盖;3. 差动轮系;4. 凸轮;5. 磨头座;6. 摆杆;7. 磨块座图1 摆动式抛光磨头虚拟样机

1 磨块座三维建模及模态分析

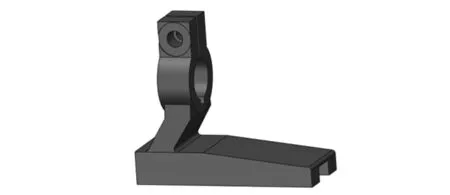

摆动式抛光磨头下面周向均布6个相同磨块座,磨块座底面到摆动中心的距离为90mm,底面长度165mm、宽度65mm,利用Solidworks建立磨块座的三维模型并设置材料属性为HT200[4],磨块座的实体模型如图2所示。

图2 磨块座三维建模图

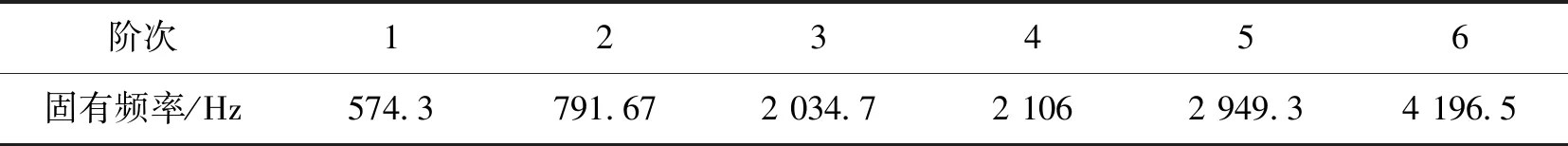

将三维模型导入ANSYS workbench中的modal模块中,重新定义材料。磨块座在装配时与摆杆轴通过键连接,故在模态分析时应采用相同的约束方式,即在磨块座与摆杆轴配合的内孔表面及其两端添加固定副,约束了其绕摆杆轴产生摆动和沿摆杆轴轴线移动的自由度。由于分析单个零件不需要大量计算时间,采取相对比较小的3mm单元格划分网格进行分析。由于高阶次的模态结果没有实际参考价值,故只提取前六阶固有频率如表1所示。

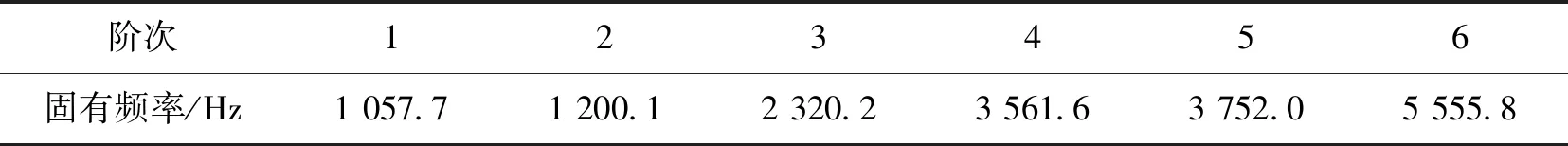

表1 磨块座前六阶固有频率

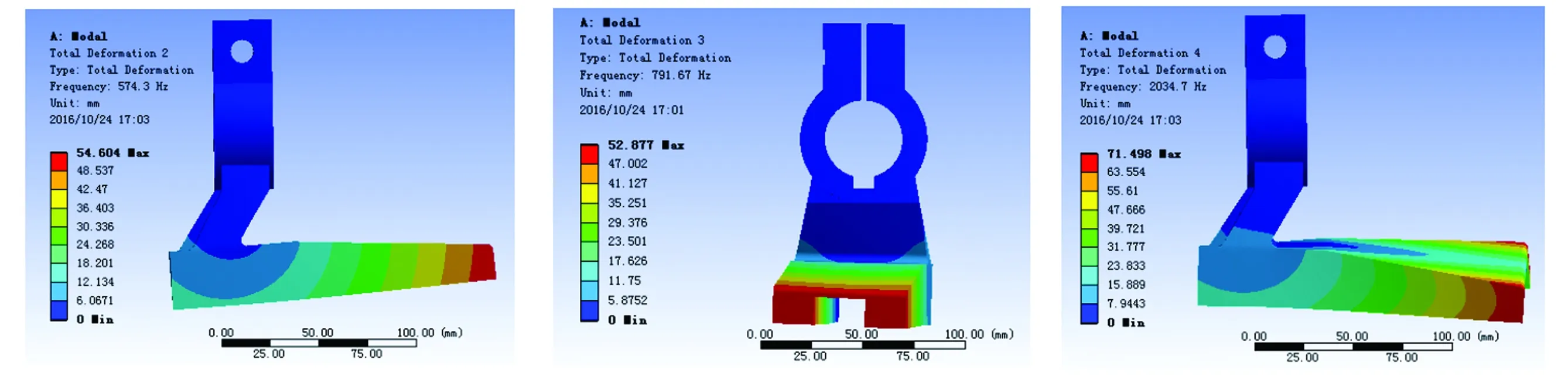

各阶模态对应的阵型如图3所示。

(a)1阶振型图(b)2阶振型图 (c)3阶振型图

(d)4阶振型图 (e)5阶振型图 (f)6阶振型图图3 前六阶振型图

由图3可知,在1、2阶模态频率时磨块座分别绕其后端一点上下、左右扭转,在3、5阶模态频率时磨块座下面的安装座板绕其中心线扭转,在4、6阶模态频率时磨块座下面的安装座板弯曲。

根据现场工况数据可知抛光磨头粗抛工序时主轴转速为470r/min,中抛工序转速为520r/min,精抛工序转速为540r/min[5],由公式f=n/60计算可知磨头输入频率范围在7.83~9Hz之间,对比磨块座的模态频率可知两者相差很多,故磨块座的模态频率不会与主轴输入频率产生共振。

2 磨块座静应力及挠度分析

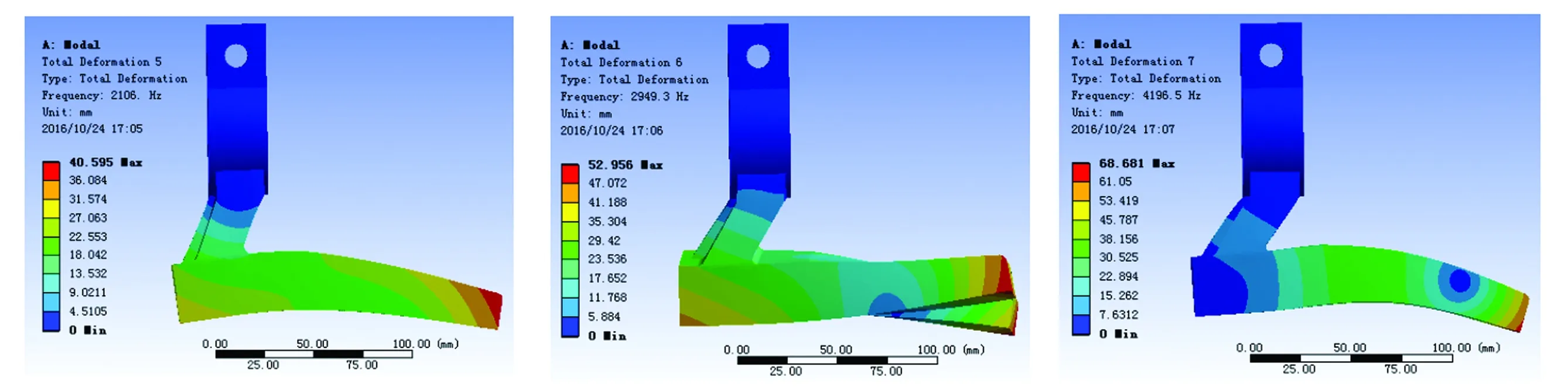

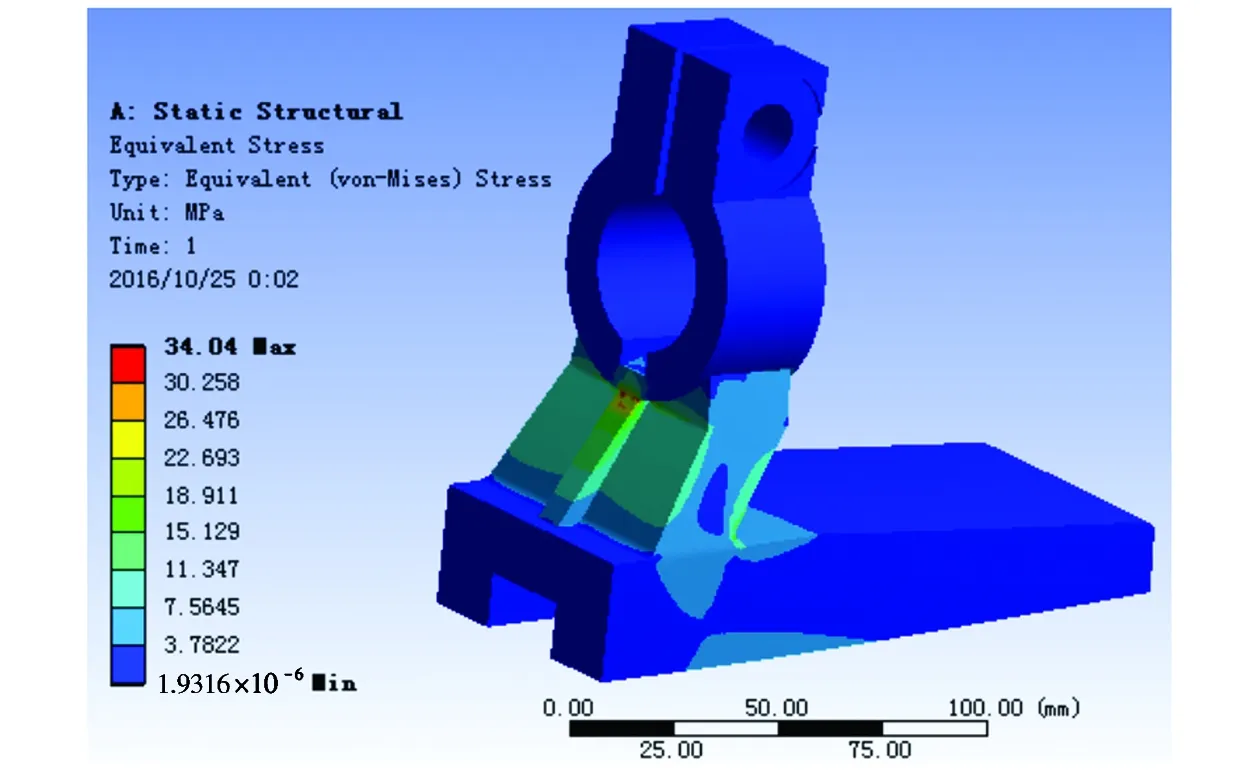

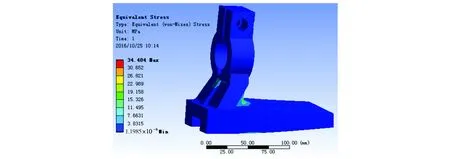

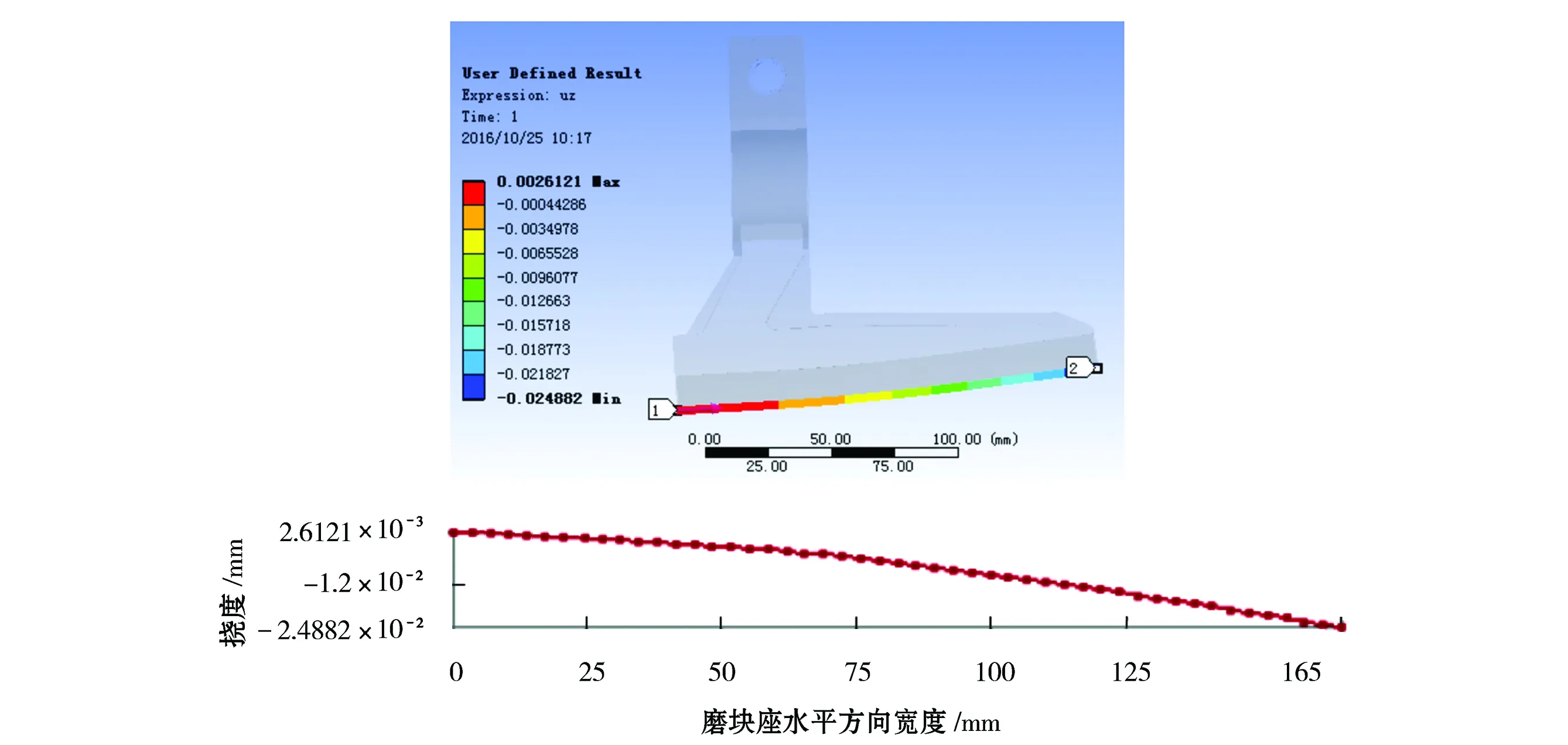

将三维模型导入ANSYS workbench中的static structural模块中,材料属性、约束设置、网格化分与模态分析相同。磨头在工作时受到气缸垂直向下的压力作用,压力大小为0.6~0.8MPa,平均一个磨块受力大小为0.1~0.13MPa,故在磨块座下面板垂直施加0.13MPa均布载荷。 在Solution结果树状图下直接选择应力分析结果,而挠度的测量要手动添加测量选项,即在磨块座下面板长度方向上创建路径,分析时计算路径在z轴方向上的偏移量,在Solution结果树状图下添加该偏移量作为挠度值,由于模型中的z轴正向垂直向下,故取偏移量的相反数来代表挠度值。分析结束后得到磨块座应力分布图及挠度测量值分别如图4~图5所示。

图4 应力分布图

图5 挠度值分布图

由图4可知,当气缸压力为0.6MPa时,磨块座上最大应力作用在磨块座柄上的的键槽位置,大小为34.04MPa,且该应力为拉应力,有出现裂纹的可能性,可对模型进行优化。由图5可知,磨块座的下面板偏移量相反数变化是从磨块座柄处(边缘)到另一端(中心处)呈逐渐增大的趋势,其差值约为0.096mm,而实际生产所使用的磨块测量出的磨损量变化是从磨块座柄处(边缘)到另一端(中心处)逐渐减小,挠度大的地方弯曲变形大,磨损力度减轻,导致磨损量小,挠度小的地方弯曲变形小,导致磨损量大,挠度差值越大,磨损量越不均匀,表明软件仿真结果也验证了实际工况产生的磨块磨损不均匀现象。

3 磨块座结构改进及分析

在不改变整体运动方式、不发生干涉的前提下,对磨块座进行结构上的细微改进,即在磨块座下面板上部加上一道筋板,其三维模型如图6所示。

图6 改进磨块座模型图

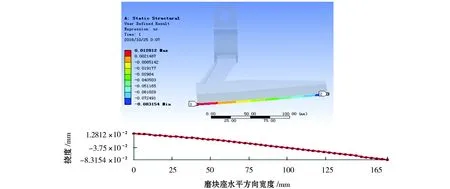

改进后的模型导入ANSYS中,添加载荷、施加约束,分析得到其前六阶固有频率、应力图和挠度图分别如表2、图7、图8所示。

表2 改进后磨块座前六阶固有频率

图7 改进后模型应力图

由表2可知,改进后磨块座的固有频率也远远避开主轴输入频率,不会发生共振。由图7得到改进后磨块座受到应力最大为34.484MPa,该值和改进前相当,但是该应力作用于磨块座柄和下面板连接处,且为压应力状态,键槽处的最大拉应力减小到约为19MPa,远小于改进前的应力值。

由图8可知,磨块座的挠度值变化趋势同改进前相同,从磨块座柄处(边缘)到另一端(中心处)逐渐增大,但是其差值大小为0.027mm,该差值远小于改进前的差值,故改进后的模型能够较为理想地改善磨块磨损量的均匀性,通过理论分析可知,磨块座作业时,处于悬臂状态,且磨块座工作时周期性摆动,导致模块与被加工瓷砖表面线性接触,受力不均匀,加了筋板后的磨块座强度和刚度均有所提高,受力状态改善,磨块座受力后两端边缘处的挠度差也减小,使得磨块的磨损更趋均匀。

图8 结构改进后挠度值分布图

将原有磨块座和改进后的磨块座用于抛光磨头工作台上进行试验,试验装置如图9所示[6]。进过一段相同时间作业,对比后发现改进后的磨块座中的磨块沿宽度方向上的磨损明显要更趋均匀,且整体磨损量也比改进前有所减小。

图9 磨头试验台

4 结论

(1) 优化前后模块座的固有频率均能有效避开主轴输入频率,不会引起共振;

(2) 通过静应力分析可知,结构改进后的模块座较改进前的应力状态有一定程度提高;

(3) 改进前模块座的最大挠度在中心处,边缘处最小,挠度大处磨损量小,挠度小处磨损量大,挠度差值0.095mm,会造成模块座边缘至中心处的磨损量不均匀;改进后模块座的挠度值变化趋势与改进前相同,但挠度差值仅有0.026mm,可见适当增大磨块座刚度能有效降低磨损的不均匀性。