基于碳纳米纸传感器的复合材料结构低速冲击损伤监测

卢少微,杜 凯,王晓强

(1.沈阳航空航天大学材料科学与工程学院,沈阳110136;2.沈阳航空航天大学航空宇航学院,沈阳110136)

1 引言

复合材料具有力学性能好、耐腐蚀等诸多优点,在航空航天等工程领域得到了广泛应用。 但在实际应用中对冲击载荷比较敏感,冲击造成的损伤不仅范围大且在材料内部不易被发现,会导致复合材料结构的强度和寿命大幅度下降,严重威胁结构件的使用安全。 因此,对复合材料结构件进行健康监测十分重要。

目前复合材料结构件健康监测方法主要分为非在线监测和在线监测两大类。 非在线监测主要利用传统无损检测技术[1],如超声C 扫描技术、声发射技术等[2]。 程小全等[3]采用C 扫描、X 射线、热揭层等技术对冲击后层合板内损伤进行测量和对比,Martin 等[2]对比了超声C 扫描和激光剪切技术对玻纤/环氧树脂层合板冲击损伤评估。这些检测方法建立在精密测试设备基础上,对工作条件、测试件的重量、尺寸等都有较为严格的要求,并且大都是理想条件下的检测手段,测试时需要拆卸和中止当前的作业,耗费大量的时间和精力,并不适用于复合材料结构件的实际应用。 在线监测方法是将相应的传感器,常用的如电阻应变片、FBG 光纤光栅传感器、PZT 压电传感器等外贴或者内埋于复合材料结构件的表面或内部,实时监测复合材料结构件在实际使用过程中的应力应变等信息,并将这些力学参数及时反馈到计算机,绘制出复合材料结构件使用过程中受到的应力应变变化曲线,从而实现对损伤的预判和损失的规避[4-5],具有很大的灵活性和实际操作性[6]。Yashiro 等[7]提出了一种使用嵌入式FBG 传感器预测复合材料层压板中多种损伤状态的新方法,Song 等[8]通过大量研究测试建立了一种使用PZT 传感器的冲击监测系统。 但是由于自身限制性原因,如FBG 传感器通常对平行于光纤取向传播的裂纹不敏感,而且由于光纤直径大于增强纤维的直径,埋入复合材料容易引入缺陷;PZT 传感器部分压电材料忌潮湿,需采取防潮措施;输出信号差,需使用电荷放大器或者高输入阻抗电路来弥补这个缺点等,此类传感器并没有得到普及。

能和复合材料一体成型并能够实现其功能的传感器中,碳纳米纸薄膜(CNT Buckypaper,BP)独特的力学和电学性质表现出其用于压阻应变传感器的巨大潜力[9-10]。 Sebastian 等[11]将BP 作为一种新型、多模态、纳米基的传感器为复合材料结构提供大范围的损伤监测。 BP 可以作为传感器网络,预测层合复合材料在拉伸和循环疲劳载荷下的失效区域并监测其力学性能的变化[12];作为应变传感器准确监测材料结构服役过程的损伤[13];还可以实现从复合材料的制备到失效的全寿命监测[14-15]。 虽然上述研究表明了BP 可以作为应变传感器完成复合材料全寿命健康在线监测,但是缺少对低速冲击这种复杂损伤模式的研究。

本文通过真空喷雾成型方法制得BP,与复合材料结构件共固化,以完成BP 传感器的全向性测试与表征。 采用全向BP 传感器来监测复合材料结构低速冲击损伤,并通过分析数据结果,实时判断损伤位置。 复合材料结构的损伤由全向BP传感器的电阻变化率和超声C 扫描结果同步表征,在试验结果和理论模型的基础上讨论BP 传感器在拉伸和低速冲击试验下的传感机理。

2 试验测试

2.1 BP 传感器的制备

多壁碳纳米管购自中国科学院(中国成都,纯度高于95%),多壁碳纳米管的直径和长度分别在5~12 mm 和30~50 nm 范围内。 在制备薄膜前,对多壁碳纳米管的单分散液制备工艺进行参数优化,如表1 所示。 优化后的多壁碳纳米管单分散液制备方法如下:将600 mg 多壁碳纳米管和5 mL 曲拉通混合研磨,加入200 mL 蒸馏水。然后,将多壁碳纳米管溶液在100 W 下超声处理30 min,然后以6000 r/min 离心40 min。 超声处理时,超声破碎仪(美国Q700)以脉冲模式运行。

表1 碳纳米管单分散液制备的工艺参数Table 1 Process parameters for carbon nanotubes monodisperse solution

完成分散步骤后,将单分散液喷射到直径0.45 mm 多孔滤膜上,并通过真空过滤装置过滤;然后用大量去离子水洗涤残留的活性剂。 将滤纸上的薄膜放置在烘箱中,在80 ℃下干燥8 h。 最后,将薄膜从滤纸上剥离。 得到的碳纳米纸薄膜的宏观和微观扫描电镜(SEM)图像如图1 所示。

图1 制备得到的BP 宏观视图和SEM 图Fig.1 Macroscopic view and SEM view of prepared BP

2.2 复合材料测试件制备

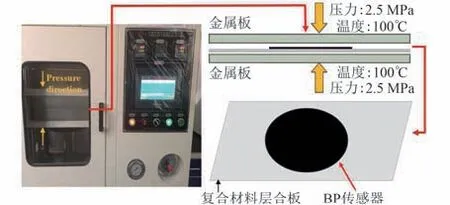

在本节中,使用的材料是玻璃纤维/环氧树脂单向预浸料(CFB17500,德州卡本梵博复合材料有限公司)。 预浸料中玻璃纤维的体积分数为67%,预浸料的面密度为261 g/m2,平均厚度为0.15 mm。 试验使用的复合材料层合板根据ASTM D 7136 M 标准设计,尺寸为150 mm×150 mm×1.5 mm。 通过手工铺层工艺制造复合材料层合板,使用平板硫化机在2.5 MPa 的压力,100 ℃下固化2.5 h,然后冷却至室温。 制造过程如图2 所示。

图2 复合材料层合板制造过程图Fig.2 Schematic diagram of composite laminates manufacturing

2.3 拉伸、低速冲击及超声C 扫描测试

2.3.1 拉伸测试

制备的两个矩形BP 传感器阵列与复合层合板共固化,制造流程如上节所述。 作为对照组的传统圆形BP 传感器采用相同规格的复合层合板进行测试。 布有BP 传感器的两种拉伸试样以ASTM 标准D3039/D3039 M 在0°、45°和90°方向上进行测试。 拉伸示意图和测试图分别如图3、4所示。 拉伸试样在万能试验机上进行测试。

图3 拉伸测试示意图Fig.3 Schematic diagram of tensile test

图4 拉伸测试实测图Fig.4 Photos of tensile test

拉伸以2 mm/min 的速度进行,同时通过传感器测量相应的拉力。 由DH3821 数字信号收集器记录测试件在拉伸下的机械应变ε。 传感器和导线使用导电银浆进行连接。 在拉伸测试过程中使用具有数据记录功能的Keysight 34465 A 数字万用表测量并记录传感器电阻。 测试之前,记录初始电阻R0维持10 s 以保证读数的稳定性。

2.3.2 低速冲击测试

使用的落锤冲击试验机(图5)由北京冠测机电设备有限公司提供,落锤为20 mm 半径球形,释放时,在重力场作用下自由下落,布有传感器的复合材料测试件固定在下面的方槽上。

在本项测试中,落锤重量恒定在2.6 kg,通过改变其下落时高度以改变冲击能量。 在测试过程中,使用具有数据记录功能的Keysight 34465 A数字万用表测量电阻。 导线连接方法:0°/180°、45°/225°、90°/270°和135°/315°。 每对导线独立连接,避免电路间相互影响。 实验中每对电极单独测试电阻值和同时连接测试的电阻值误差小于0.0010 Ω(1/1000),这是因为全向BP 传感器的应变系数由传感网络在应变方向上的变形量决定;其他影响因素——包括碳纳米管的自身电阻——引起的碳纳米管在其他方向的电阻变化对应变产生方向的电阻变化影响不大[16]。 因此,每对电极间的电阻值在试验过程中可以同时进行测试,忽略共用传感器部分电极间的相互影响。

图5 低速冲击设备及其测试示意图Fig.5 Low velocity impact equipment and schematic diagram of test

2.3.3 超声C 扫描

超声C 扫描是评估复合材料内部冲击损伤的传统测试和表征方法(如图6),使用这种方法可以直接观察到缺陷尺寸及其分布[17]。

3 结果与讨论

3.1 碳纳米纸传感器的全向性表征

图6 超声C 扫描测试Fig.6 Schematic diagram of ultrasonic C-scan test

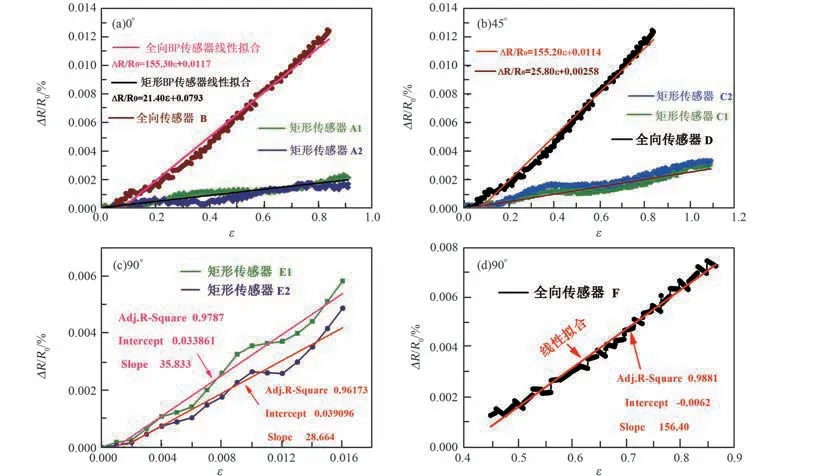

对布有两种不同形状的碳纳米纸薄膜试样进行拉伸试验,以选择更合适的BP 传感器(矩形或圆形)用于复合材料结构冲击损伤监测。 为了区分两种不同形状的传感器的传感特性,拉伸测试的最大应变率3%。 当达到最大应变值后,机器复位,完成测试。 图7 显示用两种BP 传感器拉伸条件下的电阻变化率(ΔR/R0)-应变(ε)。

图7(a)显示了矩形BP 传感器A1 和A2 的线性拟合以及圆形BP 传感器B 在0°方向上的拉伸结果,图7 (b)显示了矩形BP 传感器C1 和C2与圆形BP 传感器D 在45°方向上的拉伸结果的线性拟合,图7 (c)和(d)分别表示矩形BP 传感器E1 和E2 的线性拟合以及90°方向上的圆形BP 传感器F 拉伸结果。

从图7 可以看出ΔR/R0随应变线性增加。但是,两种BP 传感器的传感系数(GF =ΔR/R0/ε)有着很大的差异。 不同方向的BP 传感系数如列表2 所示。

图7 两种BP 传感器拉伸条件下的电阻变化率(ΔR/R0)-应变(ε)趋势图Fig.7 Resistance change ratio (R/R0)vs strain(ε)of two kinds of BP sensors under tensile

表2 不同方向拉伸条件下的BP 传感系数Table 2 BP sensing coefficients for different tensile directions

对于矩形BP 传感器,当测试方向在0°时,其最小传感系数为21.40,而在90°方向上可以达到最大传感系数35.83。 传感系数的最大值和最小值之间存在很大差距。 相反,在整个拉伸测试中,圆形BP 传感器在不同方向上的传感系数稳定在155.30 和156.40 之间。 试验结果表明,圆形BP传感器的传感系数与应变之间的关系在不同方向上保持稳定。 因此,选择圆形BP 传感器作为一种新型全向应变传感器,用于结构件的冲击损伤监测。

3.2 全向BP 传感器的冲击响应

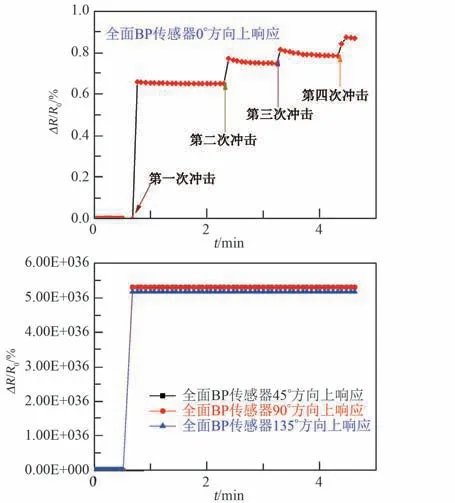

为了更好的发挥BP 传感器传感网络的优势,选择全向BP 传感器来监测低速冲击损伤。冲击条件下,与复合材料层共固化的全向BP 传感器在冲击载荷下的电阻变化趋势如图8 所示(ΔR/R0,R0是原始电阻,ΔR 是电阻的瞬时变化)。

图8 BP 传感器冲击响应趋势图Fig.8 Diagram of BP sensor response to impact

图8表征了冲击条件下的BP 响应ΔR/R0随时间的变化,在t≈1.3 min 时,冲头从0.1 m 高度自由下落,并由重力场产生1.274 J 的冲击能量。全向BP 传感器的应变系数在0°方向上从0 增加到0.69。 同时,在45°、90°和135°方向上,应变系数从0 增加到5.0×1036,这意味着在45°、90°和135°方向上的全向BP 传感器已经失效。 然而,在0°方向上,BP 传感器依旧保持良好的传感特性,随着冲击能量的增加电阻变化率不断增加。由于复合材料层合板对冲击能量扩散的延缓,传感器的电阻变化率并没有第一次冲击那么明显。第二次冲击后,在2.548 J 的冲击能量下,传感器的电阻变化率从0.65 增加到0.75,出现0.1 的相对变化率。 在3.822 J 的冲击能量下,电阻变化率的幅度相对前两次冲击结果,幅度略小,仅有0.05 的相对变化率。 在第四次冲击(冲击能量5.096 J)结束后,停止测试。 传感器在0°方向上电阻变化率稳定为0.86。 而在45°、90°和135°方向上维持失效值5.0×1036。 因为单向层合板在1.274 J 的冲击能量下,层合板表面出现损伤裂纹,致使垂直裂纹方向上的BP 传感网络遭到破坏,传感器在垂直纤维断裂方向上失效。

3.3 超声C 扫描表征低速冲击损伤

为了准确观察冲击损伤的扩展,对四次冲击循环的试样进行超声C 扫描处理。 图9 显示了在1.274 J、2.548 J、3.822 J 和5.096 J 的不同冲击能量下复合材料冲击损伤的超声C 扫描图像。

图9 复合材料冲击损伤的超声C 扫描图像Fig.9 C-scan image of impact damaged composite

在进行的四次冲击测试中,在1.274 J 和2.548 J 冲击能量下,复合材料的超声C 扫描图像并没有检测到损伤,但在3.822 J 和5.096 J 的冲击能量下,超声C 扫描结果在相应区域可以观察到明显的损伤裂纹。

超声C 扫描是一种2 维平面逐层扫描图形累加结果,在1.274 J 和2.548 J 的较低冲击能量下,虽然复合材料结构内部已经发生非常小的损伤,但是C 扫描结果逐层覆盖以至于无法识别微小的损伤。 当然,对于较大的损伤裂纹,C 扫描可以清楚地识别。 结果表明,对于本项研究中给定的测试条件,C 扫描方法无法检测出低能量下的冲击损伤。 因为其自身技术的限制,这种传统无损检测技术无法检测到这类微小的内部缺陷。 这也说明了BP 传感器相较于传统无损检测方法对复合材料结构微小裂纹的感知更加灵敏。

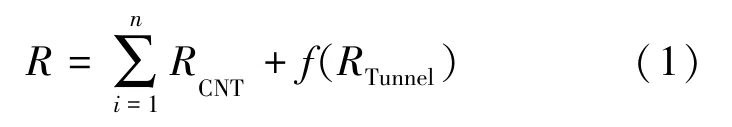

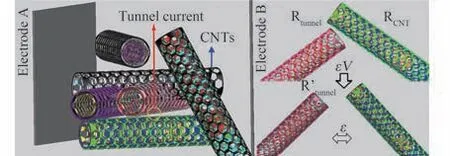

3.4 BP 传感器在应变下传感机理

在拉伸试验下,研究了两种不同的BP 传感器在不同方向上的(ΔR/R0)-(ε)变化曲线。 结果表明BP 传感器的ΔR/R0随着应变的增加而线性增加,这种现象可以由BP 传感器隧穿效应和碳纳米管之间的接触电阻变化来解释。 在BP 作为应变传感器的前期研究中,经常引入隧穿效应作为碳纳米基应变传感器中的一种传感机制:当碳纳米基传感网络中的相邻传感元件非常接近(约几纳米)但不直接接触时,就有可能发生隧穿效应[18];对于3 维管状的碳纳米管网络结构,当2个相邻碳纳米管之间的距离减小到0(彼此接触)或距离非常近时,引入隧穿效应(电阻)[19];在外部的机械应变条件下,2 个相邻碳纳米管之间的平均距离改变,导致带电载流子的隧穿,并因此增加局部电导率[20-21]。 为了更清楚地说明传感机理,提出如图10 所示的传感示意图。 聚合物基质中碳纳米管网络的电阻不仅包括相互接触的碳纳米管之间的电阻,还由相邻碳纳米管之间的小间距(例如在1 nm 内)隧穿电阻构成[21]。 因此,BP传感器的电阻可近似以公式(1)计算[19]:

式中:RCNT为碳纳米管本征电阻,RTunnel为碳纳米管之间隧道电阻。

图10 传感器传感机理模型Fig.10 The model of BP sensor conductive network

除了隧穿效应对BP 传感器电阻的影响,另一个重要因素是导电复合材料单位体积中碳纳米管的数量,单位体积碳纳米管数量的变化也会引起传感器电阻的变化[22]。 随着应变的不断增加,ΔR/R0也随着增加,这是因为导电网络的形成和破坏不能相互平衡,即导电网络的破坏在拉伸条件下占据主导地位。 在拉伸条件下,由于外力的作用,BP 传感网络中的碳纳米管之间的距离不断增加,RTunnel随之增加,致使BP 的阻值不断增加。对于矩形BP,由于其在各个方向上拉伸后造成变形方向上碳管含量极大的不均匀和碳管之间距离的远近各异,因而其在45°、90°和135°方向上传感系数差异较大。 BP 各向同性的特点,使圆形BP 在各个方向拉伸后,并不影响其他方向上碳管之间的距离以及含量。 因此,圆形BP 在各个测试方向上传感系数稳定。

图11 冲击后试件及BP 传感器扫描电镜损伤图Fig.11 The image of composite laminates and SEM of buckypaper after impact test

在低速冲击测试条件下,ΔR/R0在所有方向上均呈现增加趋势,这是由于传感网络的机械变形和损伤的快速增长。 在无冲击载荷下,由于一些裂缝的闭合和碳纳米管触点的重新建立,全向BP 传感器在0°方向冲击后仍处于非常稳定的工作状态(图8)。 而全向BP 传感器最终失效是由复合材料层合板受到冲击后产生明显裂纹造成的(图11(a)),在图11(b)中清晰地显示BP 传感器的微观结构,冲击损伤造成BP 传感器传感网络的断裂,传感器的阻值发生永久性变化。 因此,可以使用碳纳米管导电网络监测复合材料结构冲击损伤演变[23]。 当复合材料结构受到冲击时,由于损伤演化导致的碳纳米管接触断裂进而导致电阻增加(在图10 和图11(b)中可以清楚的看出)。BP 传感器的电阻变化可以准确地反映复合材料结构的内部损伤以及确定损伤位置。

4 结论

1)在不同方向的拉伸条件下,相对于矩形BP 传感器,圆形BP 传感器具有更高且更稳定的传感系数。

2)相较于C 扫描结果,应用BP 传感器原位电阻测量法为监测冲击损伤演化提供了一种有效的在线监测方法。

3)研究工作为碳纳米基材料作为应变传感器监测冲击损伤提供了可行性研究基础。 在航空航天领域中,BP 传感器作为应变传感器用来监测结构损伤将会具有更大的应用前景。

参考文献(References)

[1]Diamanti K, Soutis C.Structural health monitoring techniques for aircraft composite structures[J].Progress in Aerospace Sciences, 2010, 46(8): 342-352.

[2]Kadlec M, Rek R.A comparison of laser shearography and Cscan for assessing a glass/epoxy laminate impact damage[J].Applied Composite Materials, 2012, 19(3-4): 393-407.

[3]Cheng X Q, Kou C H, Li Z N.Compressive failure behavior of composite laminates after low velocity impact[J].Acta Materiae Compositae Sinica, 2001, 18(1): 115-119.

[4]Takeda S, Okabe Y, Takeda N.Monitoring of delamination growth in CFRP laminates using chirped FBG sensors[J].Journal of Intelligent Material Systems&Structures,2008,19(19): 437-444.

[5]Fu T, Liu Y,Li Q,et al.Fiber optic acoustic emission sensor and its applications in the structural health monitoring of CFRP materials[J].Optics and Lasers in Engineering,2009,47(10): 1056-1062.

[6]Jang B W, Kim C G.Real-time detection of low-velocity impact-induced delamination onset in composite laminates for efficient management of structural health[J].Composites Part B Engineering, 2017, 123:124-135.

[7]Yashiro S, Takeda N, Okabe T, et al.A new approach to predicting multiple damage states in composite laminates with embedded FBG sensors[J].Composites Science & Technology, 2005, 65(3-4): 659-667.

[8]Song G, Olmi C, Gu H.An overheight vehicle-bridge collision monitoring system using piezoelectric transducers[J].Smart Material Structures, 2007, 16(2): 462-468.

[9]Li C, Thostenson E T, Chou T W.Dominant role of tunneling resistance in the electrical conductivity of, carbon nanotubebased composites[J].Applied Physics Letters, 2007, 91(22): 2837.

[10]Wang X, Sparkman J,Gou J.Strain sensing of printed carbon nanotube sensors on polyurethane substrate with spray deposition modeling[J].Composites Communications, 2017, 3: 1-6.

[11]Sebastian J, Schehl N, Bouchard M, et al.Health monitoring of structural composites with embedded carbon nanotube coated glass fiber sensors[J].Carbon, 2014, 66: 191-200.

[12]Nofar M, Hoa S V, Pugh M, et al.Failure detection and monitoring in polymer matrix composites subjected to static and dynamic loads using carbon nanotube networks[J].Composites Science and Technology, 2009, 69(10): 1599-1606.

[13]Gao L, Thostenson E T, Zhang Z, et al.Coupled carbon nanotube network and acoustic emission monitoring for sensing of damage development in composites[J].Carbon, 2009, 47(5): 1381-1388.

[14]Zeng Z, Liu M, Xu H, et al.Ultra-broadband frequency responsive sensor based on lightweight and flexible carbon nanostructured polymeric nanocomposites [J].Carbon, 2017,121: 490-501.

[15]Alexopoulos N D, Bartholome C, Poulin P, et al.Structural health monitoring of glass fiber reinforced composites using embedded carbon nanotube (CNT)fibers[J].Composites Science and Technology, 2010, 70(2): 260-271.

[16]Li C, Chou T W.Modeling of damage sensing in fiber composites using carbon nanotube networks[J].Composites Science and Technology, 2008, 68(15-16): 3373-3379.

[17]Kumar S S, Ravisankar B.Evaluation of quality diffusion bonding in similar material (Cu/Cu)using ultrasonic C scan testing method[J].Applied Mechanics and Materials, 2014,592: 289-293.

[18]Zhao J, Wang G, Yang R, et al.Tunable piezoresistivity of nanographene films for strain sensing[J].Acs Nano,2015,9(2): 1622-1629.

[19]Zeng Z, Liu M, Xu H, et al.Ultra-broadband frequency responsive sensor based on lightweight and flexible carbon nanostructured polymeric nanocomposites [J].Carbon, 2017,121: 490-501.

[20]Boland C S, Khan U, Ryan G, et al.Sensitive electromechanical sensors using viscoelastic graphene-polymer nanocomposites[J].Science, 2016, 354(6317): 1257-1260.

[21]Hu N, Karube Y, Arai M, et al.Investigation on sensitivity of a polymer/carbon nanotube composite strain sensor[J].Carbon, 2010, 48(3): 680-687.

[22]Oliva-Avilés A I, Avilés F, Sosa V.Electrical and piezoresistive properties of multi-walled carbon nanotube/polymer composite films aligned by an electric field[J].Carbon, 2011,49(9): 2989-2997.

[23]Gao L, Chou T W, Thostenson E T, et al.In situ sensing of impact damage in epoxy/glass fiber composites using percolating carbon nanotube networks[J].Carbon, 2011, 49(10):3382-3385.