浅析精梳纱条干CVb值的控制措施

贺国庆,杨红重

(河南新野纺织股份有限公司,河南 新野 473500)

0 引言

条干CVb值是衡量纱线条干水平的重要指标。近年来,越来越多的纺纱企业和织造企业高度重视该项指标,但在实际生产中受原料及纺纱工艺等多种因素的影响和制约,精梳纱条干CVb值难以控制,纱线管间条干差异大,条干实际水平差,严重影响漂白织物和针织物等布面质量,甚至产生横档、断疵等[1]。因此,降低精梳纱条干CVb值,提高精梳纱条干水平就成为纺织企业要重点研究攻关的课题。

1 影响细纱条干CVb值的因素

由于细纱条干CVb值反映的是细纱锭子间管纱条干的差异性及稳定性,因此,细纱工序上下罗拉的状态、牵伸工艺和浮游区牵伸器材状态及牵伸齿轮的状态是影响细纱条干CVb值的直接因素。配棉中,棉纤维的长度整齐度指数、短绒率、结杂是影响普梳细纱条干CVb值的主要因素。前纺混棉的均匀度,开松、梳理、除杂效果以及并粗条干CV值、CVb值等是引起细纱牵伸力和纤维变速点截面发生变化,从而导致细纱条干CVb值增大的潜在因素。因此,必须针对配棉工艺、前纺工艺尤其是细纱工艺加强研究和控制,才能从根本上降低精梳细纱条干CVb值,提高成纱质量。

2 原料及各工序工艺控制

2.1 原料的选配及控制

纺纯棉纱时,纤维长度、长度整齐度指数、短绒率、结杂以及马克隆值等是引起细纱牵伸力变化、浮游纤维变速点游动变化的主要因素[2]。因此,配棉工艺应注重纤维长度及长度整齐度指数,严格控制短绒率、结杂及马克隆值。要求棉纤维长度不低于28.9 mm,长度整齐度指数在中高档水平,短绒率及结杂应偏低掌握,马克隆值为3.6~4.8,并做到周无接,月接批一般不超过3%,批与批之间尽量使用同产地原棉,以保持配棉性能的稳定。同时,加强抓棉机抓臂下原棉的堆包、排包工作,严格按配棉工艺表堆包,做到:堆前要按时松包,堆时不同唛头的原棉必须交叉排放,堆后必须高铲低平。

2.2 清梳联工序

清梳联工序必须重视前部机组设备的维护保养,保持其良好的机械性能,以减少梳棉工序的分梳负担,充分发挥清梳联整体机组良好的混合、除杂和分梳工艺效能,并在此基础上优选各机组工艺。纺精梳18.2 tex纱,抓棉机打手速度约为960 r/min,刀片伸出肋条为0mm~5mm,抓臂下降距离为2.5 mm~1.5 mm,小车速度以17 m/min~18 m/min为宜。单轴流开棉机打手速度、精开棉机打手速度适当提高,并放大单轴流开棉机打手与尘棒隔距、精开棉机打手与尘棒出口隔距以及尘棒与尘棒隔距,以减少筵棉的短绒率及结杂。保持多仓混棉机仓内气压相对稳定,使仓内贮棉密度基本一致,同时要加强各机组设备的维护和保养,保证各部位打手、尘棒、刀片及多仓内角钉帘机械状态良好。

梳棉工序应根据针布的使用时间合理调整各部分梳速度及梳理隔距,以减少纤维损伤并保持良好的分梳度[3]。新针布上车,刺辊、锡林、盖板的速度应适当降低,分梳板与刺辊、锡林与回转盖板、锡林与固定盖板、锡林与棉网清洁器的隔距均稍微增大;使用时间较长但未到寿命周期的针布,梳理速度应适当提高,分梳隔距酌情减小;无论刺辊、锡林速度降低或提高,其速比均须保持约为1∶2.3,便于被刺辊分梳的纤维束顺利转移到锡林上。另外,清梳联梳棉机的排杂、排短绒单机台负压应不小于800 Pa,否则被分梳下来的(尤其在后车肚第一落杂区的)短绒、杂质难以排出,生条质量及细纱条干CVb值会明显恶化,因此必须重视除尘风机辅机的管理。

2.3 精梳工序

精梳工序的作用是精细梳理,不仅排除结杂而且清除短绒,精梳后纤维的整齐度提高,结杂、短绒大幅降低,更有利于后道工序的牵伸、加捻及细纱条干CVb值的改善[4]。眼差影响精梳机台的整体分梳效果,因此精梳工序首先要加强各眼上车工艺的一致性检查,使梳理隔距眼差不大于0.05 mm,锡林定位工艺眼差不大于0.5 mm,顶梳高低隔距眼差不大于0.03 mm。其次,要加强三角区气流控制,通过风门板将锡林毛刷下面的风道负压调到100 Pa~120 Pa,保证每眼的吸棉风量一致,有利于梳理的分离和搭接。再次,应使毛刷的表面线速度与锡林的表面线速度比不大于 2.5,防止过高的毛刷表面线速度影响三角区气流的稳定性和精梳落棉率。

2.4 并粗工序

并条条子及粗纱内在结构是影响细纱牵伸过程中条干不匀的内在因素,所以并粗工序应以均匀混合提高纤维的平行度和伸直度,降低粗纱条干CV值与CVb值为目标。在1312B型并条机上,应通过试验合理设置匀整死区长度和匀整放大倍数,提高纤维的均匀混合、伸直度、平行度及条干CVb值水平。采用二道并条,头并应尽可能消除纤维弯钩,后区牵伸倍数应偏大掌握,以提高纤维的伸直平行度;二道则以提高条干均匀度为主,后区牵伸倍数不宜过大,牵伸倍数应集中在主牵伸区。普梳配棉为增强对浮游纤维的控制,减小并条条干CV值与CVb值,宜采用较小的罗拉隔距和中档直径压力环的压力棒牵伸。

粗纱内在结构的改善主要取决于粗纱的伸长度及粗纱条干CV值与CVb值。在1446A型粗纱机上,首先应根据粗纱定量、锭翼转速、粗纱机工艺及纺纱张力设置牵伸倍数、筒管系数、特征系数及每层厚度,使粗纱的里外排伸长差异控制约为1.2%;其次,通过试验优化粗纱捻系数、罗拉隔距、后区牵伸倍数、钳口隔距,以加强对纤维正常位移的控制,使纤维变速点稳定,改善粗纱条干,减小粗纱条干CVb值;再次,加强平揩车工艺检查,确保罗拉隔距、罗拉弯曲度、摇架加压、胶辊状态、胶辊位置及上下销部件状态、牵伸齿轮、齿形带等工艺状态良好,工艺上车合格率在96%以上,且随时抽查动态设备、动态工艺、操作检查,使粗纱条干CVb值控制在较小的范围。

2.5 细纱工序

细纱工序的握持力与牵伸力、控制力与引导力的匹配不良是导致细纱条干CVb值恶化的直接原因;而摇架压力、牵伸工艺参数及牵伸部件机械性能以及浮游区上下销的运转状态,又影响细纱牵伸握持力与牵伸力、纤维的控制力与引导力,是决定细纱条干CVb值的重要因素。因此,必须加强细纱工序的工艺、设备和操作管理。

2.5.1 摇架压力

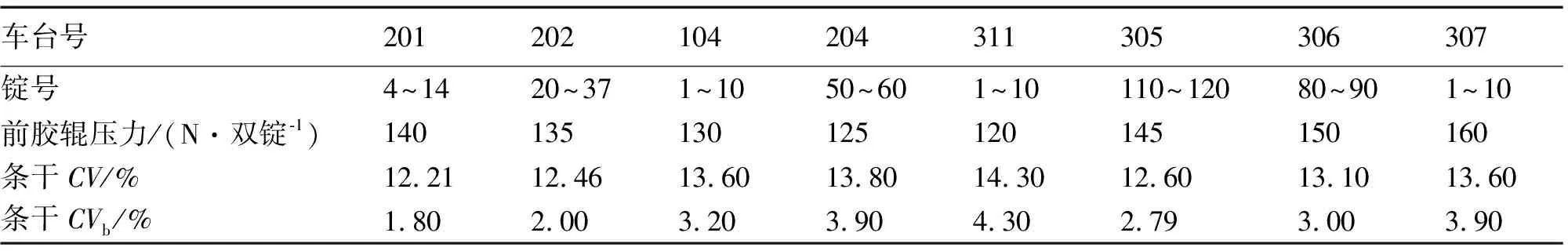

摇架压力是握持牵伸的重要条件,是决定细纱条干及CVb值的核心因素。选用1516型细纱机纺J 14.5 tex纱时,不同机台的摇架压力及成纱条干CVb值跟踪试验结果见表1。

表1 不同机台摇架压力对条干CVb值的影响

车台号201202104204311305306307锭号4~1420~371~1050~601~10110~12080~901~10前胶辊压力/(N·双锭-1)140135130125120145150160条干CV/%12.2112.4613.6013.8014.3012.6013.1013.60条干CVb/%1.802.003.203.904.302.793.003.90

由表1可以看出:201,202,104,204,311车台随着前胶辊压力的减小,CVb值增大,而305,306和307车台随着前胶辊压力的增大,CVb值增大。前者的前胶辊压力减小使钳口握持力减弱,不仅影响正常的牵伸及纤维运动,而且导致握持力小于牵伸力,细纱出现硬头及牵伸不开问题,CVb值明显增大;而后者前胶辊压力虽然逐渐增强,但由于胶辊尤其是低硬度高弹性胶辊在压力比较大的情况下容易变形偏心,也使钳口压力不稳定,导致CVb值增大。此外,弹簧摇架加压没有气动摇架加压压力稳定,因此应结合大小平车及部保,半年或1年重新校正每个锭子,确保摇架压力准确、一致。

2.5.2 胶辊扭斜程度

在实际生产中发现,牵伸区胶辊扭斜、上销扭斜也会导致成纱CVb值增大。对此,纺J 14.5 tex纱时,笔者在不同车台号、不同锭号前胶辊的扭斜程度(前上胶辊与前下罗拉轴线的平行度)下进行条干CVb值对比试验,结果见表2。

由表2可知,随着前胶辊扭斜程度的增加,条干CV值及CVb值明显恶化。这是由于随着前胶辊扭斜程度的逐渐增加,牵伸钳口发生位移,每两锭的胶辊压力不均衡且逐渐减小,致使正常牵伸状态被破坏。所以,控制条干CVb值,必须使上销、前后胶辊分别与下销、下罗拉处于平行对应状态。

表2 不同机台前胶辊扭斜程度对条干CVb值的影响

车台号102105108201204锭号5~1518~2835~45100~110126~136扭斜程度/mm0.60.81.01.21.4条干CV/%12.4612.9013.4013.9014.50条干CVb/%2.502.803.504.004.80

2.5.3 下胶圈的使用时间

纺纱生产中发现,上、下胶圈使用时间及周期对成纱条干CV值及条干CVb值也有显著影响。表3是在相同工艺条件下,纺J 14.5 tex纱时,下胶圈使用时间对条干CVb值影响的试验结果。

表3 下胶圈使用时间对条干CVb值的影响

车台号106107110115116118121122使用时间/月3366991212条干CV/%12.1012.3012.8012.7013.2013.6013.9014.00条干CVb/%1.851.562.082.263.203.403.903.70

由表3可知,随着下胶圈使用时间延长,条干CVb值明显增大。这是因为下胶圈使用时间越长,虽然其外表无起槽、中凹、龟裂问题,但弹性、滑爽性能变差,胶圈变得较松弛,其运动的稳定性及浮游区摩擦力界、摩擦力场变弱,对浮游纤维、变速纤维的控制作用减弱,使上下胶圈钳口的压力、胶圈的弥合作用减弱,造成细纱条干CVb值显著增大。因此,应根据纺纱号数、纺纱品种及成纱条干CV值、条干CVb值等合理确定上、下胶圈的使用时间,并及时按周期更换,以减少细纱条干CVb值的恶化。

此外,细纱胶辊直径小、凸凹、偏心、粘棉蜡多,细纱前后区牵伸倍数和上下罗拉隔距设置不当,罗拉弯曲悬空,牵伸齿轮磨损,隔距块型号差异,锭子摇头振动、锭带盘缺油、轴承磨损摆动等使张力变小、锭带打扭,车速、捻系数、车间温湿度、操作清洁等未达到最佳均会影响细纱条干CVb值。因此,在实际生产中必须认真分析,多试验、多总结,针对性改进才能收到良好效果。

3 结语

控制精梳细纱条干CVb值,关键在细纱牵伸区工艺配置,以及摇架、浮游区上下罗拉、上下胶圈、上下销的状态和车间温湿度等;配棉中的纤维长度整齐度指数、短绒率、马克隆值、结杂含量等也不容忽视,必须科学合理地选配原棉,保持配棉的稳定性,并加强堆包、排包管理以确保抓棉机抓取的一致性;加强清梳联主机及辅机管理工作,提高清梳联的开松、除杂、混合和梳理效果;精梳工序严格控制眼差,提高整体清除效率;并条工序充分发挥自调匀整作用,提高条子的混合伸直和条干水平;粗纱工序要加强粗纱伸长、粗纱条干CV值及CVb值的控制,为细纱条干CVb值的控制创造良好条件。

——具有历史感的工具