相变微胶囊及其功能纺织品研究进展

孙 洁, 孙 娜, 周建安, 周佳璐, 张清兰, 梁振龙

(江南大学 纺织服装学院,江苏 无锡 214122)

近年来,具有自动调温功能的智能纺织品或防护用品倍受关注[1],而将相变材料(phase change material, PCM)引入纺织材料领域是赋予其自调温功能的重要途径[2]。所谓相变材料,是指在特定温度范围内可以通过相态转变过程吸收、存储或释放大量能量的材料。实际应用中,相变材料存在一些使用问题,如固态向液态转变过程中材料易泄漏、热导率低、与介质材料界面结合强度不佳等[3]。通过技术手段,将相变材料封装在聚合物外壳中,制成微米级或纳米级的胶囊颗粒(即相变微胶囊),则能很好地克服PCM泄露问题,同时还可提高单位体积相变材料的热传导面积,从而有效提高热导率,并解决相变过程中材料体积发生明显变化等弊端问题[4]。因此,相变微胶囊在储能电池、建筑保温等方面的应用研究成为材料科学领域的一大热点,相变微胶囊的制备及其性能完善是推动研发具有能量存储、热量管理功能新材料至关重要的环节[5]。

将相变微胶囊引入纺织结构材料的研究,最早可追溯到20世纪80年代美国国家航空和宇宙航行局(NASA)的研究项目,当时设想通过PCM微胶囊改善纺织材料的热性能,从而使宇航服具有抵御太空极端温度的功能。而如今,基于PCM微胶囊的功能纺织品已从尖端科技领域走向民用消费市场[6]。外界环境温度升高时,微胶囊中的相变材料通过吸收环境热量,从固态转变为液态,可以减缓织物温度上升;外界环境温度降低时,微胶囊中的相变材料则从液态转变回固态,同时释放出热量,可以补偿织物下降的温度。因此,包含PCM微胶囊的纺织品,可以为服用者遭遇温度突变时搭建短暂的热屏障,起到调节体感热舒适度的作用[7]。此外,基于相变微胶囊技术的智能调温功能纺织品,还可为消防员等高温火场环境下作业的劳动者提供必要的安全防护。

由此可见,研究高性能相变微胶囊的制备及其与纺织结构材料的结合技术,能够对高品质自调温功能用品、高性能个体防护装备的研发起积极推动作用,具有重要的学术和实用价值。基于此,文中对相变微胶囊的材料构成、制备方法、性能与检测方法、功能纺织品实现途径等研发应用情况进行综述。

1 相变微胶囊的材料构成

微胶囊化是指将固体颗粒、液滴或气泡等各种形态的芯材包覆封装在某种聚合物或共聚物成膜材料内,形成具有明显核壳结构微粒的过程。所形成的微型容器称为微胶囊,外部的成膜材料通常被称为壳材或壁材,内部被包覆的材料称为芯材。微胶囊的粒径尺寸一般分布在1~1 000 μm之间,粒径小于1 μm的称为纳米颗粒,粒径大于100 μm的定义为微粒剂(microgranules)或大胶囊(macrocapsules)[8]。

相变微胶囊的壳材选择范围比较广泛,可以是天然高分子材料(如阿拉伯胶、明胶、海藻酸钠等),也可以是合成高分子材料(如聚甲基丙烯酸甲酯、聚氨酯、聚脲、脲醛树脂、聚苯乙烯-甲基丙烯酸甲酯共聚物等)。一般而言,天然高分子壁材具有安全可降解、生物相容性好的优点,但是力学性能不够理想;而合成高分子材料虽然生物相容性略差,但是化学稳定性好、成膜性优、力学性能较好,且便于通过多种手段加以改性调节,是目前应用较多的壳材。壳材的选择不仅直接影响相变微胶囊的弹性、厚度、拉伸压缩强度、耐热性等物化性能,还对其制备工艺起决定作用,具体选择时需考虑所选芯材的化学性质、使用要求、储存条件、加工条件及成本和效益等因素[9]。

相变微胶囊的芯材是相变材料。相变材料是指在窄温度区间内经历“液-固”或“固-液”的相态转变过程中,具备以潜热(latent heat)形式吸收或释放大量能量能力的材料[10]。早期关于相变蓄热材料的研究多集中于无机水合盐类(即无机盐和水结合而成的一种晶体物质)。无机盐与结合水的结合和分离过程构成该类材料的固-液相变过程,熔融过程中,水和盐晶体融化,分离成纯盐和自由水,或者低结合度的水合盐和自由水[11]。无机水合盐类相变材料因其高相变潜热(即高储能密度)以及优良的导热性能,在20世纪70年代曾展现出极大的应用潜力;但是该类材料常常具有腐蚀性,与部分材料的相容性差,热循环相变过程中存在过冷(指无机水合盐相变材料在结晶过程中,其实际结晶温度低于理论结晶温度,造成热量释放延迟)和相分离现象,这些缺陷在一定程度上也制约了该类相变材料在后续加工应用领域的发展[12]。

随着研究深入,学者们发现一些有机相变物质在性能上不仅能够避免无机水合盐类相变材料的上述固有问题,而且能够获得更优的热容、热稳定性、热导率[13]。有机相变材料一般是烷烃及其衍生物,在同类有机物(即同系物)中,随着分子碳链的增长,其相变温度呈现上升趋势[14]。因此,在选用相变材料时,一般先根据使用环境确定所需有机相变材料的种类,然后根据具体所需的温度范围,进一步筛选适应相变温度的相变材料,必要时还可通过使用2种或更多种同系物进行混合复配,以达到所需的相变温度范围[15]。这是有机相变材料区别于无机水合盐类相变材料的一个显著优势。大多有机相变材料的相变温度处于-5~190 ℃范围间,其中在15 ℃以下相变的材料主要用于蓄冷;相变温度大于90 ℃的材料则主要用于吸收制冷;而相变温度在18~65 ℃的1种或多种有机物混合的材料一般适合用于注重热湿舒适性的纺织材料或者建筑材料[16]。在具体物系种类上,有机相变材料又可分为非石蜡类有机相变材料和石蜡类有机相变材料。非石蜡类有机相变材料种类很多,常见的有脂肪酸及其衍生物、醇类及其衍生物和酯类及其衍生物。这些材料虽然物化性能各异,但是它们区别于石蜡类相变材料的共同点是拥有相对高的相变潜热,相变温度区间广;而导热系数略低,导热性能相对较差;可燃;个别相变材料有异味或者有毒;一定环境条件下有可能与其他物质发生反应,稳定性稍差;成本也比石蜡类相变材料高[17]。石蜡类有机相变材料主要是指正烷烃类及其混合物。正烷烃是指具有相似物理化学性能的一系列饱和直链烃类同系物,其分子式可以统一用CnH2n+2表示,一般而言,碳原子数越多,该类相变材料的相变温度会越高,其中,正十八烷、正十九烷和正二十烷的固-液相变温度与人体温度最为接近,为常用材料。由于不同烷烃PCMs之间相容性良好,可以将不同组分的烷烃按一定比例复配,构成多组分烷烃复配体系,以达到调节相变点的目的,使材料具有相变温度区间窄、相变过程稳定、无相分离、无冷结晶等特点,从而提高PCMs的控温能力和储热过程的稳定性[18]。

2 相变微胶囊的制备方法

根据成形原理,相变微胶囊的制备方法具体可分为物理机械法、化学法和物理化学法3种。物理机械法一般用于包覆制备无机芯材的微胶囊制品,有机芯材多采用化学法和物理化学法制备。

2.1 物理机械法

物理机械法又可主要划分为喷雾干燥法、流化床法和离心挤出法3种。

2.1.1喷雾干燥法 通过喷雾干燥法实现材料微胶囊化最早用于食品领域,其制备过程如下:①用喷雾器将芯材与壳材的混合溶液/乳液喷出形成小液滴;②使用一定温度的气流(一般是空气或氮气等惰性气体)使液滴中的溶剂挥发;③用分离过滤装置把固体颗粒从气体中分离出来[19]。适用于喷雾干燥法的微胶囊壳材为多糖类(如阿拉伯胶、疏水性淀粉、羧甲基纤维素等)和蛋白质类(如乳清蛋白、大豆蛋白、酪蛋白酸钠等)。喷雾干燥法的优点是方法简单、产出量较大,但是该方法的应用难点在于难以控制微胶囊颗粒尺寸,同时溶剂蒸发工序的高能耗也是该方法的缺陷所在[20-21]。

2.1.2流化床法 流化床法是将液态或者熔融态的壳体材料喷涂在悬浮于热气流(通常是空气)中的固体芯材颗粒的表面形成微胶囊体的过程。这种方法在制药领域应用较多,常用于微胶囊包覆固体材料(包括形状各异的多种固体颗粒),可用作壳材的材料可以是凝胶也可以是聚合物,制备出的微胶囊粒径一般在100~150 μm范围内[22]。

2.1.3离心挤出法 离心挤出法曾广泛用于制药工业,其典型的制备过程是:将两种互不相溶的材料(分别是芯材和壳材)通过高速旋转的双流喷嘴喷出,两相液体在旋转喷出的过程中发生碰撞形成液滴,每个液滴都是由核芯区和包裹在其外的连续流质壳体区构成,通过后续冷却或凝胶化处理使壳体材料固化,液滴最终形成微胶囊[23]。后续研究中,有学者发现将这种“喷雾-干燥”工艺改进为“挤出”工艺效果更为理想,便于实现对微胶囊尺寸的人为调控[24]。

2.2 化学法

化学法主要包括原位聚合法和界面聚合法两种。

2.2.1原位聚合法 原位聚合法是应用最为广泛的一种微胶囊制备工艺方法,采用这种方法可以制得从微米级到纳米级粒径的微胶囊[22]。该方法的原理是:壳材单体在芯材表面发生缩聚反应,从而形成网状致密物质,并将相变材料包裹得到微胶囊。工艺过程中通常涉及互不相溶的两相液体,即水相和油相,又被定义为连续相和分散相。通常而言,水相以连续相存在,油相作为分散相分散在水相中,首先形成水包油(O/W)乳液。有机相分离芯材处于分散相中,用于合成壳体的单体(如三聚氰胺和甲醛,尿素和甲醛,尿素、三聚氰胺和甲醛)或者预聚体(部分甲基化的三羟甲基三聚氰胺,二羟甲基脲,六羟甲基化三聚氰胺)处于水相连续相中。实际应用中,为了实现和促进壳体聚合物的沉积,水相中通常还需加入表面活性剂和引发剂等助剂材料,其目的是降低水相的表面张力,并在芯材液滴周围引发单体发生聚合反应[23]。图1为以正十八烷为芯材,改性三聚氰胺甲醛树脂为壳材,采用原位聚合法形成微胶囊的过程。合成反应前,正十八烷芯材液滴在乳化剂和搅拌作用下以胶束液滴的形式均匀分散在含有三聚氰胺甲醛预聚体的水溶液连续相中,当体系pH值调节到合适范围,三聚氰胺甲醛预聚体就沉积在正十八烷胶束液滴表面,随着聚合反应的进行,三聚氰胺聚合度增大,进而分子量逐渐增大,最终将胶束液滴完全包覆形成微胶囊颗粒[25]。该方法的优势在于:由于缩聚反应完全是在连续相(水相)中水-油相界面处进行,活性反应主体材料无需溶解在芯材中,所形成的微胶囊壳体聚合物不溶于水且高度交联,微胶囊呈正球型体,粒径可控制在1~100 μm之间[23]。乳液聚合、悬浮聚合和沉积聚合都属于原位聚合法。学者们采用原位聚合法,尝试了多种单体和预聚物对相变材料成壳制备微胶囊的工艺,并对影响胶囊化产率、粒径大小、表面光滑程度以及防渗漏等方面的工艺因素作了大量探讨。研究表明乳化搅拌速率、反应体系pH值环境、乳化剂种类及含量、芯材与壳材比例等工艺因素均会对微胶囊产物的形貌及热性能产生重要影响[26-28]。

图1 采用原位聚合法制备微胶囊的过程Fig.1 Schematic formation of the PCM microcapsules through in situ polymerization

2.2.2界面聚合法 界面聚合法的制备过程也涉及两相液体,所不同的是,聚合反应单体材料首先需分别溶解在不同相中,当满足反应条件时(如温度或引发剂作用),不同单体在两相界面处发生聚合反应并沉积下来形成壳材,最终完成对芯材的包覆[29-30]。以采用聚氨酯为壳材相变微胶囊的界面聚合制备方法为例,首先将多功能脂肪酸二异氰酸酯溶解于有机相变芯材中,然后将该有机混合物分散到含有乳化剂、胶体稳定剂等助剂的水相中,再向混合物中加入多功能胺或者胺类混合物,活性胺溶解于水相并扩散至油-水两相界面处,在酸性催化条件下,界面处的这些胺便可以与多功能异氰酸酯单体发生缩聚反应,从而形成在两相液体中均不溶的壳体聚合物[31-32]。该反应的特点是,一旦聚合反应发生,所沉积的聚合物就会对两相中单体材料的继续扩散-反应过程起阻隔作用,从而限制聚合反应速度,进而影响到微胶囊颗粒的形貌和厚度均匀情况。与原位聚合法类似,乳化搅拌速率、乳化剂用量等工艺因素对微胶囊尺寸会产生重要影响[33]。

2.3 物理化学法

物理化学法是基于胶质体系相分离原理形成的一种微胶囊制备方法。可溶性的壳体聚合物材料在一定条件下首先聚集在芯材周围,然后借助固化剂或自身交联作用发生凝聚沉积(coacervation),或利用溶剂挥发(solvent evaporation)原理固化形成外壳坚固的微胶囊颗粒[34]。因此,根据具体成形原理,典型的物理化学法包括凝聚法和溶剂挥发法,凝聚法又分为单凝聚法和复凝聚法。其中,复凝聚法常使用明胶、阿拉伯胶为壳材,这些胶体大分子团聚在分散相芯材周围,首先通过络合作用从体系中凝聚成壳析出,再通过加入固化剂,发生分子间交联,最终形成不可逆的固态胶囊[9]。溶剂挥发法中,壳体聚合物需要首先溶解在一种容易挥发的有机溶剂中,再分散包覆在芯材周围,在一定条件下溶剂挥发,壳材便收缩固化在芯材表面形成微胶囊。该方法最早主要用于制药领域,多适用于药物微胶囊的研制[35]。

3 相变微胶囊的性能及其表征方法

3.1 相变微胶囊的微观形貌

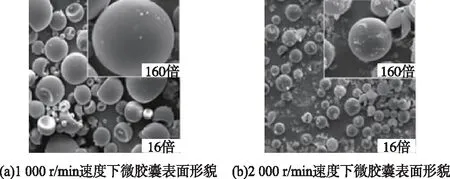

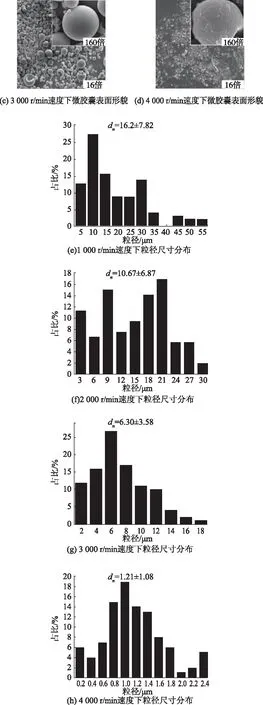

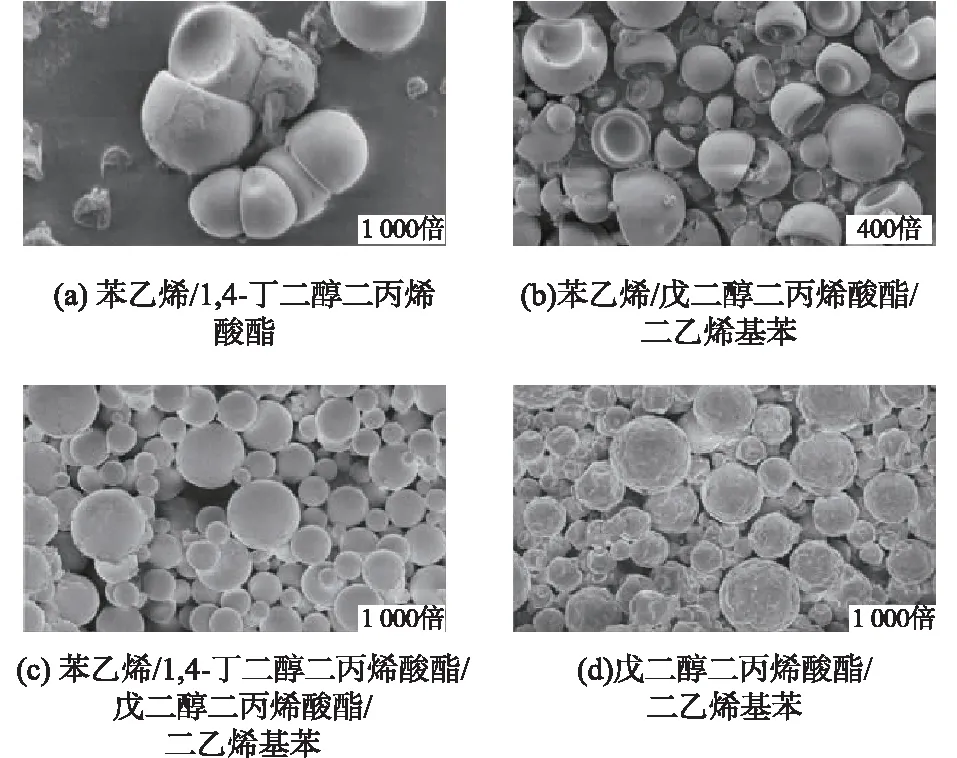

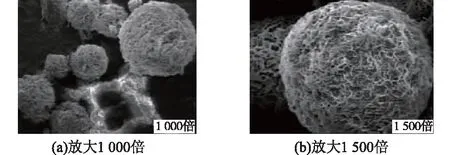

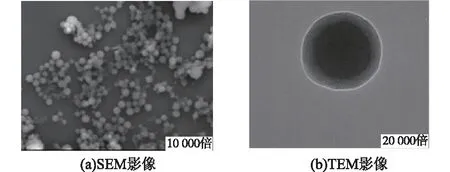

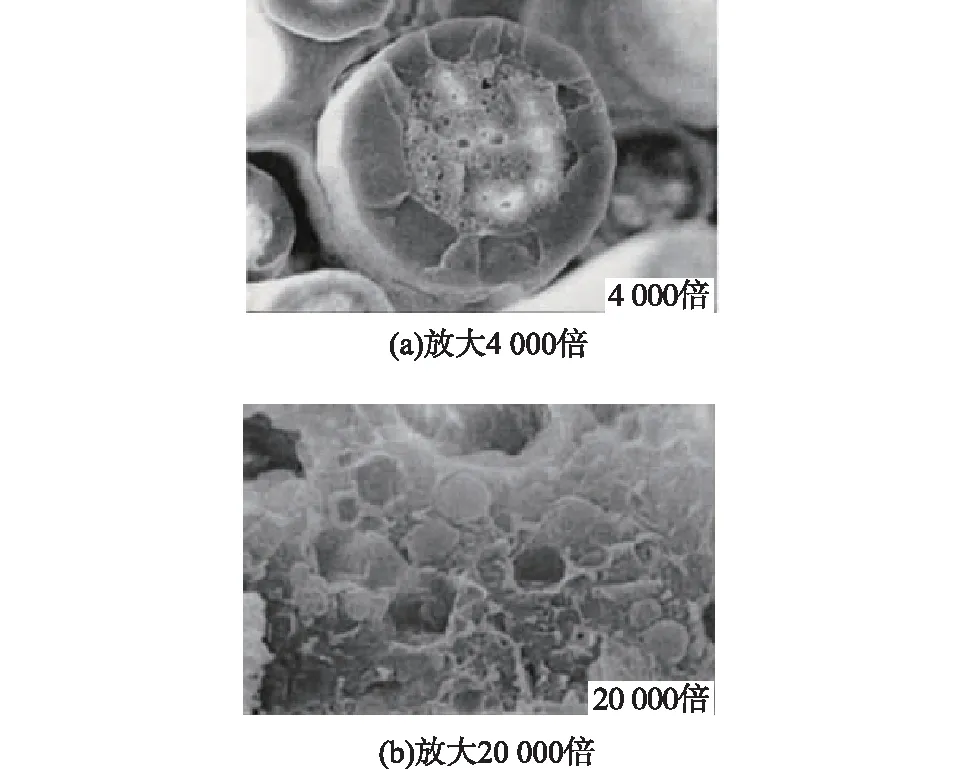

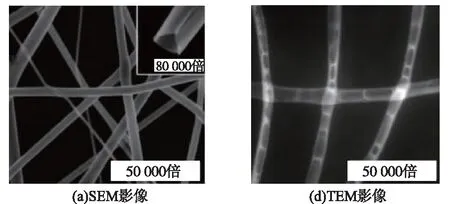

相变微胶囊的微观形貌包括外观形状、表面状态、粒径分布等性状特征,通常采用扫描电子显微镜(SEM)观测。一般情况下,微胶囊呈现为一定尺寸分布的球形颗粒,不同方法制得的微胶囊尺寸分布存在差异,特定制备方法下改变工艺参数也会使微胶囊尺寸及其分布发生明显变化。SU J F等[36]采用原位聚合法选取甲醇改性的三聚氰胺甲醛树脂为壳材制备相变微胶囊的过程中,发现乳液搅拌速度、核壳比率对微胶囊粒径大小、尺寸分布及其热学性能均产生明显影响。图2为不同乳化搅拌速度下制得的微胶囊表面形貌及其粒径尺寸分布。当乳化搅拌速度从1 000 r/min变为4 000 r/min时,制得的微胶囊平均粒径从16 m缩小为1 m左右。除了粒径大小,微胶囊的外观形状及其表面状态也会因反应条件发生变化。以不同共聚物为壳材的微胶囊如图3所示。LI W等[37]采用悬乳聚合法制备以n-十八烷为芯材的相变微胶囊,当所选壳材共聚物体系发生变化时,囊体出现不同程度的凹陷,微胶囊球粒圆整度受到影响。DEVECI S S等[38]选取丝纤蛋白(SF)/壳聚糖(CHI)为壳材,二十烷为芯材,采用复凝聚法制备相变微胶囊,观察发现当n(SF)/n(CHI)>14时,微胶囊壳体表面形貌由光滑紧实变为多层结构,壳体内层坚实,外层则呈现为多孔海绵状,具体如图4所示。采用透射电镜(TEM)可以观察到一些微胶囊的核壳结构,PAN L等[39]采用原位缩聚法制备了棕榈酸/ALOOH相变微胶囊,其SEM及TEM影像如图5所示。

dn为微胶囊平均粒径;n为样本数。图2 不同乳化搅拌速度下制得的微胶囊表面形貌及其粒径尺寸分布Fig.2 SEM morphologies and size distribution of PCM microcapsules fabricated at different stirring rates

图3 以不同共聚物为壳材的微胶囊 Fig.3 SEM micrographs of PCM microcapsules with different co-polymer shells

图4 n(SF)/n(CHI)=20时制得微胶囊的外观形貌Fig.4 SEM micrographs of the microcapsules with n(SF)/n(CHI) ratio of 20

图5 原位缩聚法制备的棕榈酸/ALOOH相变微胶囊的微观形貌Fig.5 Micromorphology of palmitic acid / ALOOH PCM microcapsules prepared by in situ polycondensation

3.2 相变微胶囊的热学性能

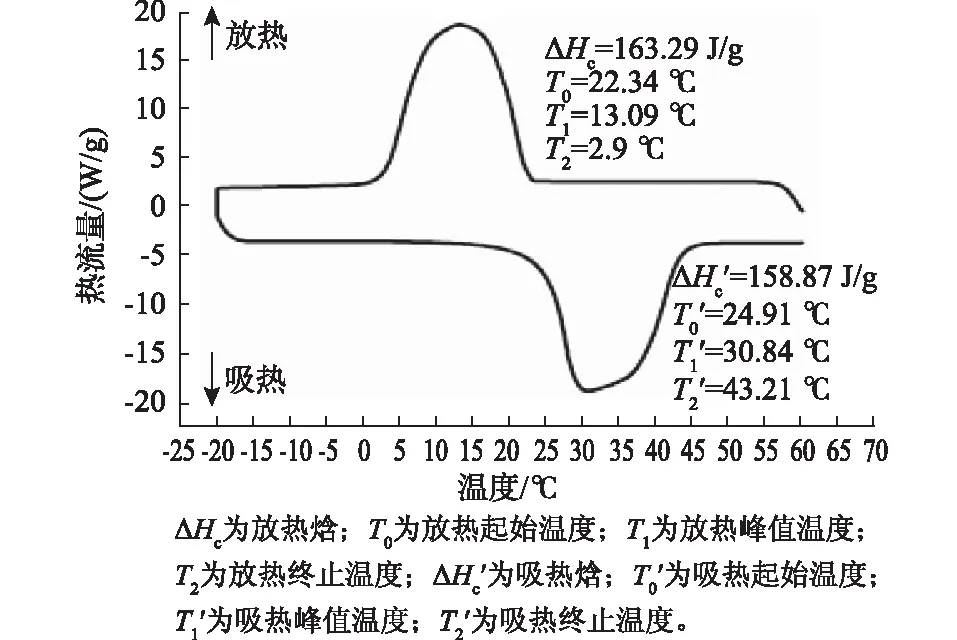

相变微胶囊的热学性能包括相变储热性能和热稳定性。储热性能分析包括相变温度和相变热焓等参数,一般通过差示扫描图谱(DSC)进行分析。LI W等[37]采用悬乳聚合法制得相变微胶囊在-20~60 ℃温度范围、氮气气氛保护、以10 ℃/min的升降温速率下测试得到DSC谱图,具体如图6所示。从图6中可以读取关于该PCM材料发生熔融吸热以及结晶放热相变行为的起始温度、峰值温度和终止温度,并据此可计算出相变焓(ΔH1),通过比较该相变焓与芯材相变材料原样相变焓(ΔH2)的比值,还可获得相变微胶囊芯材的质量分数信息。相变微胶囊芯材的质量分数是衡量和评价芯材利用率的一个重要指标,一般情况下,实验室制备的相变微胶囊芯材质量分数需达到50%~80%,方可满足储热调温的功能需求[40]。

图6 典型相变微胶囊材料的DSC曲线Fig.6 DSC spectrum of typical PCM microcapsule materials

相变微胶囊的热稳定性则主要通过热失重(TG)测试进行表征,通过TG测试得到其温度-质量变化曲线,可以获取相变微胶囊的耐热性指标以及适宜使用的温度范围。

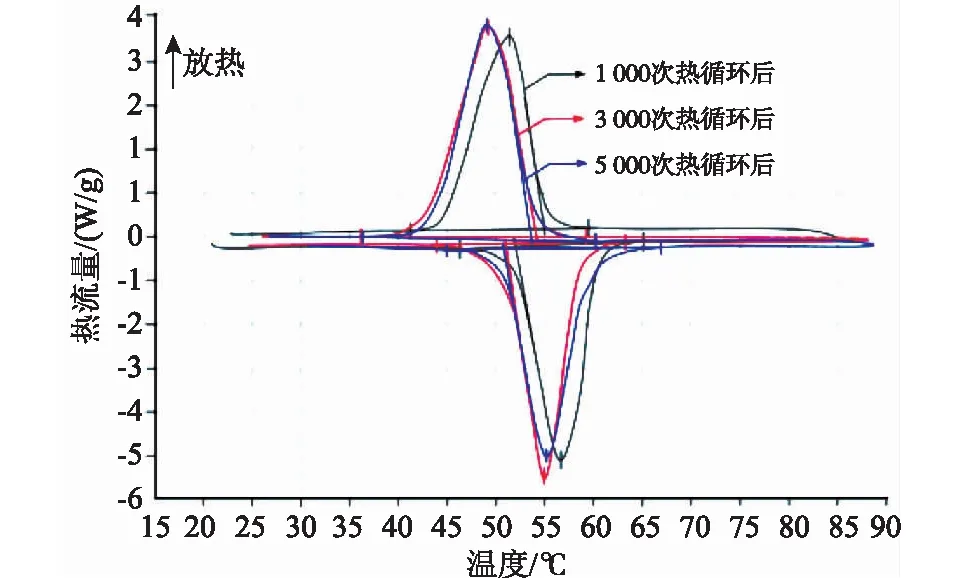

此外,SARI A等[41]通过DSC升降温热循环测试,对比相变微胶囊的相变温度及其热焓值变化情况,评估相变微胶囊的储热可靠性(thermal reliabi-lity),所得DSC谱如图7所示。由图7可知,PMMA/二十烷相变微胶囊经历5 000次热循环测试后,相变焓值基本保持不变,表明其储热可靠性较好。

图7 相变微胶囊热循环测试DSC曲线Fig.7 DSC spectrum of PCM microcapsule by thermal cycle test

3.3 相变微胶囊的其他性能

和其他材料类似,相变微胶囊的囊体化学结构主要通过红外光谱(FT-IR)特征峰分析得出。由于各种材料的红外吸收光谱不同,可以通过观察不同材料或基团的特征峰大小和位置来判断相变微胶囊的化学结构[42]。相变微胶囊的机械性能主要指相变微胶囊的强度,尤其是相变微胶囊壳材的强度和致密性,较差的强度与致密性易导致芯材流失以及其他外来物质的浸入。强度测试方法主要为压力测试,取少量微胶囊粉末用台式电动压片机进行压片测试[43];测试壳材致密性的方法是将获得的微胶囊置于持续的高温烘干条件下,测量微胶囊的质量损失,质量损失越低,则致密性越好[44]。除此之外,溶液萃取法和分光光度计法也被广泛用于测量壳材致密性。

4 相变微胶囊的应用研究

4.1 功能整理方法

4.1.1微胶囊纺丝法 微胶囊纺丝法可以应用于熔融纺丝和湿法纺丝,它的优势在于将微胶囊嵌入到纤维结构中,能够保持其性能的持久,并且对最终织物的手感、悬垂性、柔软度、颜色以及后续加工整理没有较大影响。但是所得纤维的热熔受限于载入微胶囊的含量,同时纺丝加工过程会对微胶囊外壳造成损伤,且形成聚集的颗粒影响纤维的热力学性能。ZHANG X X等[45]将正十八烷微胶囊与聚乙烯颗粒作为芯材,聚丙烯作为皮材,通过熔融复合纺丝得到调温纤维的SEM影像,具体如图8所示。当嵌入纤维中微胶囊质量分数在4%~24%时,纤维的吸热温度在31.3~32.7 ℃之间波动,放热温度在 13.8~16.2 ℃之间波动,与微胶囊质量分数之间没有明显的规律。当微胶囊质量分数为20%时,纤维的热焓、断裂强度和断裂伸长率分别为11 J/kg,1.8 cN/dtex,30.2%,可以满足织物的使用要求。

图8 复合调温纤维的SEM影像Fig.8 SEM images of thermostat composite fiber

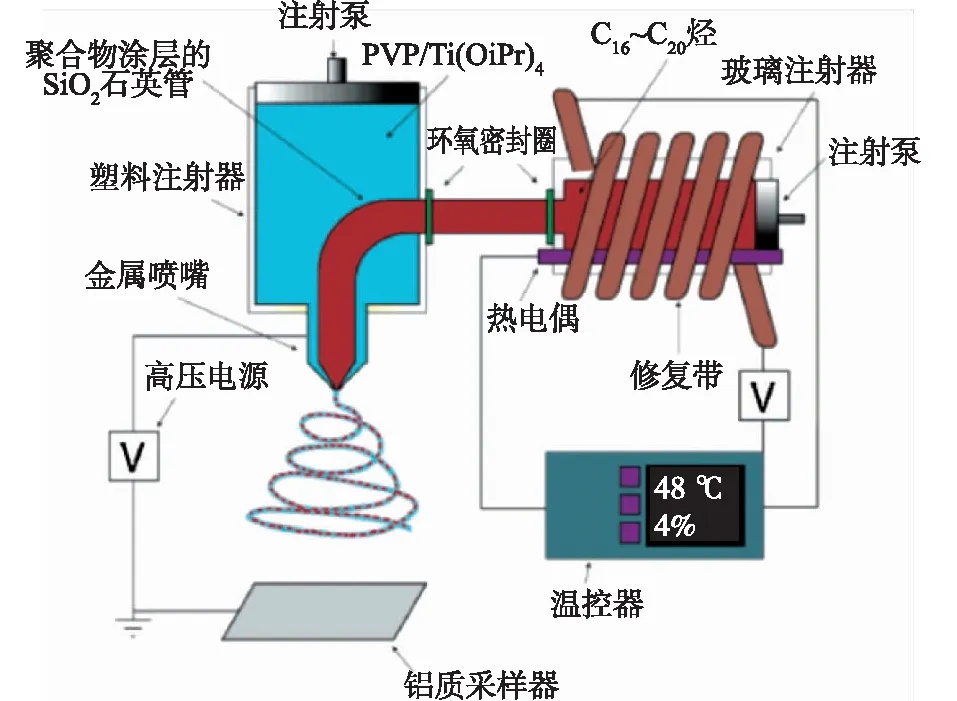

除了常规纺丝方法中可以通过引入相变微胶囊赋予纤维材料调温功能,近年来在静电纺丝制备纳米纤维的过程中也有学者尝试将相变微胶囊材料引入其中。静电纺丝法能够以多种聚合物、聚合物共混物、纳米颗粒浸渍聚合物为原料,生产超细纳米或微米级纤维,从而克服传统纺丝法对大多数聚合物和相变微胶囊可加工性差的缺点。由于纳米纤维超细的直径和超大的比表面积,故能应用于医疗保健、生物技术、环境工程、储能等多种领域。MCCANN J T等[46]基于熔体静电纺丝法发明了一种生产以正十八烷、正二十烷为芯材,以聚合物为皮材的相变纳米纤维装置,具体如图9所示。他们把熔体静电纺丝与同轴喷丝板相结合,使有机相变材料能够一步完成封装和静电纺丝,最终纺制的纤维如图10所示。纤维的芯呈现出分段形态,这是聚合物溶液蒸发冷却,使芯材烃快速固化而导致的。

图9 熔融同轴静电纺丝装置Fig.9 Melt coaxial electrospinning setup

图10 通过熔融同轴静电纺丝装置得到的纤维Fig.10 Fibers procuced by melt coaxial electrospinning setup

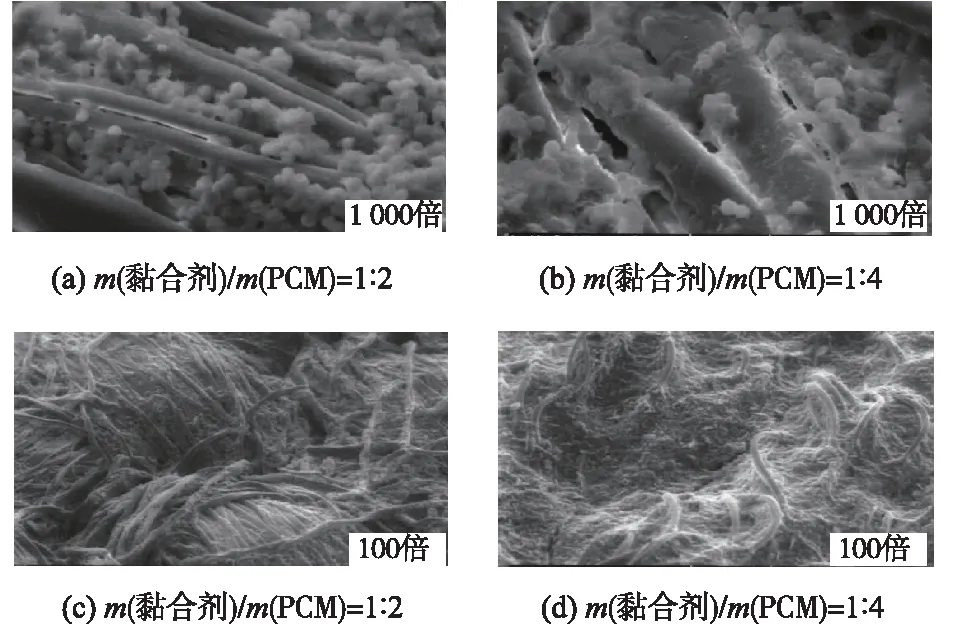

4.1.2涂层整理方法 相对于纺丝法,采用涂层法将相变微胶囊引入纺织材料能够解决将微胶囊嵌入到纤维结构中的难题,并能在保持纤维物理机械性能的前提下,提高其热性能。常见的涂层工艺有刮刀法、丝网印刷、轧焙烘、浸渍法。黏合剂的成分、黏合剂与微胶囊比值、微胶囊壳材的种类和机械稳定性、织物表面与黏合剂的结合倾向、固化温度等工艺条件都会影响最终织物的隔热性能、热稳定性、耐久性和手感。对于大多数应用于服装的织物而言,宜选择玻璃化转变温度在-30~12 ℃的弹性体聚合物作为黏合剂;但是黏合剂的使用会降低织物的柔软性、柔韧性、透气性及透湿性,最终影响穿着的舒适性。

SALAÜN F等[27]按照每平方米织物施用40 g PCMs量的比例进行织物涂层整理,分别按照m(黏合剂)/m(PCM)为1∶2和1∶4添加,所得织物的表面形貌如图11所示。研究表明,当m(黏合剂)/m(PCM)=1∶2时,整理后的织物具有较好的冷却效果,且不会影响原本的透气性。

图11 采用不同黏合剂与PCM质量比例得到的织物表面形貌Fig.11 Surface morphology of fabrics finished by using different adhesives to PCM mass ratio

4.2 应用领域

4.2.1民用服装领域 基于相变微胶囊制得的调温纺织品广泛应用于运动服装,运动员常因剧烈运动而产生大量的热量,调温纺织品可以有效降低穿着者体温上升的速率,避免由于体温过快上升而产生头晕、乏力等不适症状。早在1997年,Outlast公司利用微胶囊纺丝法生产出了腈纶纺织品,实现了微胶囊整理织物的商业化,加工出用于滑雪、登山等运动的服饰,并在欧美等国家销售。除此之外,调温纺织品还常用来制造鞋衬和袜子。因为足部温度比人体其他部位低2~3 ℃,并且常处于静止与运动的交替状态,所以维持足部温度恒定、减小足部温差尤为重要[47]。陈绍芬等[48]以黏胶型蓄热调温纤维/涤纶纤维混纺纱为面料,设计生产夏季网眼船袜和冬季毛圈中筒袜,并测试其保暖性能和调温性能,同时采用与调温纱线线密度相等的棉纱生产的网眼船袜和毛圈中筒袜作为对比样。实验结果表明,两款蓄热调温袜的热阻和保暖率分别为0.040 3,0.063 6 mK/W和22.26%,32.93%,比两款棉袜的高;传热系数为23.93,13.63 W/(m·℃),比两款棉袜的小;升降温速率比两款棉袜高,这说明两款蓄热调温袜的保暖性和调温性能均比两款棉袜好。

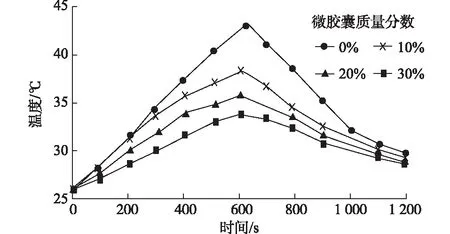

4.2.2户内、户外装饰领域 由于调温织物具有自动调节温度的性能,能够在环境温度发生变化时通过储热和放热维持温度平衡、减小温度梯度,从而提供舒适的生活环境,故可用作床单、被罩等床上用品或窗帘、壁纸、地毯等装饰用品。刘美娟等[49]采用干法涂层工艺将微胶囊整理液涂敷在非织造布上,制成具备蓄热调温功能的新型壁纸,分别用不同含量微胶囊涂层整理的壁纸与未经整理的壁纸包覆房屋模型作为实验组和对照组,放置在实验通风橱中,用加热器加热,测试随着时间变化模型内部的温度,具体如图12所示。实验中实验组和对照组的温差最高可达9.2 ℃,节能效率达53.8%,说明经过微胶囊整理的非织造布具备了优异的双向控温性能。

图12 房屋模型内部温度变化Fig.12 House model internal temperature change

4.2.3安全与防护领域 防护服是一种重要的劳动保护用品,用来保障在高温、低温、辐射等环境下从业人员的皮肤卫生与安全。普通防护服热阻很大,表面覆有透气透水性差的功能涂层,导致防护服内的热量无法散出、汗液无法蒸发,服装的热湿舒适性差。蓄热调温织物可以适当控制人体汗液的产生和排放,织物内部的相变材料可吸收存储、重新分配人体的热量,维持温度平衡、减少湿热的产生,因此能够提高防护服的调温性能和舒适性。

陈旭等[50]利用发泡涂层法将单一正十八烷微胶囊分别涂覆至平纹、斜纹、纬平针织物表面,制得低温防护复合织物,并进行热阻性能和耐低温性能测试。结果表明,整理后3种织物的热阻性能分别提高了31%,25%,29%,且耐低温性能平纹织物优于斜纹和纬平针织物,由25 ℃降至0 ℃的低温抵抗时间约为6 min,为短时间低温作业提供了一定程度的保护。实验证实,经微胶囊整理的复合织物可延长人体在低温环境下的工作时间,且在一定范围内相变微胶囊的质量分数越大,复合织物的低温抵抗时间越长,低温防护性能越好。在此基础上,为了进一步提高织物的低温防护性能,将包覆有不同相变材料(正十四烷、正十六烷、正十八烷、正二十烷)的微胶囊整理到织物表面,得到分级相变低温防护复合织物,低温抵抗时间为6.9 min,与仅涂覆正十八烷微胶囊的织物相比提升了13.1%,延长了人体在低温环境下的操作时间[51]。

4.2.4交通运输领域 人在乘坐交通工具时,通过座椅与外界交换热量。传统的座椅透气、透湿性差,人与外界交换的热量少,会产生不适感,将相变调温织物应用到座椅上可吸收多余热量,改善舒适性。张佳萌等[52]以液体石蜡作为芯材料,合成了直径大约3 μm的聚脲型相变微胶囊,并控制涂层率在7%~10%范围内,制备汽车座椅用相变调温纺织品,分析其热性能。实验表明,含相变材料织物的座椅具有一定的调温性能,可以吸收因身体与座位紧贴导致与外界热量交换减少而积攒在人体皮肤表面的多余热量,使皮肤表面保持恒定且舒适的温度,改善座椅的热舒适性,且水洗3次后仍具有调温性能,可满足实际的使用需求。

4.2.5医疗卫生领域 医用手术服、病服、医院床单被褥面料等经过相变材料整理后能够提高医护人员的舒适感,保障安全性,或对病人的病情起到一定程度的辅助治疗作用。另外,将药物储存进相变微胶囊中整理到织物上,能够有效实现药物的缓释控制。路艳华等[53]发明了一种温敏抗菌性织物,将温敏抗菌性纳米纤维直接附着在空白织物上得到,相变材料封装在微胶囊中制成纤维,无泄露危险。该织物对大肠杆菌和金黄色葡萄球菌具有很好的抑制效果,抑菌率能够达到70%以上,最高可达到89.32%,而对织物本身透气性影响较小。2003年,SARS爆发期间,医疗防护服使用率增加,为满足病毒防护和液体渗透防护的要求,医护工作者需身穿密封性很好的防护服,这就导致自身热量难以散出。张寅平等[54]研制的医用相变服,使用时将相变材料袋放置于衣服“口袋”中,利用相变潜热进行吸热降温,改善了医护人员的工作环境,提升了工作效率。

4.2.6军事领域 一般情况下,军事目标的温度高于背景温度,会在红外热成像仪中显示出清晰的热特征,故而要降低目标的表面温度。相变材料在发生物相转变时,能吸收大量的热量,利用这一特性可以从温度上对热辐射能量加以控制,从而减小热特征。军事隐身用相变材料体系可以通过将内装相变物质的微胶囊分散在织物上、埋置于泡沫物质中或与黏合剂混合作为涂料,用在军事目标上,通过吸收目标放出的热量,降低热红外辐射强度,达到迷惑热红外侦查/制导的效果[55]。孙文艳等[56]分别将正十四烷、正十八烷、石蜡3种相变微胶囊与红外透明聚酰胺黏合剂、低发射率颜料掺锡氧化铟等添加剂混合,制成红外隐身涂料,涂覆在卡车模型上。涂覆前后在热成像仪中的热影像效果如图13、图14所示。由实验结果可知,以相变微胶囊制备的红外隐身涂料明显增强了涂料红外隐身的性能。COLVIN D P等[57]将不同相变温度的微胶囊材料加入到可见光迷彩涂料中,并涂覆到坦克上,在坦克不同发热部位涂覆含有不同相变温度微胶囊的迷彩涂料,在红外热像图上呈现出杂乱的红外颜色特征,与坦克真实的红外热像图产生很大的差异,从而实现了可见光和红外的双重伪装效果。

图13 卡车模型热影像 Fig.13 Heat image of the truck model

图14 卡车模型涂敷掺杂相变材料的涂层后热影像Fig.14 Heat image of the painted truck model

除此之外,相变调温织物的应用还能提高作战服装的热湿舒适性。在海湾战争期间,美国TRDC公司通过将相变微胶囊材料密封在各种口袋内后固定在夹克上,得到了具有蓄热调温功能的服装。后经过改进,这种夹克成为美军防核、防生化和在沙漠地区作战时的配套防护服装,可使服装温度在3 h内保持26 ℃[58]。

4.3 性能表征与分析方法

目前,国际上针对提升潜热储能系统的测试和分析方法缺乏统一的标准。第一个《纺织材料稳态和动态热性能的标准试验方法》(ASTM D 7024—2004)由美国材料与试验协会(ASTM)于2004年6月发布,该测试方法针对纺织品、棉絮纤维及其他类似样品,定义了总热传导系数和温度调节因素(TRF)两个参数指标的概念及其测试方法。VIGO T L 等[54]使用红外测温(infrared temperature,IRT)系统初步测量了使用PCM的纺织品的热调节性能。IRT系统与热视觉相机连接,是一种精确且非破坏性的热评估设备,通过测量物体表面发出的红外辐射大小得到织物表面温度图像或热谱图。在该方法中,使用调制的加热源加热研究对象的表面,并且用热相机监测在表面产生的热瞬态。此外有学者还开发了一种评估PCM或其他温变化合物制成的智能纺织品热导率的新方法,主要通过加热或冷却过程中在材料两侧同时进行温度的热视测量获得[57]。

此外,研究人员还试图充分模拟实际使用条件来测试纺织品蓄热调温性能,具体包括对织物小样进行热分析,以及模拟皮肤温度随外界能量变化的波动状况、暖体假人法测试服装的热阻和湿阻、真人着装模拟现实环境测试皮肤温度和心率等生理参数,来评价服装的真实热调节性能[59-60]。

5 结 语

微胶囊技术的发展即通过物理或化学方法将相变固体或液体材料封装在聚合物外壳中制成微米或纳米级微胶囊颗粒,为自调温功能纺织材料的研发起到了积极推动作用。从相变微胶囊及其功能纺织用品的研发历程看,这种功能材料已经从最初的宇航装备高端科技领域走入民用消费产品领域,具体应用涵盖安全防护用高度复杂生命保障系统、军用制服、医疗保健及休闲运动领域,市场前景十分广阔。如何进一步提高相变微胶囊及其功能纺织材料的储能密度和热学性能仍然是该领域亟待解决的热点问题之一,未来在自应激智能纺织品领域,基于相变微胶囊的功能纺织材料势必发挥重要作用。