144m简支拱桥支架体系施工工艺*

张宏博,王祥国,袁本哲,崔 健,张子正

(中建铁路投资建设集团有限公司路桥公司,山东 青岛 266000)

0 引言

随着现代路桥工程快速发展,大跨度简支拱桥结构日益增多。一方面简支拱桥属于压弯结构,具有抗压承载力高、柔韧性及动力稳定性好、工期短等优点[1];另一方面大跨度简支拱桥的拱肋截面往往是空间变截面钢管混凝土组合体系,混凝土拱桥结构比较笨重。因此,这些因素对简支拱桥支架体系的设计与施工要求很高,所以大跨度简支拱桥的设计与施工成为行业研究的主要课题。根据已有文献资料研究发现,大跨度简支拱桥在支架体系施工过程中存在杆搭设不成直线、立柱垂直度有偏差等质量通病[2-3]。据此,本文结合某144m简支拱桥工程案例,提出大跨度简支拱桥及支架设计方案,并通过进一步深入研究,提出施工工艺关键控制点与加强质量技术措施。通过施工验证,本设计方法及施工工艺切实可行。

1 工程概况

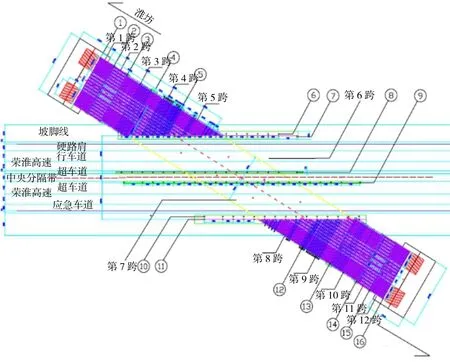

潍坊至莱西高速铁路(简称潍莱高铁)是山东省内“三横”快速铁路网的“中部通道”。其中跨海青铁路特大桥全长2 856.48m,该桥线路与荣潍高速公路夹角149.42°,以钢管混凝土简支拱结构形式跨越。简支拱桥梁全长144m,是潍莱铁路全线控制性工程之一。144m简支拱桥BIM建模效果如图1所示。

图1 144m简支拱桥BIM效果

2 大跨度简支拱桥及其支架体系设计方案

2.1 简支拱桥设计方案

简支拱采用先梁后拱法施工,计算跨度144m,拱肋矢跨比1∶5,拱肋立面投影矢高28.52m,拱肋采用二次抛物线线形,钢结构采用Q345qE钢材。全桥共32对吊杆,采用尼尔森吊杆体系。拱肋截面采用空间变截面哑铃形钢管混凝土组合体系,拱管内灌注C55补偿性收缩混凝土。144m简支拱立面如图2所示。

图2 144m简支拱桥立面

2.2 支架设计方案

144m简支拱桥系梁施工采用梁柱式支架施工方案,钢管立柱高度不同,其中跨高速公路段支架高度最高8m,高速公路外侧支架高度最高12.5m。简支拱支架基础采用条形基础,根据设计与施工要求,全桥共布置14排钢管立柱,其中1号和14号立柱位于327号和328号承台基础上。

立柱均采用 529mm×10mm螺旋焊管,钢管柱顶端安装砂筒。主横梁采用双拼I56a,紧贴立柱中心线布置;横梁上设置纵梁(贝雷片),桥位处跨荣潍高速公路范围内垂直布置116组贝雷片,在高速公路外侧顺桥向布设贝雷片,同跨越高速公路处的贝雷片采用异形贝雷片过渡;纵梁之上设置I12分配梁,分配梁上设置100mm×100mm木方。支架材料除贝雷片采用16Mn钢材外,其余材料均为Q235钢材。横向立柱之间设置剪刀撑及横撑,采用∟75×75焊接安装,剪刀撑高3m,宽距按照立柱间距执行。144m简支拱支架施工图及贝雷梁部分平面布置如图3,4所示。

图3 144m简支拱桥支架施工图

3 大跨度简支拱桥支架体系施工工艺

3.1 钢管立柱条形基础施工

1)钢立柱基础布置 简支拱桥支架基础采用条形基础,根据设计及施工方案要求,全桥范围内共需布置14排钢立柱。在承台施工时预埋700mm×700mm×16mm钢板,其余2~13号钢立柱基础位于“换填级配碎石+C30钢筋”混凝土条形基础上。

图4 贝雷片部分平面布置

图5 砂筒构造

2)条形基础混凝土浇筑工艺 条形基础均采用C30混凝土,为防止基础滑动及污染路面,浇筑高速公路上的条形基础前,先在路面上铺设1层塑料薄膜,然后铺设1层油毛毡;条形基础内部安放 20钢筋骨架,间距200mm;箍筋采用 12钢筋,间距200mm,在条形基础顶面螺旋管位置处预埋700mm×700mm×20mm钢板。

3.2 钢立柱安装

钢立柱采用 529mm×10mm螺旋焊管,材质为Q235。钢管顶端用厚20mm、边长600mm的正方形钢板焊接封口,底部与预埋定位钢板满焊焊接。横向立柱之间设置剪刀撑及横撑,采用∟75×75焊接安装,剪刀撑高3m,宽距等于立柱间距,竖向两支撑间步距3m。管节高度根据实测标高下料,管节安装以人工配合25t起重机安装。

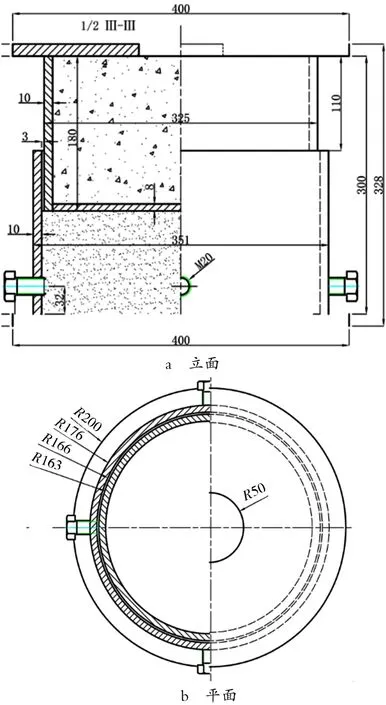

3.3 砂筒安装

钢管柱顶端安装砂筒,用于施工完毕后支架拆除。砂筒内装标准砂,便于砂筒拆除时砂能够顺利流出。砂筒构造如图5所示。

3.4 主横梁安装

主横梁采用双拼I56a,材质为Q235,紧贴立柱中心线布置。长度需接长时,用20mm厚钢板全断面帮条工艺焊接,焊口搭接长度10mm,2根工字钢接头要错开,放在不同立柱上,接头不能悬空。

3.5 贝雷片安装

对桥位处跨荣潍高速公路范围内垂直布置116组贝雷片,每幅道路58组。在高速公路外侧顺桥向布设贝雷片,同跨越高速公路处的贝雷片采用异形贝雷片过渡。

贝雷片在吊装位置附近拼装成整体后,由起重机吊装至临时支墩设计位置,片与片之间增加横连槽钢与U形螺栓连成整体。贝雷片顶部横桥向平铺I12,间距600mm。

3.6 支架预压

支架预压方法为:先半幅通车另半幅封闭加载预压,这部分卸载后再预压另外半幅,先前预压的半幅车道通车。预压时避免平均分布压重,按梁的重量分布情况布载,其预压重量不小于梁体混凝土+拱肋支撑架+拱肋重量的1.1倍。预压块用两侧塔式起重机提升,预压加载过程中采取有效措施,确保加载物稳定不滑脱。

加卸载顺序:按荷载总重的0→60%→80%→100%→110%→100%→80%→60%→0进行加载及卸载。

3.7 支架卸落

系梁预应力钢束张拉完毕且吊杆张拉完成后进行支架拆除工作。支架的拆除工作采用人工配合起重机进行,由上至下逐层拆除。拆除前对“支墩梁”支架先卸落砂箱,对“满堂型”支架先卸落顶托。对于每跨贝雷片应自最外侧片依次横向拖至系梁翼缘外,由起重机吊出,如果贝雷片底有防护板应先拆除。其他拆除程序是支架安装的逆过程,拆除过程中需封闭部分道路,其封闭方式与支架安装时相同。

4 施工关键控制点与加强施工质量技术措施

4.1 施工关键控制点

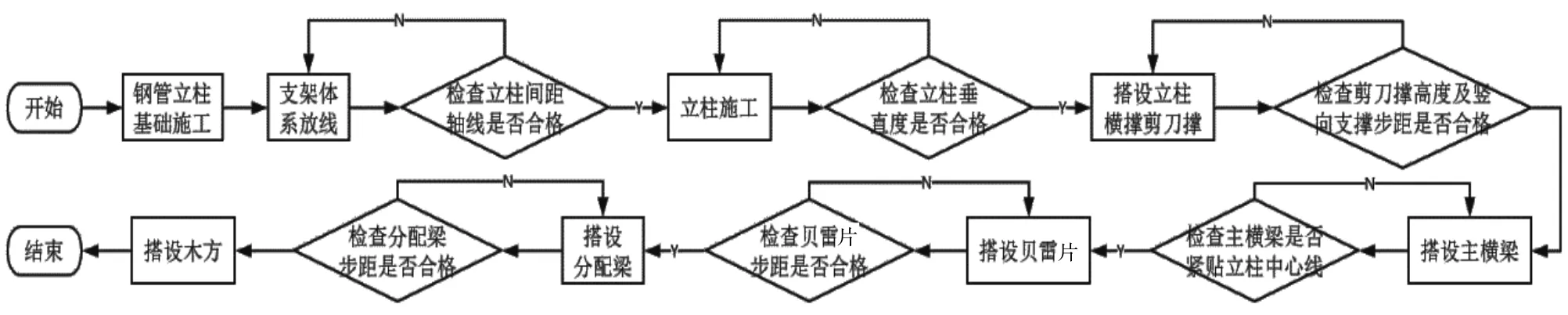

分析大跨度简支拱桥支架施工工艺,针对支架体系施工过程中的质量通病,提出以下施工质量控制关键点[4-5]:[1]检查立柱间距轴线是否合格;[2]检查立柱垂直度是否合格;[3]检查剪刀撑高度及竖向支撑布局是否合理;[4]检查主横梁是否紧贴立柱中心线;[5]检查贝雷片步距是否合格;[6]检查木方布局是否合格。大跨度简支拱桥支架施工关键控制点如图6所示。

图6 大跨度简支拱桥支架施工关键控制点

图7 钢管立柱底部连接构造

图8 钢管立柱顶部连接构造

4.2 加强施工质量技术措施

1)对使用的钢管立柱、主横梁、贝雷片、分配梁、木方等材料,选样进行破坏性力学试验。

2)分析大跨度简支拱桥支架体系设计,支架两端支撑系统受水平荷载影响较大,靠近水平力作用处一端立杆将承受竖向上拔的倾斜力;另一端靠边立杆承受竖向最大附加轴力,有首先被压坏的危险。因此,支撑体系中应加强竖向和横向剪刀撑,以提高支撑体系刚度和整体稳定性[6]。

3)钢管顶部周围8个方向焊接20mm厚小块钢板作为加强肋板。钢管底部除了与钢板焊接外还要用钢筋进行绑焊,焊接长度不小于150mm,确保施工质量,提高构件刚度。钢管立柱底部连接构造如图7所示。

4)砂筒与主横梁双拼工字钢之间用∟50×6限位。钢管立柱顶连接构造如图8所示。

5 施工验证

5.1 动态监测

在施工中对大跨度简支拱桥支撑架体系进行沉降位移监测[7]。每5m布置1个断面,每个断面设6个监测点。其中边腹板设置2个,中腹板设置2个,顶底板设置2个。采用精密水准仪进行观测与测量,测定各测点加载前标高值1,加载后标高值 2,卸载后标高值 3。同一个观测点前后2次沉降差小于1mm、日总沉降量小于2mm时(沉降报警值设置为10mm),支架已沉降到位,可进行分级卸载。加载至最大重量后,第1天按每2h观测1次,之后按每6h观测1次。经监测,支撑架体系的沉降和位移均满足规范要求。

5.2 施工验证

按本文提出的设计与施工方案,在整个施工过程中,定时观测支架各节点没有偏移[8]、杆件未被压弯或变形、木方没有被压裂等现象;模板搭接严密平顺,未出现漏浆现象;结构混凝土板未发生裂纹、蜂窝麻面、胀模等质量问题。模板上的预留孔位置准确,位置偏差为±12mm,均符合规范要求。由于施工质量控制良好,有效缩短了建设工期。经过建设、设计及监理单位工程验收,按本文提出的大跨度简支拱桥支架设计方案进行施工的支撑架体系施工质量符合TB 10424—2018《铁路混凝土工程施工质量验收标准》相关要求。

6 结语

1)在支架设计中,结合TB10110—2011《铁路混凝土梁支架法现浇施工技术规程》,综合考虑荷载产生的水平力、水平荷载对两端部支撑系统的作用,对大跨度简支拱桥支架体系进行深化设计,提出大跨度简支拱桥支架施工方案,并深化大跨度简支拱桥支架体系施工工艺。

2)在研究大跨度简支拱桥支架体系设计及施工方案的基础上,提出大跨度简支拱桥支撑体系施工关键控制点及加强施工质量技术措施。最终通过动态监测与施工验证,证明该拱桥支架沉降量、垂直度等均符合规范和验收标准,本设计方法及施工工艺切实可行,并有效缩短建设工期。