高温气冷堆蒸发器用T22螺旋盘管的生产

高 佩

(1.江苏银环精密钢管有限公司,江苏 宜兴 214203;2.江苏大学材料科学与工程学院,江苏 镇江 212013)

高温气冷堆以其固有安全性、经济性、防核扩散和可持续发展等特点,成为6个最有发展前景的第四代核能系统之一,也被认为是有望率先实现商业应用的堆型之一[1-3]。具有我国自主知识产权的200 MW高温气冷堆商业示范核电站正在山东省荣成市建造,其中蒸汽发生器由清华大学自主设计,采用立式、直流螺旋管组件式结构,蒸发段、低温过热段换热管采用T22合金[4-6],规格为Ф19 mm×3 mm,螺旋管展开直管长度达60 m,为目前世界核电站使用的最长换热管,制造及检验难度大。

江苏银环精密钢管有限公司(简称银环公司)承担了高温气冷堆蒸汽发生器用Incoloy 800H、T22螺旋盘管及其组件的研发及制造,并于2014年年底试制了第一批T22超长直管,采用“穿孔+三次冷轧+二次冷拔”的变形工艺,表面防锈处理效果不佳,且未对盘管工艺进行固化,虽然其组织及性能满足标准要求[4],但其工艺流程长。经过反复研究和试制,对直管及盘管工艺进行改进,最终确定采用“穿孔+二次冷轧+一次冷拔”的变形工艺,大大缩短了制造周期,通过特殊的表面防锈处理等相关措施,较好地控制了螺旋盘管表面质量,产品实物质量通过了业主、总承包方、技术支持方等一致认可,实现了世界首批高温气冷堆蒸发器用T22螺旋盘管的制造及交货。

检测结果表明,产品各项技术指标均满足相关标准及用户要求,实现了T22螺旋盘管国产化。

1 试样制备与试验方法

1.1 试样制备

(1)T22荒管制造。

采用真空感应+电渣重熔冶炼T22钢,然后锻造成Ф90 mm钢坯,在无心剥皮机上进行剥皮,以去除钢坯外表面氧化皮、折叠、裂纹、直道等缺陷,单边剥皮量控制在0.80~1.50 mm。将钢坯分段切成76~78 kg棒料,并在棒料一端钻Ф(16±2)mm定心孔,之后将棒料送入斜底炉中加热至1 150~1 230 ℃,均热时间5~15 min,采用Ф65 mm的钼顶头将其热穿孔成Ф92 mm×11 mm的荒管,然后空冷,外径允许偏差控制在-2.00~+1.00 mm,壁厚允许偏差控制在±0.55 mm。对荒管内外表面进行检验,确保无折叠、裂纹、翘皮等缺陷。

(2)T22无缝直管制造。

将上述检验合格的荒管进行退火处理,热处理温度(760±15)℃,保温时间1.5 h,空冷,然后切除两端壁厚偏小及不圆整部分,切斜度控制在5%以下,在浓度为12%~15%的硫酸溶液中进行酸洗,温度40~50℃,酸洗时间30~40 min。在LG60二辊冷轧机组上进行轧制,两次轧制后尺寸分别为Ф60 mm×7 mm和Ф28 mm×2.95 mm,每道冷轧及去油后均需进行760℃×60 min的热处理,其中Ф60 mm×7 mm在辊底炉内进行,炉内气氛为微氧化性,空冷,Ф28 mm×2.95 mm在保护气氛热处理炉内进行,炉内气氛为N2+H2(N2∶H2=1∶3),水套冷却;然后采用超长冷拔机将其冷拔成规格为Ф19 mm×3 mm的成品管,外径控制在±0.10 mm,内径控制在±0.05 mm,壁厚控制在±0.10 mm,去油后在保护气氛热处理炉内进行正火+回火处理,正火温度(940±5)℃,保温20 min,水套冷却,回火温度(765±5)℃,保温40 min,水套冷却。之后经过矫直、超声波检验、涡流检验、理化检验、水压试验、表面及尺寸检验、清洁、防锈工序。

(3)T22螺旋盘管成型。

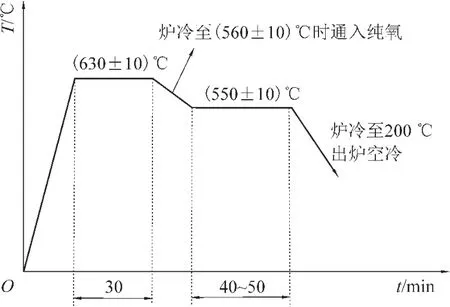

将上述检验合格的直管在专用多头螺旋盘管成型机上进行盘制、过渡段弯制、外表面喷丸、表面检验及精整,然后按图1所示T22螺旋盘管消应力热处理及氧化处理工艺进行真空消应力热处理及表面氧化处理,真空度≤0.05 Pa。处理完并拆除精整装置后进行表面及尺寸检验,并进行表面浸油处理,即将盘管整体加热至(180±20)℃,保温20 min后出炉即刻放入装满矿物油的油槽内进行浸油,浸泡时间30~40 min,然后取出冷却、干燥。

图1 T22螺旋盘管消应力热处理及氧化处理工艺

1.2 试验方法

根据GB/T 20066—2006《钢和铁 化学成分测定用试样的取样和制样方法》的要求从Φ90 mm钢坯及Φ19 mm×3 mm成品直管上取样,并按GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》、GB/T 20123—2006《钢铁总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》要求在SPECTROMAXx型直读光谱仪、CS-8800型红外碳硫分析仪上对其进行成分分析。

对每支换热管成品直管进行超声波检验、涡流检验、水压试验,且分别按ASME SE 213—2004《金属管材超声检查的标准操作方法》、ASTM E 309—1995(R2006)《钢材管制品的磁饱和涡流检测实施方法》及GB/T 241—2007《金属管 液压试验方法》的规定进行,其中超声波检验设备为UT-40探伤机组,进行两个相反方向的周向检验和两个相反方向的轴向斜射波检验,纵、横向各刻有长度12.5 mm,宽度不超过1.5 mm,深度(0.10±0.02)mm的U形槽,接触介质B级水+防锈液;涡流检验设备为ET-40探伤机组,标样带有Ф0.80 mm的穿透孔;水压试验采用A级水+防锈液,试验压力35.0~40.0 MPa,保压时间不低于10 s,水压试验过程中钢管外表面无任何漏水、渗水等现象,管体无任何膨胀变形才判合格。以上所有检验结束后两端盲区切除长度至少为200 mm。

力学性能主要包括室温拉伸试验、550℃拉伸试验、冲击试验及硬度试验,室温拉伸试验按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的要求在SHT4605微机控制电液伺服万能试验机上进行,试样为S8管段试样,应变速率为0.002 s-1;550℃拉伸试验按GB/T 228.2—2015《金属材料拉伸试验第2部分:高温试验方法》的要求在CMT5205微机控制电子万能试验机上进行,试样为宽度为8 mm的纵向剖条试样,应力速率为80 MPa/min;冲击试验按GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》的要求在中间管Ф60 mm×7 mm上取样进行,试样尺寸为10 mm×5 mm×55 mm,V型缺口,试验设备ZBC2302-C微机控制金属摆锤冲击试验机;硬度试验按GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》的要求在HBRVU-187.5型布洛维光学硬度计上进行,试样长度约为20 mm。

成品直管的工艺性能检测主要包括压扁试验和扩口试验,其中压扁试验按GB/T 246—2017《金属材料管压扁试验方法》的要求在SHT4605微机控制电液伺服万能试验机上进行,试样长度约为65 mm,试验过程分两步进行,第一步是延性试验,即将试样压扁至两平板间距为14.1 mm,第二步为完整性试验,继续压扁至试样破裂或钢管两内壁相接触为止;扩口试验按GB/T 242—2007《金属管扩口试验方法》的要求在SHT4605微机控制电液伺服万能试验机上进行,试样长度约为102 mm,用顶角为60°的锥形顶头进行扩口试验,扩口后外径扩大率为20%。

金相检验主要包括显微组织、晶粒度、非金属夹杂物、低倍组织、脱碳层检验,分别按GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2017《金属平均晶粒度测定方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》、GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》及GB/T 1979—2001《结构钢低倍组织缺陷评级图》、GB/T 224—2008《钢的脱碳层深度测定法》的规定进行,试验设备均为ZEISS Axiovert 40 MAT型倒置式金相显微镜。

钢管外表面采用目视直接检验,内表面采用内窥镜进行检验,内、外表面粗糙度R a采用SJ-201型粗糙度仪进行检测;外径及椭圆度采用外径千分尺进行检测,内径采用内径千分尺进行检测,壁厚采用超声波测厚仪及壁厚千分尺进行检测,弯曲度采用1 m塞尺进行检测,管端不垂直度采用90°角尺及塞尺检验;盘管成型后,除起弯点采用球径不小于12.5 mm的钢球进行通球试验外,其余部分通球试验的球径不得小于12.7 mm,直管段90°角弯制后通球球径不得小于12.3 mm,螺旋直径采用高度尺在检验平台上进行检验,螺距采用游标卡尺进行检验,最小壁厚采用超声波测厚仪进行测量。

模拟消应力热处理(SSRHT)制度:加热温度(630±10)℃,保温最少为30 min,炉冷至300℃出炉空冷。模拟焊后热处理(SPWHT)制度:加热温度(690±10)℃,保温至少30 min,400℃以上的加热和冷却速率≤200℃/h,400℃以下出炉。

2 试验结果与讨论

2.1 化学成分

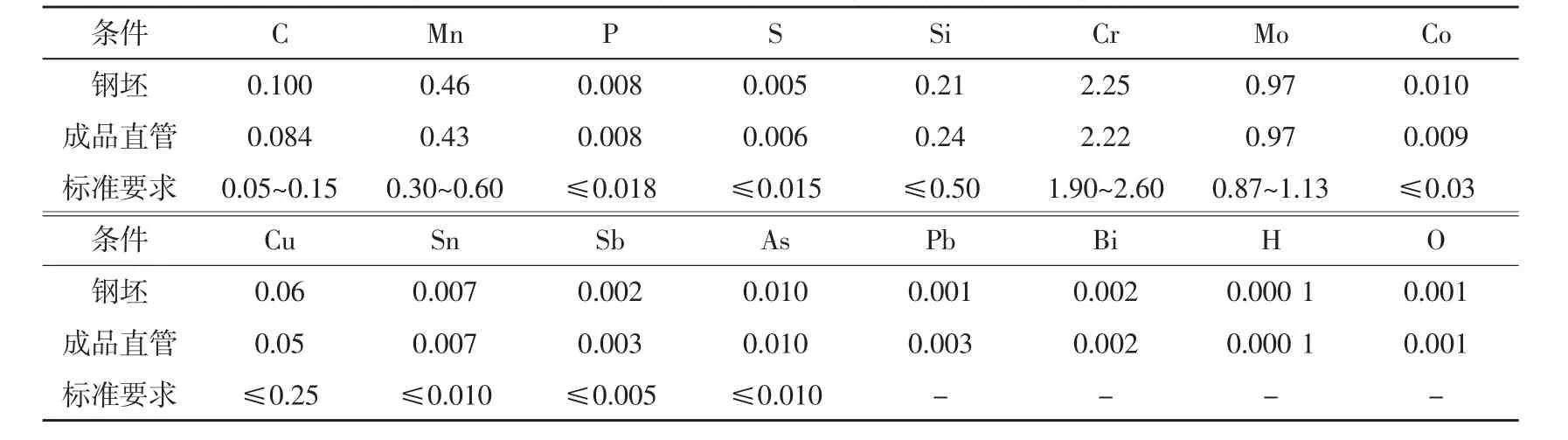

T22钢坯和换热管成品直管化学成分见表1,可见两者成分接近,均符合标准要求,钢中P、S及Pb、Sn、As、Sb、Bi五害元素均较低,这为换热管产品质量及冷热加工性能提供了保证。

表1 T22钢坯和换热器成品直管化学成分(质量分数) %

2.2 无损检验

对60 m成品直管进行超声波检验、涡流检验及水压试验,结果为表面检验均合格,可见换热管表面质量优良,制管工艺稳定。

2.3 力学性能

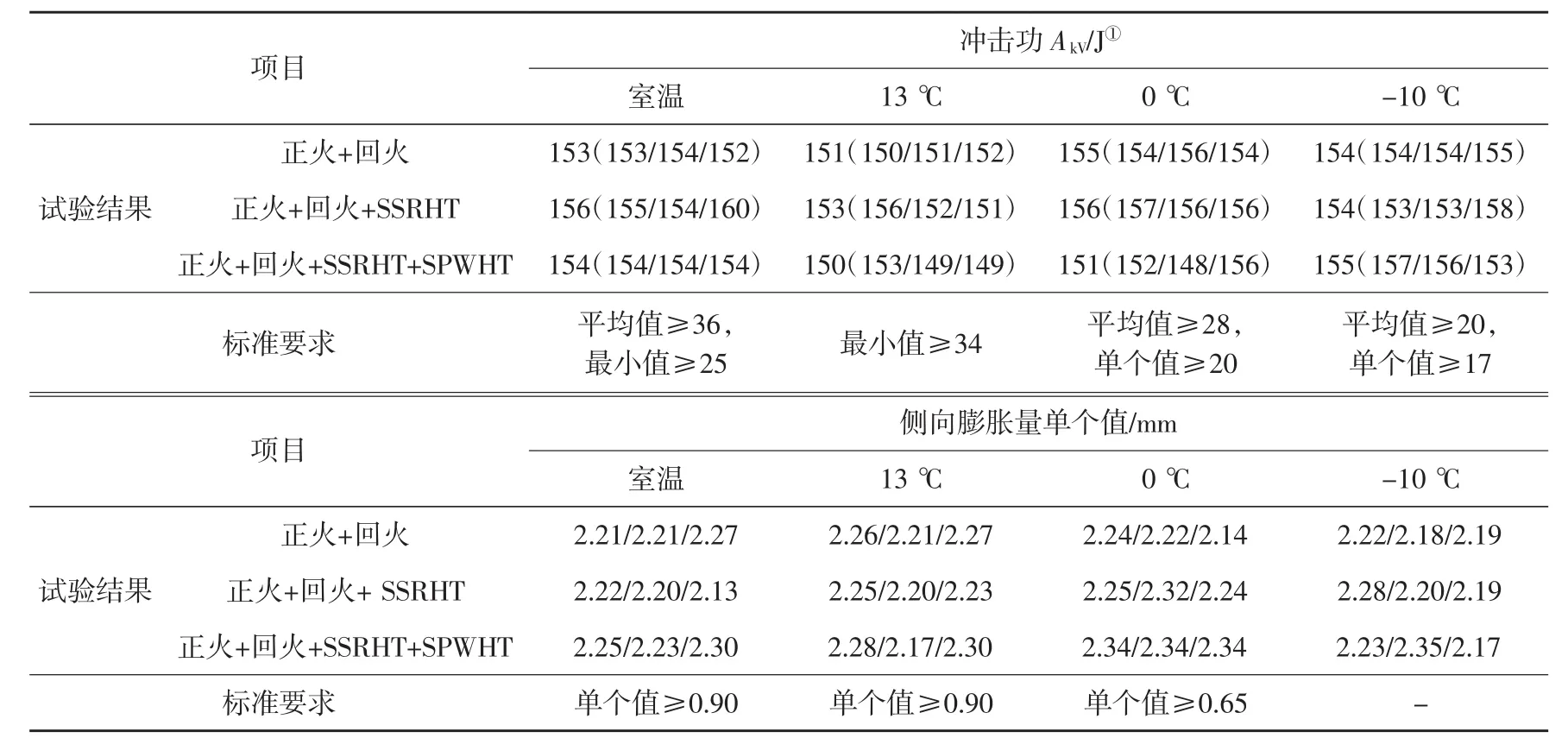

换热管中间管(Ф60 mm×7 mm)的冲击性能见表2,成品直管的拉伸性能及硬度见表3,中间管冲击性能及成品直管的力学性能均满足标准要求。

表2 T22换热器中间管的夏比冲击性能

表3 T22成品直管拉伸性能及硬度

2.4 工艺性能

压扁试验第一步将试样压扁至两平板间距为14.1 mm,第二步继续压扁至试样破裂或钢管两内壁相接触为止,在整个压扁试验期间,试样均未出现裂纹或开裂现象;钢管进行扩口试验后,未出现裂缝和裂口现象。由此可见,T22成品直管具有良好的工艺性能。

2.5 金相检验

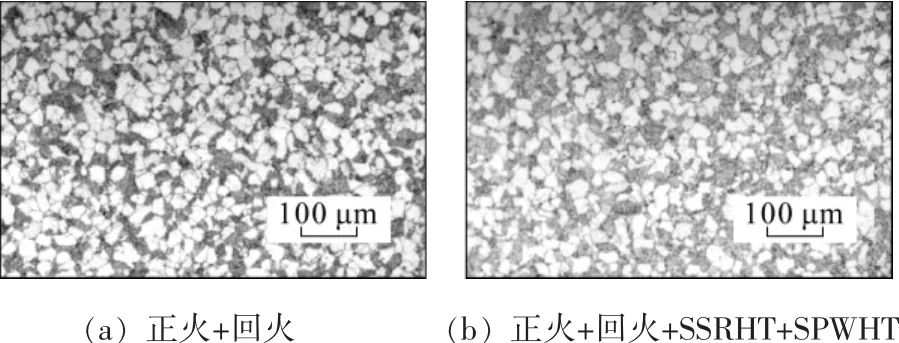

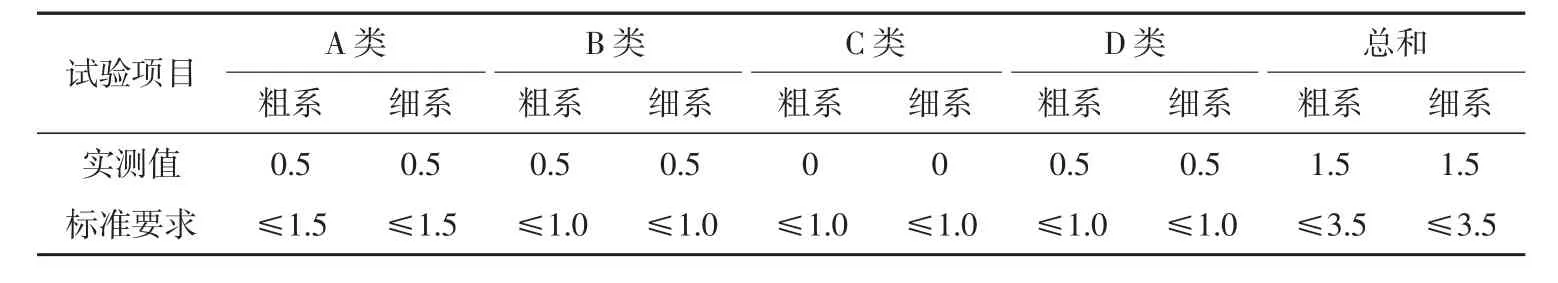

T22成品直管正火+回火状态、正火+回火+SSRHT+SPWHT状态的金相组织如图2所示,可见钢管的显微组织均为铁素体+粒状贝氏体+珠光体,满足标准要求;钢管大部分为等轴晶,且较均匀,晶粒度约为8.0级,满足标准对晶粒度4~10级的要求;正火+回火状态T22成品直管的非金属夹杂物检验结果见表4,显示钢管中非金属夹杂物级别低,冶金质量良好,满足标准要求;正火+回火状态成品直管经低倍组织检验,其横截面酸浸试片上无肉眼可见的白点、夹渣、皮下气泡、翻皮和分层,钢管组织较为致密,冶金质量良好;对正火+回火、正火+回火+SSRHT+SPWHT的钢管上取样进行脱碳层检验,其内外表面脱碳层深度均为0,满足标准中对脱碳层深度的要求(外表面≤0.2 mm、内表面≤0.3 mm,内外总和≤0.4 mm)。

图2 T22钢管金相组织

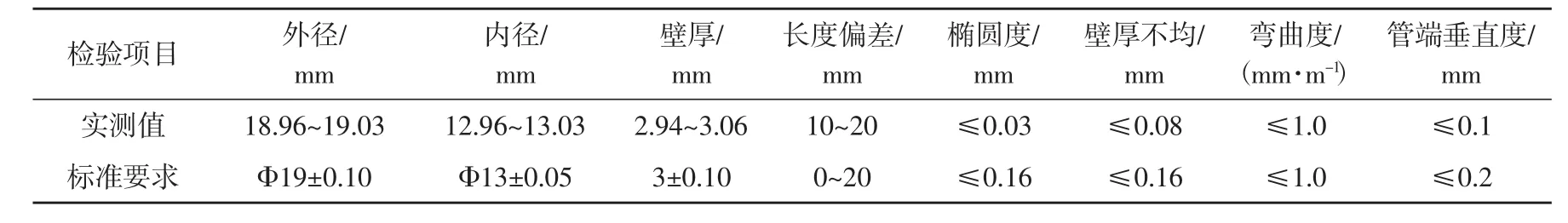

2.6 表面质量及尺寸检验

经检验,T22钢管内外表面完好无损,无氧化皮、裂纹、发纹、折叠、轧折、结巴、离层及其他影响钢管使用的划痕、碰撞伤痕等存在,且表面清洁无污染。经粗糙度仪检验,外表面粗糙度为0.28~0.75μm,内表面粗糙度为1.26~2.22μm,满足标准要求(外表面R a≤1.6μm,内表面R a≤3.2μm)。可见钢管的表面质量良好。

表4 正火+回火状态T22成品直管非金属夹杂物检验结果及标准要求

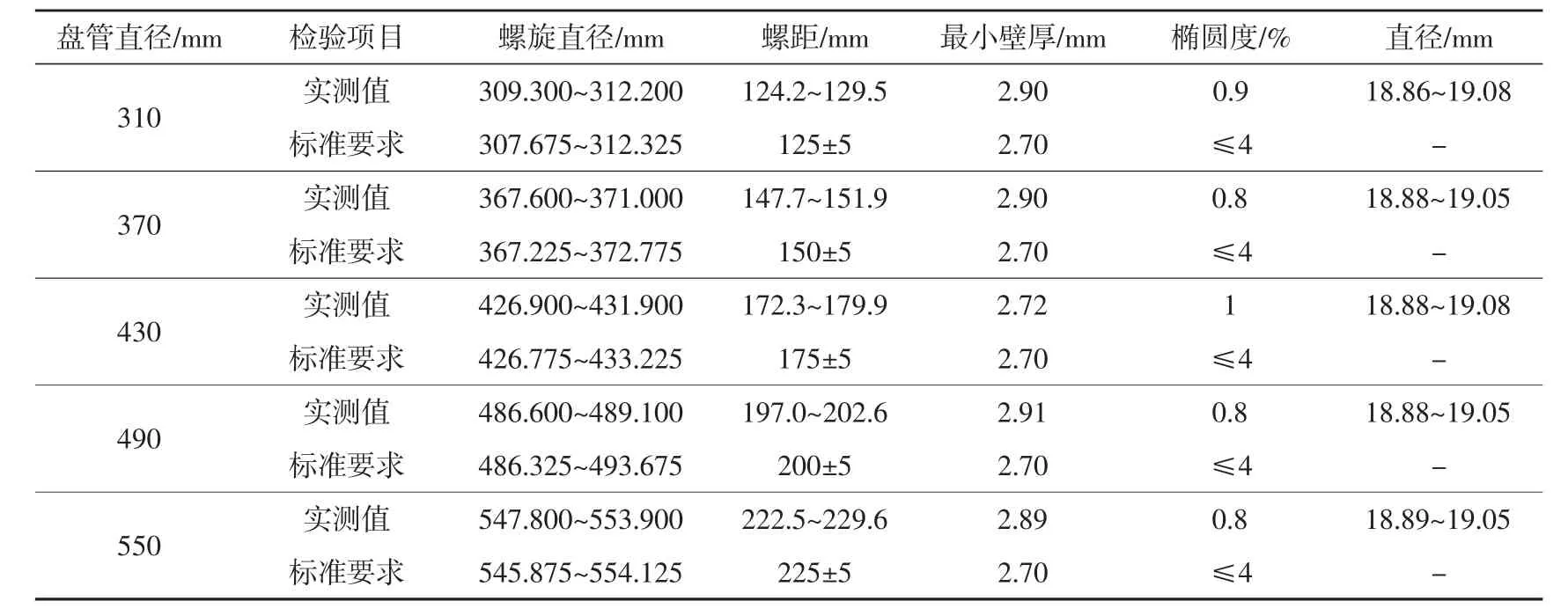

T22成品直管及盘管尺寸检验结果及标准要求见表5~6,T22成品直管及盘管的尺寸精度较高,均能够满足标准要求;此外,T22盘管及弯管段的通球试验均合格,由此可见钢管的盘管工艺稳定、可靠。

表5 T22成品直管尺寸检验结果及标准要求

表6 T22成品盘管尺寸检验结果及标准要求

3 结 语

(1)采用热穿孔工艺制造出规格为Ф92 mm×11 mm的荒管,通过二次冷轧+一次冷拔变形工艺及相应的正火+回火处理,制造出的60 m换热管成品直管质量符合高温气冷堆蒸发器用换热管的标准要求。通过工艺改进,减少了T22钢管的制造工艺流程,缩短了交货周期,提高了产品质量。

(2)采用专用多头螺旋盘管成型机及空间弯管机对T22直管进行盘管及弯制,通过外表面喷丸、真空消应力热处理及表面氧化处理、表面浸油处理等一系列工序,其表面质量及尺寸精度均满足标准及用户要求,可作为高温气冷堆蒸发器用盘管使用。