佛陈大桥正交异性钢桥面板疲劳问题分析与对策措施

王 璇

(广东省交通规划设计研究院股份有限公司,广东 广州 510507)

1 概述

钢箱连续梁桥诞生于19世纪中期,1850年建成通车的布列坦尼亚桥(Britannia Bridge)是世界上用熟铁板铆接而成的第一座铁路箱形梁桥。近年来,大跨度钢箱连续梁桥在建造较多。随着钢铁冶炼技术和制造安装等施工技术的不断发展及设计技术水平的不断提高,钢连续梁的设计及建造技术日趋成熟,将成为非常有竞争力的桥型之一。然而,正交异性钢桥面板疲劳问题一直是困扰钢结构桥梁设计的主要问题之一,如何有效地解决这一问题,将对钢连续梁的长足发展起到至关重要的作用。

2 大跨钢箱连续梁结构设计

2.1 方案概述

佛山市佛陈路快速化改造工程佛陈大桥主桥为58.51 m+112.8 m+58.51 m变高度截面钢箱连续梁桥,单幅桥梁宽15.75 m,采用单箱单室断面,见图1。

2.2 正交异性桥面板疲劳问题分析

正交异性钢桥面板结构具有自重轻、极限承载能力大、适用范围广的特点。但其板件众多、纵横助交错,因而受力复杂且在板件相交处应力集中效应显著;加上工厂制造、组装精度、焊接难度均较高,结构本身存在着初始缺陷等原因,在车轮荷载的反复作用下该结构很容易产生疲劳问题。另一方面,正交异性钢桥面板结构纵横向加劲助密度较大,导致某一关注部位(常位于板件交汇处)应力影响线较短,一辆交通车单独通过一次甚至会引起几次疲劳加载。因此,钢桥面板自诞生以来,便一直受到疲劳问题的困扰。

图1 钢箱连续梁典型断面图

如何提高钢桥的抗疲劳性能,保证钢桥长期安全使用是摆在桥梁工作者面前的重要研究课题。国内外众多学者,通过理论分析、试验研究和现场调研,已经对多种疲劳性能较差的构造细节提出了很好的改进方法,对有效防止钢桥构件的疲劳破坏收到了很好的效果,不再赘述。本文在已有研究成果的基础上,结合佛陈大桥钢箱连续梁的具体特点,从结构构造和桥面铺装两方面对正交异性桥面板疲劳的影响做进一步分析。

2.2.1结构构造的影响

钢桥面板产生疲劳裂纹的原因一方面是疲劳荷载引起,另外一方面就是构造本身两者共同作用使得在关键构造细节处产生较大的循环应力集中,从而产生裂纹。正交异性钢桥面板在发展应用的过程中,取得了大量的研究成果,如合理的面板厚度、纵向加劲肋的断面型式及尺寸、横梁(肋)间距、纵肋与面板、横梁的连接构造形式等[1]。

2.2.2 桥面铺装的影响

正交异性钢桥面板常见铺装形式主要有两大类:沥青混凝土铺装和水泥混凝土铺装。沥青混凝土铺装自重轻、变形协调性和粘着性好、维修方便,应用广泛[2,3]。沥青混凝土铺装与正交异性钢桥面板存在弹性模量的差异,目前桥面铺装的设计主要借鉴路面设计方法,并没有单独形成一套完整的理论体系,因此各种病害时有发生,加上使用条件和气候条件的不利,导致正交异性钢桥面板的疲劳性能受到较大影响;破坏形式除有普通路面铺装常见的破坏形式外,还有一些因使用条件不同而产生的破坏类型:疲劳开裂破坏、车辙破坏、层间推移、、粘结层剪切破坏、鼓包破坏等,见表1。

表1 部分钢桥桥面铺装的破坏情况

各国学者在对正交异性板的疲劳问题进行研究时,主要关注正交异性板的构造细节的形式及其尺寸的影响,通过改变结构形式和细部尺寸得出比较好的设计方案。在研究过程中不考虑桥面铺装对荷载分散的有利影响,仅将其作为恒载考虑。同时考虑桥面铺装和正交异性板的受力性能并且把桥面铺装和正交异性板看作整体进行受力性能的研究较少,研究均表明,桥面铺装可以有效的减小正交异性板内的应力,提高正交异性板的抗疲劳性能。

2.3 正交异性桥面板疲劳问题处理对策措施

2.3.1 结构设计优化

正交异性钢桥面板经历了半个多世纪的发展应用,取得了大量的研究成果。佛陈大桥主桥设计吸取了相关科研成果和实际工程设计经验,参考借鉴了国内外相关规范[1],在面板厚度、纵向加劲肋的断面型式及尺寸、横梁(肋)间距、纵肋与面板、横梁的连接构造形式等结构设计方面做了优化设计:采用了较厚的桥面板以增大刚度、纵向加劲肋采用闭口U型肋并对横隔板弧形缺口做了优化、采用实腹式横隔以增大断面抗扭刚度、纵肋与面板焊缝改进(由传统的角焊缝调整为坡口角焊缝)。

2.3.1 桥面铺装体系优化

对于主应力引起的疲劳裂纹,从预防和养护的角度来看,可从铺装等角度来进行控制。根据文献[6],铺装层的弹性模量及厚度与正交异性钢桥面板关键部位疲劳应力幅的大小有很大关系,如果增大桥面铺装层的厚度或者增大其弹性模量,正交异性钢桥面板关键部位的疲劳应力幅将减小。疲劳应力幅值的大小与铺装层弹性模量呈非线性负相关,与铺装层厚度近似呈线性负相关。早期设计之中应用关于正应力疲劳问题的对策就有钢纤维混凝土铺装层、钢纤维泡凝土、环氧树脂改性浙青混凝土等新型的铺装料。对于次应力引起的疲劳裂纹,目前的优化理论主要集中于合理匹配正交异性钢桥面板顶板、纵肋和横隔板之间的刚度,同时从制造工艺上进行控制。

佛陈大桥主桥采用单箱单室钢连续梁,钢桥面板柔韧性大、易挠屈、传热快,纵横加劲肋多,桥面板刚度较小,焊缝应力幅较大,易疲劳开裂;针对以上特点,桥面铺装设计着眼于提高桥面板的防锈保护功能、降低疲劳应力幅,见图2。设计引入组合桥面结构的设计思路,将桥面铺装下层与钢桥面板按钢-混凝土叠合截面设计,使用年限与主结构一致;桥面铺装上层采用薄层沥青混凝土铺装作为磨耗层,使用年限按铺装考虑。钢-混凝土叠合截面叠合混凝土使用超高韧性混凝土(Super Toughness Concret-STC),减薄叠合混凝土厚度以减轻自重,同时提高抗裂性能。

3 理论计算与试验验证

3.1 理论计算

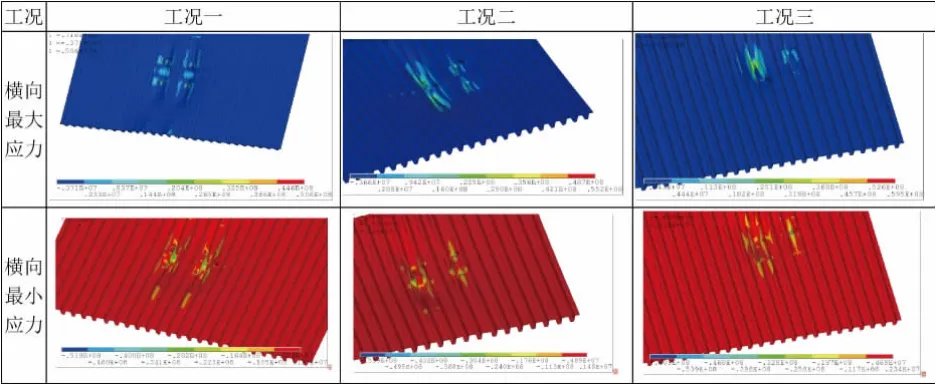

根据文献[6]、[7],叠合梁在开裂前,截面沿高度的应变变化规律基本符合平截面假定。钢-混凝土叠合梁的计算沿用弹性理论,采用换算截面法,引入两种材料弹性模量比的概念,进行第二体系计算;根据有限元仿真分析,主要理论计算结果见图 3、表 2。

图2 佛陈大桥主桥钢桥面铺装方案(单位:mm)

图3 各工况横向应力图

表2 钢箱梁正交异性桥面计算结果

3.2 试验验证

3.2.1 足尺试验

为了验证轻型组合桥面的结构设计,进行了足尺模型破坏试验,根据试验结果,STC开裂应力达45.4 MPa,大于设计开裂应力10.9 MPa,见图4。

3.2.2 成桥试验

本项目建成后进行了实桥荷载试验。主要实验结果见表3。

实桥荷载试验表明,采用STC铺装体系能够有效降低面板与U肋连接部位及U肋间面板的应力,对U肋与横隔板连接焊缝下端焊趾处应力存在一定改善,对U肋底缘应力存在一定改善。

图4 足尺模型破坏试验

表3 实桥荷载试验结果

4 结语

如何提高钢桥的抗疲劳性能,保证钢桥长期安全使用是摆在桥梁工作者面前的重要研究课题。国内外众多学者,通过理论分析、试验研究和现场调研,已经对多种疲劳性能较差的构造细节提出了很好的改进方法,对有效防止钢桥构件的疲劳破坏收到了很好的效果。

佛陈大桥扩建工程钢桥面采用新的铺装设计方法,通过理论分析、模型试验及成桥试验,基本结论如下:(1)组合结构提高了桥面刚度,大幅度减小了面板和纵横肋在轮载下的应力,提高了钢桥面的抗疲劳寿命。(2)采用高强材料STC,采用叠合桥面设计理念,桥面板抗拉强度高,铺装混凝土厚度减小使得自重大大减轻,钢桥面铺装层的耐久性高。

轻型组合钢桥面从桥梁结构的角度探索出新的桥面铺装设计方法,有效地解决了钢桥面铺装的病害问题,且适用于大跨度连续钢箱梁,对未来类似项目设计具有一定参考价值。