顺北油气田超深碳酸盐岩储层深穿透酸压技术

蒋廷学, 周 珺, 贾文峰, 周林波

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

国外(如中东地区)碳酸盐岩储层埋深大多小于4 000.00 m,储层温度为70~120 ℃;对于井深大于5 000.00 m的油气井,采用基质酸化工艺或常规酸压工艺即可提高单井产量。我国碳酸盐岩油气藏类型丰富,油藏条件却非常复杂(储层温度普遍为120~160 ℃、井深大多为4 000.00~7 000.00 m),主要用深度酸压工艺(多级交替注入、多级交替注入闭合酸压、清洁酸酸压)进行储层改造。其中,位于塔里木盆地的顺北油气田,其碳酸盐岩储层具有超深(≥7 300.00 m)、高温(≥160 ℃)和高破裂压力(0.019 MPa/m)等特点[1-4],导致储层酸压改造难度极大,主要表现为:1)井筒沿程摩阻大,井口施工压力高,注入排量低,导致造缝及裂缝延伸能力弱;2)地应力高,塑性特征强,裂缝起裂延伸难度大,且初期裂缝导流能力低、递减快;3)储层温度高,酸岩反应速度快,导致酸蚀缝短;4)储层岩石杨氏模量大,造缝宽度小,面容比大,酸岩反应速度进一步加快,酸蚀缝长度进一步缩短。上述问题导致储层酸压改造后产量低且递减快,难以经济有效开发[5-7]。

为提高顺北油气田超深碳酸盐岩储层改造效果,笔者提出了深穿透酸压技术思路,研制开发了耐160 ℃高温的清洁酸液,进行了非均匀刻蚀酸压工艺参数优化,初步形成了超深碳酸盐岩储层深穿透酸压技术,并在顺北油气田现场试验5井次,均取得了良好的储层酸压改造效果。

1 深穿透酸压技术思路

超深碳酸盐岩储层深穿透酸压技术需要解决2个问题:1)如何大幅度提高有效酸蚀缝长;2)如何大幅度提高酸蚀裂缝导流能力。没有导流能力的酸蚀长缝和没有酸蚀长缝的导流能力都是没有意义的,因此二者缺一不可。在现有施工条件下,提高有效酸蚀缝长的主要途径是研制和应用抗高温清洁酸,通过注入常温的耐高温压裂液与地层接触后发生热交换降低裂缝内的温度,从而降低抗高温清洁酸的酸岩反应速率,增大酸液的有效作用距离[8-9];而提高酸蚀裂缝导流能力的主要措施是交替注入高黏酸液与低黏酸液,利用黏度差形成的黏滞指进效应,大幅度提升酸液对储层岩石的非均匀刻蚀效果[10-14]。

所谓非均匀刻蚀,是指注入不同类型的压裂液和酸液,利用液体之间的黏度差,降低局部的过度溶蚀,形成差异化刻蚀,从而提高酸液有效作用距离和高压下裂缝导流能力的保持效果。非均匀刻蚀中的酸液有多种黏度,高黏度酸液的滤失量小,在造缝初期有利于缝长和缝宽的增加。但随着裂缝增长速度变慢,在高黏度酸液之后注入的低黏度酸液可以更加充分地进入各种尺度的天然裂缝中,溶蚀并扩展天然裂缝,扩大了酸压改造的范围。交替注入的不同黏度酸液形成了指进现象,提高了酸液在储层内的非均匀程度。裂缝内高黏度酸液的酸岩反应速度慢,低黏度酸液的酸岩反应速度快,低黏度酸液分布不均匀有利于加深局部的刻蚀程度,提高裂缝面在高闭合应力下的支撑效果,以及酸蚀裂缝的支撑效果和导流能力。

2 抗高温清洁酸的研制

清洁酸具有良好的耐温、缓速和刻蚀性能,是碳酸盐岩储层酸压时最常用的缓速酸液。塔河油田所用清洁酸耐温140 ℃,不能完全满足顺北油气田超深、超高温储层的酸压需求[15]。现有其他清洁酸在室温下长时间放置会出现弱交联现象,无法满足高温深井泵注要求;同时在高温下存在酸岩反应快、酸蚀作用距离短、高温缓蚀不足和剪切变碎或析出等问题[16]。因此,研制了满足顺北油气田超深、超高温储层酸压要求的清洁酸。

2.1 清洁酸的研制思路

通过引入阳离子疏水缔合单体和磺酸基耐温单体,合成了缔合耐温清洁酸用稠化剂,分子结构如图1所示。利用有机锆交联形成物理缔合和配位交联双重作用的三维网络结构,形成耐温、耐剪切和高温稳定的清洁酸冻胶结构。

图1 酸用稠化剂分子结构Fig.1 Molecular structure of acid thickener

高温下,常规缓蚀剂与清洁酸稠化剂的配伍性差,导致酸液基液长时间放置存在增黏和高温析出现象,影响酸液的腐蚀和缓速性能。为此,研制了醛胺酮类高温缓蚀剂和高温增效剂,以减少缓蚀剂中游离的有机醛数量,防止室温和高温下缓蚀剂与稠化剂发生交联作用,从而解决酸液基液的增黏和高温析出分层问题。

2.2 酸用稠化剂的合成

量取一定量的蒸馏水,按照一定的摩尔比加入AM、AMPS和C16DMAAB,用氢氧化钠调节pH值至12.0左右,然后冷却至室温,通氮气,加入一定量的过硫酸铵和亚硫酸氢钠引发聚合反应(在室温密闭环境下反应)。对反应得到的胶块造粒,烘干并粉碎,得到的聚合物粉末即为酸用稠化剂。

2.3 高温缓蚀剂的合成

在配有回流冷凝器、温度计、电热套和搅拌装置的三口烧瓶中加入一定量的芳香胺和无水乙醇,搅拌并滴加20%的盐酸调整pH值为2.0左右,然后按一定比例加入甲醛和芳香酮,加热至一定温度,回流反应。冷却并加入一定量的分散剂,然后再搅拌冷却至室温,即得到醛胺酮缩合物。由“醛胺酮缩合物+丙炔醇+脂肪醇聚氧乙烯醚+甲酸+甲醇”形成高温缓蚀剂的主剂,在140 ℃以上温度条件下使用时需要加入碘化钾作为增效剂。

2.4 清洁酸的配方及主要性能

利用合成的酸用稠化剂和缓蚀剂,优化形成了清洁酸体系,其配方为:20.00%HCl+1.00%稠化剂+1.00%交联剂+3.00%缓蚀剂+1.00%破乳剂+0.05%高温增效剂。该清洁酸不加交联剂时的基液黏度为50~60 mPa·s,现场放置10 d后基液黏度依然稳定,不影响交联和泵注;在15%~20%盐酸条件下,酸液体系交联时间在0.5~5.0 min可调,在160 ℃温度下以剪切速率170 s-1剪切1 h后黏度达到100 mPa·s,性能良好;在20%盐酸条件下,在140 ℃温度下的动态腐蚀速率为44.307 2 g/(m2·h),钢片表面无点蚀和坑蚀,表面平整,符合石油天然气行业标准《酸化用缓蚀剂性能试验方法及评价指标》(SY/T 5405—1996)中的一级指标。

室内评价发现,该清洁酸经高温剪切以后的交联状态良好,无剪切变碎、脱酸现象;加热控制释放锆离子缓慢交联,最高黏度达到500 mPa·s;有机氯检测结果为278 mg/L,符合现场施工要求;酸液经过酸岩反应后自动破胶,破胶液黏度小于10 mPa·s。由此可见,该清洁酸具有良好的配伍性、耐温耐剪切性和耐腐蚀性,可以满足顺北油气田超深超高温储层酸压对清洁酸的要求。

3 酸液非均匀刻蚀导流能力试验

3.1 试验样品

超深井取心非常困难,因此采用塔里木盆地奥陶系灰岩露头制作试验岩样。岩样制作方法:将灰岩露头切割后,按酸蚀裂缝导流仪的API标准加工成长度为17.7 cm、宽度为3.8 cm的岩板,其两端加工成半圆形。

3.2 试验方法

采用研制的抗高温清洁酸,测试岩板被不同酸液酸蚀后的裂缝导流能力。酸液浓度为20%,试验温度为140 ℃,围压为20 MPa,酸液流量为25 mL/min。准备3组岩板,在同样条件下,分别仅注入清洁酸、仅注入胶凝酸和先注入清洁酸再注入胶凝酸进行试验。酸蚀后采用三维形貌仪对裂缝表面的形态进行表征,并测试了闭合应力为20~90 MPa时3种注酸方式下裂缝的导流能力。

3.3 试验结果

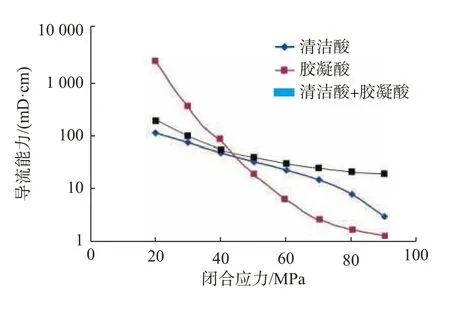

3种注酸方式下,被酸液酸蚀后岩板裂缝的导流能力对比曲线如图2所示。

图2 3种注酸方式下的裂缝导流能力对比Fig.2 Comparison on the conductivities of fractures under three acid injection modes

从图2可以看出,闭合应力对酸蚀后裂缝导流能力的影响较大:当闭合应力小于50 MPa时,胶凝酸酸蚀后的裂缝初始导流能力要高于清洁酸,但随着闭合应力的增大,胶凝酸酸蚀后的裂缝导流能力快速下降,可见其抗压能力不强;闭合应力增大至60 MPa时,用“清洁酸+胶凝酸”酸蚀后的裂缝导流能力比仅用清洁酸高37%,是仅用胶凝酸的10倍以上。可见,采用“清洁酸+胶凝酸”的注酸方式,即交替注入2种不同黏度的酸液可以强化刻蚀面的非均匀程度,在高闭合应力下具有更高的裂缝导流能力。

计算了闭合应力为50 MPa、不同注酸方式下酸蚀裂缝导流能力与有效缝长的关系,结果如图3所示。

从图3可以看出:在超深、高温条件下,仅注入胶凝酸时缝口的导流能力较高,但有效缝长仅为65.00 m左右;仅注入清洁酸时的裂缝初始导流能力较低,有效缝长增加到86.00 m左右;采用“清洁酸+胶凝酸”的组合注入模式时,不仅酸蚀裂缝导流能力有较大幅度提高,有效缝长也增加到127.00 m,能够达到深穿透改造的效果。

图3 不同注酸方式下的酸蚀有效缝长对比曲线Fig.3 Comparison curves of the effective length of acid etched fractures under different acid injection modes

4 酸液非均匀驱替流动机理研究

4.1 裂缝内酸液流动模型

酸液在裂缝内的非均匀分布是由于不同液体之间的界面张力及黏度差异造成的。在不同黏度的2种液体流动过程中,液体之间的界面张力使流体在局部产生剪切变形等现象。酸压前常用压裂液造缝,酸压时已经具有了一定规模的裂缝通道。因此,不同黏度酸液在裂缝中的流动可以看作是平板内的流动,可采用Navier-Stokes方程描述酸液的流动状态:

式中:ρ为流体密度,kg/m3;t 为时间,s;u为流体速度,m/s;p 为压力,MPa;µ为流体黏度,mPa·s;g为重力加速度,m/s2;f为表面张力,mN/m。

4.2 非均匀驱替参数优化

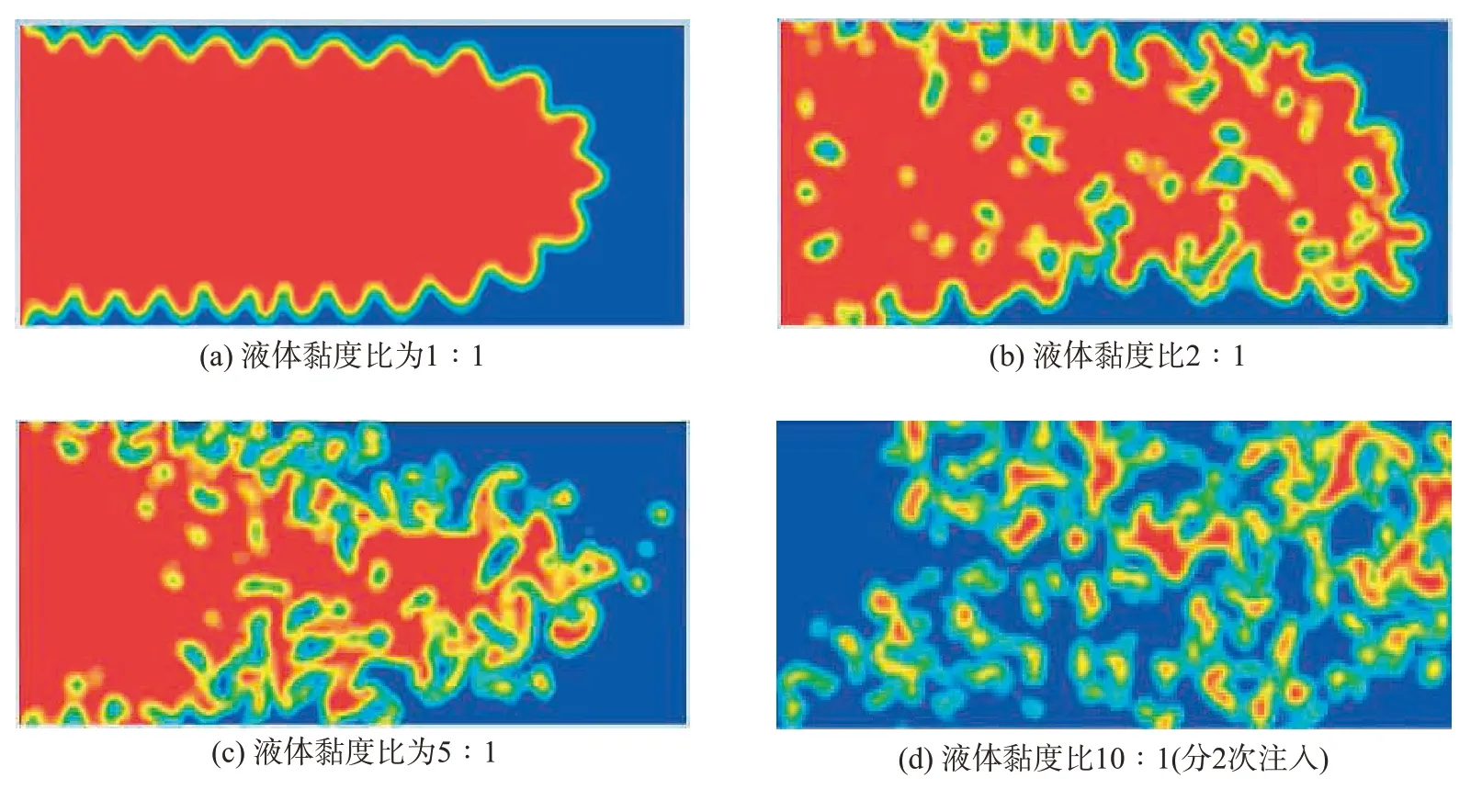

根据前人的研究成果[7,10,12],不同液体之间的黏度差异对液体驱替的流动形态有较大的影响。因此,利用有限元法分别模拟计算了液体黏度比为1∶1、2∶1、5∶1、10∶1和10∶1(液体分2次注入)时裂缝内的流动过程,得到了以不同黏度比液体驱替时裂缝内酸液的分布情况,如图4所示。

图4 用不同黏度比液体驱替时裂缝内酸液的分布情况Fig.4 Distribution of acid fluid when displaced with fluids at different viscosity ratios

从图4可以看出,随着2种液体黏度比增大,酸液在裂缝中非均匀分布的特征更明显,这种非均匀分布使酸液对岩石的非均匀刻蚀程度加强,有利于酸蚀后裂缝导流能力的提高及保持。

为了量化表征指进产生的酸液分布的非均匀程度,采用非均匀系数对其进行描述。非均匀系数是指进前缘到达出口时,注入流体未波及面积占通道总面积的比例(图4中红色区域与蓝色区域面积之比),计算结果如图5所示。

图5 不同黏度比下裂缝中酸液的非均匀程度Fig.5 Non-uniformity of acid fluid in fractures at different viscosity ratios

从图5可以看出,随着黏度比的增加,酸液分布的非均匀系数提高幅度明显增加。常规胶凝酸在高温下的黏度约为15 mPa·s,压裂液和清洁酸剪切后黏度为50~60 mPa·s,黏度比达到4倍以上,可在超深高温条件下形成有效的非均匀刻蚀。当黏度比为10∶1时,若采用分2次注入的方式,则可以进一步提高酸液的非均匀系数,非均匀系数由28.2%提高到了37.6%。

5 非均匀刻蚀酸压工艺参数优化

根据顺北油气田前期酸压施工实践,施工液体用量一般为600~900 m3,先注入压裂液再注入酸液,施工排量为6~8 m3/min。采用正交设计方法,利用全三维压裂酸化设计与分析软件Gohfer模拟裂缝扩展情况,以排量6 m3/min注入200 m3前置压裂液形成主裂缝,再分别以排量比2∶1、1∶1和1∶2注入高黏酸液(黏度为60 mPa·s)和低黏酸液(黏度为15 mPa·s),高黏酸液和低黏酸液的液量比分别为1∶1、1∶2、1∶3、2∶1和3∶1,分析了不同施工方式及施工参数对酸液在裂缝内非均匀分布程度的影响。

5.1 注入速度优化

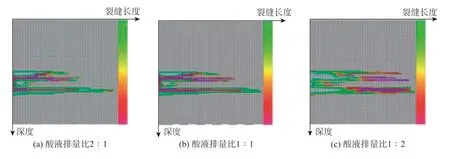

根据4.2节的研究结果,结合现场实际酸液体系的特征,选取黏度比为4∶1的2种酸液,其液量比为1∶1,模拟不同注入排量比下酸液的非均匀分布程度,结果如图6所示(图6中颜色代表酸液的浓度,浓度越高颜色越深)。

图6 高黏度和低黏度酸液排量比对裂缝中酸液分布的影响Fig.6 Effect of the flowrate ratio of high/low viscosity acid fluids on the distribution of acid in fractures

从图6可以看出,当后置低黏度酸液顶替排量大于前置高黏度酸液排量时,酸液在裂缝中的分布更分散,并且酸蚀裂缝的延伸长度也更长。这表明,后置低黏度酸液的顶替排量越高,低黏度酸液的波及范围越大,更容易产生非均匀刻蚀。产生这种现象的原因,可能是后置低黏度酸液的排量差异加剧了2种酸液的界面效应,促使指进现象提前出现,并且程度更为剧烈。在现场施工中,应控制不同类型酸液之间的注入排量差,尽量将后置顶替酸液的排量提高至施工允许的最大排量。

5.2 注入规模优化

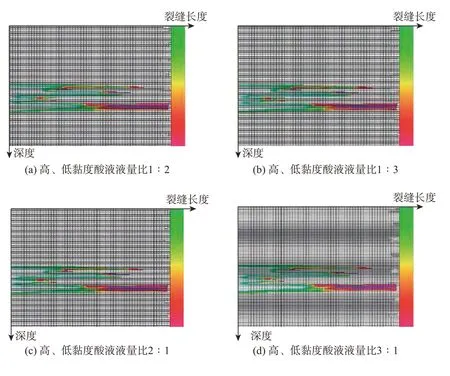

当黏度比为4∶1,高、低黏度酸液排量比为1∶2时,分别模拟计算前置高黏度酸液量与低黏度酸液量之比为1∶1、1∶2、1∶3、2∶1、3∶1时的酸蚀裂缝特征及酸液分布情况,结果见图7。

从图7可以看出,每级注入的酸液量递减,有利于酸液在裂缝中的非均匀分布。递减幅度越大,酸液的分布越分散,酸蚀裂缝长度越长。结合5.1节的计算结果,在现场施工中,应先以一定排量注入大规模高黏度酸液,再将小规模低黏度酸液大排量注入,进一步提高酸液的非均匀刻蚀效果。

5.3 注入方式优选

图8所示为“高黏度压裂液+低黏度酸液”与“高黏度酸液+低黏度酸液”二级注入模式下的缝宽和导流能力,图9所示为“高黏度压裂液+低黏度酸液”与“高黏度酸液+低黏度酸液”二级注入模式下的缝长和缝高。

图7 高、低黏度酸液液量比对裂缝中酸液分布情况的影响Fig.7 Effect of the displacement volumes of high/low viscosity acid fluids on the distribution of acid in fractures

图8 “压裂液+酸液”与“酸液+酸液”二级注入模式下的缝宽和导流能力Fig.8 Fracture width and conductivity under the secondary injection modes of “acid + fracturing fluid” and“acid + acid”

从图8、图9可以看出,采用“高黏度酸液+低黏度酸液”二级注入时,缝高、缝宽略大于“酸液+压裂液”两级注入时的裂缝参数,导流能力是其5~6倍,但缝长要短一些,约为“酸液+压裂液”注入的70%~80%。分析认为,这是因为酸液用量增加,提高了岩石的溶解量和酸岩反应速度,从而大幅提高了导流能力。

图9 “压裂液+酸液”与“酸液+酸液”二级注入模式下的缝长和缝高Fig.9 Fracture length and height under the secondary injection modes of “acid + fracturing fluid” and “acid +acid”

根据模拟结果,在实际施工时,考虑施工成本和储层特征,可以选择不同的液体注入方式。若需要沟通远处的缝洞体,则考虑“酸液+压裂液”交替注入方式,以提高酸蚀裂缝长度;若储层物性较好,则考虑交替注入不同黏度酸液的方式,以沟通更多天然裂缝,扩大酸液改造范围,提高裂缝导流能力。

6 现场试验

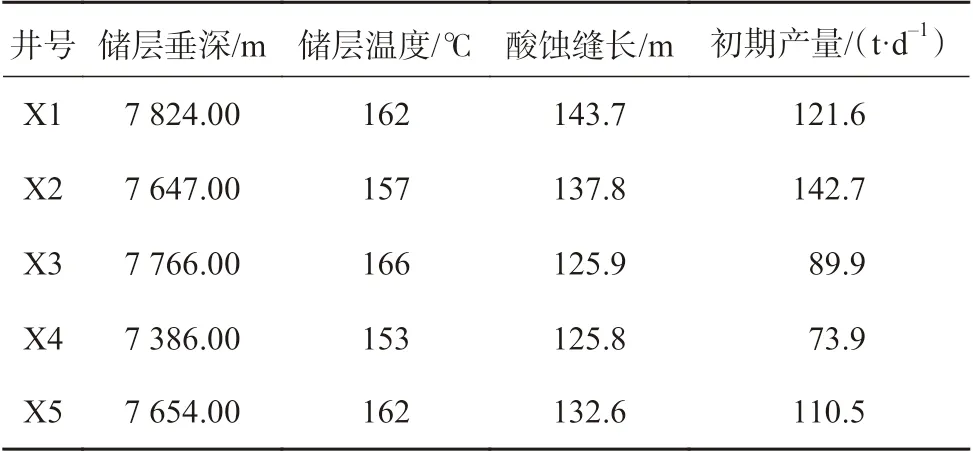

顺北油气田超深碳酸盐岩储层深穿透酸压技术在现场试验5井次,均获得了较好的储层改造效果。储层参数及酸压效果见表1。其中,X1井在162 ℃温度条件下有效酸蚀缝长为143.70 m,有效沟通了井周的缝洞区,初期产油量达到了121.6 t/d。

表1 顺北油气田超深碳酸盐岩储层深穿透酸压技术试验效果Table 1 Experimental results of deep penetration acid-fracturing technology in ultra-deep carbonate reservoirs of the Shunbei Oil and Gas Field

顺北油气田X1井酸压层段7 568.46~8 121.00 m为奥陶系一间房组和鹰山组,地层岩性为黄灰色泥晶灰岩、含砂屑泥晶灰岩、泥晶砂屑灰岩。井底温度162 ℃,采用耐温160 ℃的清洁酸液体系,将压裂液和滑溜水加重至1.1 kg/L。该井裸眼段长552.54 m,综合分析漏失、常规测井和成像测井资料,发现有2个良好显示段:第1段为7 786.50~7 795.50 m井段,测井解释为Ⅰ类储层,成像显示有溶洞特征,溶洞内有一定的充填;第2段为7 944.00~7 985.00 m井段,测井解释为Ⅱ类、Ⅲ类储层,成像显示低角度裂缝发育,夹杂诱导缝,分析认为,可能是裂缝孔洞型储层。

X1井于2018年3月进行酸压施工,采用“压裂液+高黏度酸液+低黏度酸液”三级注入方式,注入40 m3滑溜水+176 m3压裂液+135 m3高黏度清洁酸+100 m3低黏度酸液+150 m3压裂液+100 m3高黏度清洁酸+80 m3低黏度酸液+224 m3压裂液+125 m3高黏度清洁酸+110 m3低黏度酸液+125 m3滑溜水,共注入液体1 365 m3,最高泵压94.4 MPa,最大排量6.8 m3/min,停泵后压力由28.9 MPa下降至26.5 MPa。

根据实际酸压施工曲线,对X1井的酸蚀裂缝扩展情况进行了模拟和G函数分析,结果如图10所示(图10(a)中,颜色代表酸液的浓度,浓度越高颜色越深;图10(b)中:ISIP为瞬时停泵压力,MPa;1A、1B为经过瞬时停泵压力所在点的一条压降随时间变化曲线上的2个点;2A、2B为压降随时间变化的平方曲线上的2个点;1A1B和2A2B这2条直线的交点为裂缝闭合点;TC表示裂缝闭合时间)。

图10 X1井酸压后裂缝扩展情况模拟及G函数分析结果Fig.10 Simulation of fracture propagation after acid fracturing and the results of G function analysis in Well X1

从图10可以看出,酸液在裂缝中呈现出较为明显的非均匀分布特征,达到了预期的非均匀刻蚀效果。酸蚀后有效缝长143.70 m,裂缝远端的酸浓度也较高,说明具有较好的导流能力。G函数曲线是时间与井底压力的导数曲线,从G函数曲线可以看出:初始有一定波动,但波动幅度较小,且G值小于1,表明沟通天然裂缝效果不大;随着酸液的继续注入,G函数曲线开始大幅波动,出现3个峰值,G值也逐渐升高,表明交替注入酸液过程中形成了多个分支裂缝,并且沟通了一部分天然裂缝。酸压后,该井初期产量达到了121.6 t/d,是改造前的6倍以上,增产效果明显。

7 结论与建议

1)针对顺北油气田超深碳酸盐岩储层酸化压裂后裂缝长度短、导流能力递减快等问题,研制了抗高温清洁酸,进行了酸液非均匀刻蚀导流能力试验,研究了酸液非均匀驱替流动机理,进行了非均匀刻蚀酸压工艺参数优化,形成了适合该储层的深穿透酸压技术。

2)顺北油气田超深碳酸盐岩储层深穿透酸压技术的核心是:“高黏度酸液+低黏度酸液”的注入模式优化,不同黏度酸液的黏滞指进效应的有效形成,不同黏度酸液注入参数优化及控制。

3)建议加强对非均匀酸岩刻蚀裂缝长期导流能力及主控因素的分析研究,并进一步研究有效延长超深碳酸盐岩储层深穿透酸压有效增产周期的方法和技术。